Специализированные приспособления

Специализированные безналадочные приспособления

(СБП) используются для установки заготовок, близких по

конструктивно-технологическим признакам и требующих

одинаковой обработки и установки на одноразмерные или

комбинированные установочные элементы (для однотипных

операций предусмотрена возможность регулирования поло-

жения установочных элементов). К ним относятся приспо-

собления для групповой обработки заготовок типа валов, осей,

втулок, стаканов, фланцев, дисков, колец, кронштейнов,

корпусов и т.п.

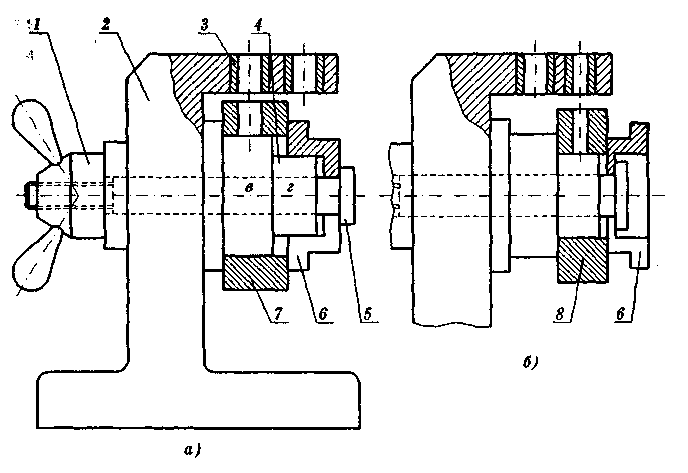

В специализированном безналадочном кондукторе для

групповой обработки (рис. 1.32) за счёт комбинированного

установочного элемента в корпусе 2 — пальца 4, имеющего

два рабочих пояска в, г, можно устанавливать заготовки 7

и 8 с базовыми поверхностями разных диаметров. При свер-

лении заготовки 7 используется поясок в пальца 4, зажима-

ется она гайкой 1 с помощью винта-тяги 5 и быстросменной

фасонной шайбы 6, установленной в положении, показанном

на рисунке 1.32, а. В случае обработки заготовки 8 использу-

ется поясок г пальца 4, и шайба должна занимать положе-

ние, показанное на рисунке 1.32, б. Сверление отверстий осу-

ществляется через кондукторные втулки 3 одинакового или

разных диаметров.

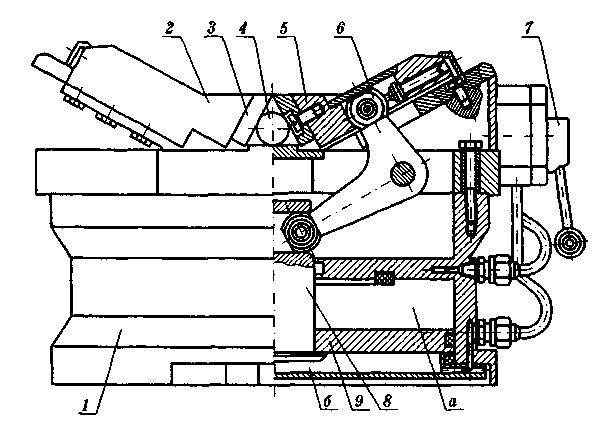

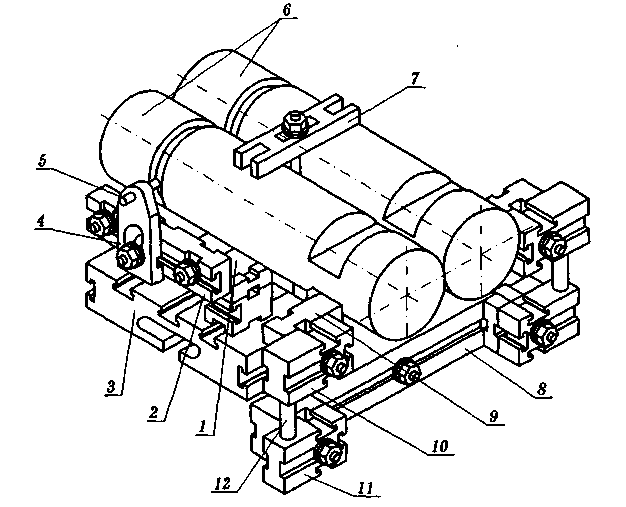

Специализированное механизированное безналадочное

приспособление тисочного типа (рис. 1.33) со встроенным

пневмоприводом предназначено для обработки шестигранных

и других поверхностей в заготовках типа осей и валов диа-

метром до 60 мм. Установка различных по диметру загото-

вок обеспечивается регулированием положения ползуна 2 с

установочным элементом 3. Заготовка зажимается с помо-

Рис. 1.32 Схема специализированного безналадочного

приспособления с ручным приводом

для сверления отверстий в заготовках типа колец

щыо встроенного в корпус 1 приспособления пневмоцилинд-

ра двустороннего действия с поршнем 9 и штоком 8. При

подаче воздуха в полость а и движении штока вниз рычаг 6

поворачивается и перемещает ползун 5 с зажимным элемен-

том к заготовке 4. Разжим заготовки происходит за счёт пе-

реключения подачи воздуха краном 7 в полость б пневмоци-

линдра. При этом поршень 9 со штоком 8 перемещается вверх,

рычаг 6 поворачивается в обратном направлении и заготов-

ка 4 отжимается.

Специализированные наладочные приспособления (СНП),

как и УНП, регламентированы и состоят из двух частей: базо-

вой стандартизованной, части (базового агрегата) и сменных

наладок. Однако СНП отличаются большим уровнем механи-

зации и предназначаются для установки заготовок конструк-

тивно подобных деталей с одинаковой схемой базирования.

Рис. 1.33 Специализированное безналадочное приспособление

с механизированным приводом

Приспособления этой системы рационально использовать

в серийном и многономенклатурном крупносерийном произ-

водствах при коэффициенте загрузки одной операцией менее

0,5, а также при групповой обработке деталей в мелкосерий-

ном производстве при условии унификации геометрических

элементов деталей выпускаемых изделий. Для этих приспо-

соблений также установлены классы точности Н и П

(табл. 1.3). Значения отклонений для приспособлений дру-

гих классов точности (Б, Л и С) в случае необходимости уста-

навливаются при переходе от одного класса к другому по

геометрическому ряду со знаменателем <р = 1,6. В обоснован-

ных случаях допускается принимать другие значения <р от

1,25 до 2,0.

Базовые агрегаты к станкам изготавливаются двух се-

рий. В первой ширина присоединительных пазов под шпон-

ки для базирования и крепления сменных наладок равна

14мм, диаметр гладких установочных отверстий — 8 мм,

резьбовых — М8 (во второй — соответственно 18, 10 мм и

М16). При наличии присоединительных пазов кондукторов

ширина их должна быть 18 мм, а установочные гладкие и

крепёжные отверстия для обеих серий выполняются диамет-

ром 8 мм и М8, 12 мм и М12. Ответственные пазы и гладкие

отверстия выполняются по 7-му квалитету точности, а рас-

стояния между установочными отверстиями для сменных на-

ладок — с точностью ±0,016...0,02 мм.

Для фрезерования заготовок деталей, базируемых по торцу

и цилиндрической поверхности, предназначаются приспособ-

ления с пневматическим цанговым зажимом, кантующиеся,

делительные, наклонные. Сменные наладки этих приспособ-

лений представляют собой цанги с рабочим отверстием диа-

метром до 45 мм. Для позиционной обработки заготовок де-

талей с такими же размерами баз можно использовать дели-

тельные стойки.

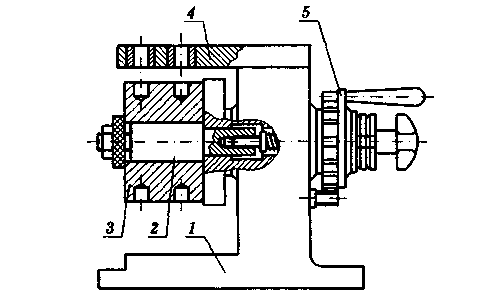

Специализированное делительное приспособление может

быть использовано для позиционного сверления и фрезеро-

вания деталей типа втулок, колец, фланцев, базируемых по

торцу и отверстию. На рисунке 1.34 показано специализиро-

ванное делительное приспособление, налаженное для сверле-

Рис. 1.34 Специализированное наладочное приспособление

для сверления и фрезерования:

1 — корпус; 2 — палец (наладка); 3 — заготовка;

4 — съёмная кондукторная плита (наладка);

Щ 5 — делительное устройство со сменным диском

ния радиальных отверстий во втулках. Наладки представля-

ют собой сменные установочные пальцы 2 и кондукторные

плиты 4, закрепляемые на корпусе 1 приспособления. Без

кондукторных плит это приспособление может использоваться

как фрезерное. Широко распространены специализирован-

ные многоместные приспособления.

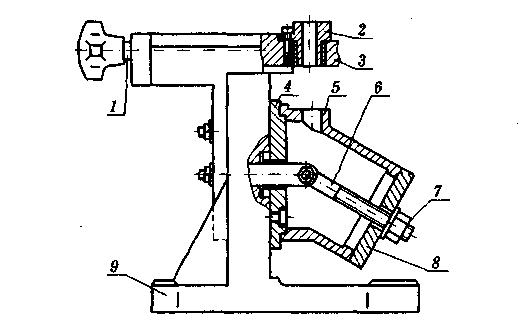

На рисунке 1.35 показан кондуктор для установки по-

лых заготовок и обработки отверстий. Переналадка приспо-

собления может осуществляться за счёт замены установоч-

ного элемента 4 и перемещения кондукторной плиты 3 по

направляющим винтом 1. Закрепление заготовки 5 обеспе-

чивается шарнирно закрепленным (откидным) винтом 6, гай-

кой 7 и планкой 8.

Рис. 1.35 Специализированный наладочный кондуктор:

1 — винт перемещения кондукторной плиты; 2 — втулка

кондукторная; 3 — плита кондукторная; 4 — установочный

элемент (наладка); 5 — заготовка; 6 — винт откидной;

7 — гайка; 8 — планка быстросъёмная; 9 — корпус

1.9 Специальные приспособления

Универсально-сборные приспособления (УСП) применяют

для установки заготовок широкой номенклатуры при выпол-

нении различных операций. Но для каждой операции собира-

ют специальное по назначению приспособление из заранее под-

готовленных элементов (деталей и неразборных сборочных еди-

ниц), а после использования разбирают его. Детали и сбороч-

ные единицы УСП непрерывно находятся в обращении, мно-

гократно применяются для сборки различных приспособлений.

Главным достоинством УСП является быстрота их сборки. За

2...3 ч без разработки чертежа можно собрать приспособление

средней сложности для обработки заготовок по 9-му квалитету

точности. Проведение дополнительных работ по подналадке

обеспечивает обработку по 7-му квалитету точности.

УСП регламентированы и предназначаются для исполь-

зования на предприятиях единичного, мелкосерийного, се-

рийного и опытного производств, но их целесообразно при-

менять также в крупносерийном и массовом производствах

при освоении новых видов изделий и совершенствовании от-

дельных деталей. Использование УСП позволяет оперативно

переводить обработку деталей с перегруженного оборудова-

ния на менее загруженное. Для различных отраслей маши-

ностроения разработаны, стандартизованы и централизован-

но изготовляются комплекты УСП трёх типоразмеров, раз-

личающиеся размерами деталей, диаметром крепежа и ши-

риной Т-образных пазов. Комплект УСП состоит из восьми

групп деталей и сборочных единиц: базовых, корпусных и

опорных деталей, установочных, направляющих, прижим-

ных, крепёжных деталей и неразборных сборочных единиц

различного назначения.

В приборостроении и машиностроении используются ком-

плекты УСП-8 с шириной пазов и диаметром крепёжных

элементов 8 мм для обработки малогабаритных заготовок

(220x120x100 мм) и УСП-12 с шириной пазов и диаметром

крепёжных элементов 12 мм для обработки более крупных

заготовок (700x400x200 мм). В настоящее время спроектиро-

ваны и поставляются машиностроительным предприятиям

два комплекта УСП-12: пусковой, состоящий из 2100 дета-

лей и сборочных единиц, для одновременной сборки в сред-

нем 15 приспособлений; расширенный, включающий 3100 де-

талей и сборочных единиц, для одновременной сборки 20 при-

способлений.

Для тяжёлого машиностроения производится комплект

УСП-16 с шириной пазов и диаметром крепёжных элементов

16 мм, предназначенный для обработки крупногабаритных

деталей (2500x2500x1000 мм). В него входит 4300 деталей и

сборочных единиц. Он даёт возможность собирать одновре-

менно около 20, а в течение года 900 приспособлений.

Конструкции У СП выполнены так, что позволяют соби-

рать приспособления из деталей и сборочных единиц комп-

лектов УСП-8, УСП-12, УСП-16. Кроме этого, стандартами

предусмотрены переходные детали.

В основу создания УСП положены принципы долговеч-

ности, взаимозаменяемости, многократности применения и

универсальности. Это предопределило требования к элемен-

там УСП.

Базовые и корпусные детали делаются из хромоникеле-

вой улучшенной стали 12ХНЗА. Эта сталь хорошо отливает-

ся, штампуется, механически обрабатывается. Детали из неё,

подвергнутые цементации слоя толщиной 1,2... 1,6 мм, за-

калке и шлифованию (до На = 0,16 мкм), имеют твёрдость

подповерхностного слоя металла 59...63 HRCd, обладают вы-

сокой износо- и коррозионной стойкостью.

Опоры облегчённые и проставки изготовляются из стали

20Х с цементацией слоя толщиной 0,8...1,2 мм. Ответствен-

ные габаритные размеры опор, проставок, призм, планок

выполняются по 7-му квалитету точности под посадки Н7/р6.

Расстояния между параллельными пазами 60 мм задаются с

точностью 0,03 мм (для комплекта УСП-12).

Допуски параллельности и перпендикулярности плоско-

стей, а также допуск прямолинейности поверхностей ответ-

ственных деталей должны быть не более 0,01 мм на длине

100 см. Шероховатость сопрягаемых при сборке поверхнос-

тей должна соответствовать На = 0,63...0,16 мкм.

Установочные элементы выполняют из стали У8А с за-

калкой до твёрдости 52...56 НЯСЭ; направляющие — из ста-

лей 20, 20Х, 40Х; кондукторные втулки 9ХС, а элементы

диаметром более 20 мм — 20Х; зажимные элементы — 20;

крепёжные — 38ХА и 40Х, неответственные детали — 45.

Повышенная точность изготовления даже таких деталей,

как планки, прихваты, гайки, винты, объясняется требова-

ниями, предъявляемыми, к точности монтажа компоновок,

многократностью их использования. Применение легирован-

ных высококачественных материалов для подавляющего боль-

шинства деталей оправдывается необходимостью обеспече-

ния их повышенной прочности и высокой износостойкости.

Срок службы комплекта в 15...25 тыс. деталей по опыту экс-

плуатации на ряде заводов составляет 20 и более лет. Комп-

лект окупается за 1...3 года.

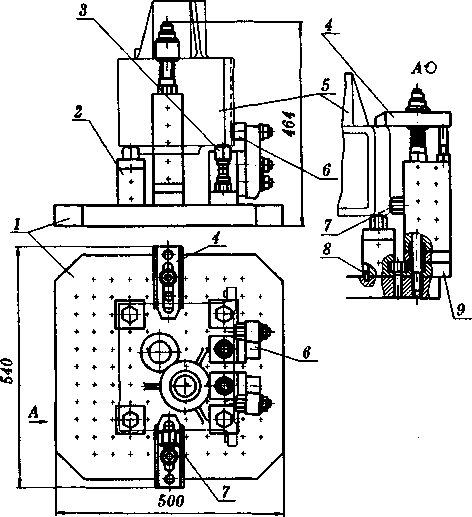

На рисунке 1.36 показано поворотное приспособление для

фрезерования и сверления равномерно расположенных по

Рис. 1.36 Поворотное приспособление из элементов УСП

для сверления и фрезерования под углом

к оси заготовок — тел вращения

окружности площадок и отверстий в заготовке 5, которая

базируется плоскостью и отверстием на плиту 4 и палец 2 и

закрепляется с помощью быстросъёмной шайбы 6. Плита 4

размещена на диске поворотно-делительного механизма, со-

стоящего из поворотной головки 1, делительного диска 3 и

фиксатора. Поворотная головка установлена в поворотных

кронштейнах 13. Кондукторная планка 8 с втулкой 7 с помо-

щью опор 9, 11, 12 и планки 10 прикреплена к кронштей-

нам 13, установленным на опорах 14.

|

| Рис. 1.37 Фрезерное двухместное приспособление из элементов УСП |

Приспособление из элементов УСП для фрезерования па-

зов одновременно в двух деталях типа «ось» представлено на

рисунке 1.37. Основанием корпуса приспособления здесь слу-

жит квадратная базовая плита 3. Заготовки 6 устанавлива-

ются в призмах 1 и поджимаются к ним планкой 7. С целью

обеспечения положения обрабатываемых пазов относитель-

но уже имеющихся пазов в круговом направлении заготов-

ки 6 опираются на подвижный установочный элемент в виде

планки 9, прикреплённой к опорам 10, которые могут пере-

мещаться по цилиндрическим направляющим 12. Сами на-

правляющие 12 посредством опор 11 и пластины 8 закрепле-

ны на плите 3. В осевом направлении заготовки 6 фиксиру-

ются по круговым канавкам пальцами 5. Для обеспечения

положения пальца 5 использованы пластина 2 и кронштейн 4.

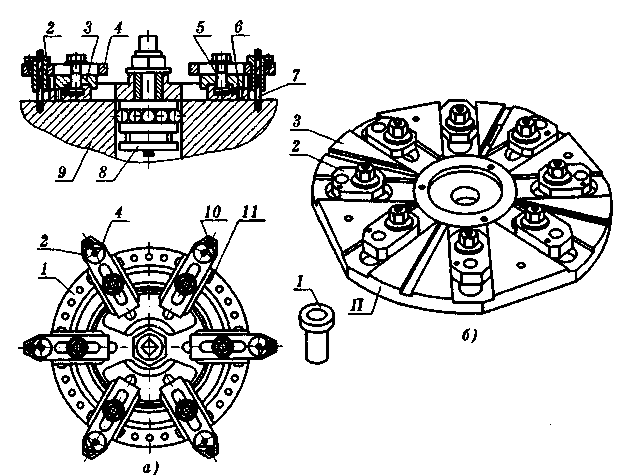

Получили распространение переналаживаемые круглые

накладные кондукторы (ПКНК). Они входят в состав комп-

лекта У СП. Универсально-сборные ПКНК состоят из базо-

вых деталей в виде делительных дисков; корпусных деталей

в виде планок, делительных опор, ползунов, самоцентриру-

ющихся шариками или кулачками головок: установочных

деталей в виде пальцев; направляющих деталей в виде быст-

росменных удлинённых кондукторных втулок. Пример ти-

повой сборки кондуктора для сверления шести отверстий за

пределами диска представлен на рисунке 1.38, а. На диске 1

с помощью опор 11, пальцев 6, ползунов 3 и болтов 5 уста-

новлены и зафиксированы в требуемом положении планки 4,

в отверстиях которых установлены быстросъёмные кондук-

торные втулки 2. Сам диск 1 своим отверстием размещён на

самоцентрирующейся шариками головке 8, посредством ко-

торой сбазирован по отверстию заготовки 9. Нижней плоско-

стью диска 2 кондуктор опирается на торцовую поверхность

заготовки и обеспечивает требуемое положение отверстий в

заготовке при сверлении их через кондукторные втулки 2

сверлом 7. Кондукторы для сверления отверстий в зоне дис-

ка 3 (рис. 1.38, б) через кондукторные втулки 7, размещён-

ные в кондукторных планках-ползунах 2, устанавливаются

в цилиндрических выточках заготовок либо наружной ци-

линдрической поверхностью П самих дисков, как показано

на рисунке, либо с помощью головок с самоцентрирующими-

ся элементами (шарами, кулачками).

Пусковой комплект ПКНК обычно рассчитывается на

сборку 700 кондукторов в год, которые могут переналажи-

Рис. 1.38 Переналаживаемые круглые накладные

кондукторы для сверления отверстий

за пределами диска (а) и в пределах диска (б)

ваться на обработку заготовок группы деталей с определён-

ным диапазоном размеров. При этом переналадка кондукто-

ра занимает в 4...5 раз меньше времени, чем его сборка.

Универсально-сборные переналаживаемые приспособления

(УСПП) предназначены для использования на металлообраба-

тывающем оборудовании, в том числе станках с ЧПУ и много-

целевого назначения сверлильно-фрезерно-расточной группы.

Комплекты УСПП состоят из базовых, корпусных, уста-

новочных, направляющих, зажимных деталей и сборочных

единиц, а также крепёжных деталей, пневмогидропривода,

арматуры, блокировочных и вспомогательных элементов. В

их составе различные унифицированные функциональные

фрагменты (УФФ), в том числе базовые опорные, направля-

ющие (упорные), опорно-упорные, опорно-прижимные, за-

жимные немеханизированные и механизированные.

Базовые, корпусные и другие элементы УСПП снабжены

системой резьбовых, гладких и конических отверстий, паза-

ми, что позволяет обеспечивать их компоновку в различные

по назначению приспособления и подвижность зажимных

элементов. Приспособления из элементов УСПП обеспечива-

ют повышенные режимы обработки, так как обладают боль-

шей жёсткостью за счёт отсутствия Т-образных и П-образ-

ных пазов и стабильностью параметров по сравнению с У СП.

Срок службы УСПП — 10... 12 лет. Требования по качеству

рабочих поверхностей, точности и состоянию материалов эле-

ментов УСПП примерно соответствует требованиям У СП.

Пример зажимного механизированного УФФ представ-

лен на рисунке 1.5. На рисунке 1.39 показано фрезерно-

расточное приспособление УСПП. На базовой плите 1 уста-

Рчс. 1.39 Приспособление из элементов УСПП

новлены три базовых опорных нерегулируемых 2 и один

регулируемый 3, два базовых направляющих (упорных) 6

и один базовый упорный 7 УФФ, которые своими точеч-

ными опорами базируют заготовку 5 по трём плоским по-

верхностям, лишая её всех шести степеней свободы пере-

мещения. Закрепление заготовки обеспечивается двумя

зажимными не механизированными УФФ 4, установлен-

ными на опоре 9 с планками и прокладками. Прихваты

зажимных УФФ поджимают при вращении гаек на шпиль-

ках заготовку 5 к точечным опорам УФФ. Фиксация поло-

жений всех УФФ на плите 1 обеспечивается пальцами 8,

отверстия под которые в деталях УСПП могут при задан-

ных относительных положениях элементов выполняться

индивидуально.

Неразборные специальные приспособления (НСП) исполь-

зуются для выполнения определённой операции при обра-

ботке конкретных заготовок. Они являются одноцелевыми и

при смене объекта производства их обычно списывают. НСП

трудоёмки и дороги, так как изготавливаются в единичном

производстве, а применяются, как правило, в массовом и

крупносерийном производствах. При их проектировании

желательно максимально использовать стандартные детали

и сборочные единицы, стандартные заготовки для корпусов,

унифицированные отверстия, в том числе резьбовые, поса-

дочные пояски и другие поверхности. Всё это заметно сокра-

щает себестоимость НСП за счёт удешевления деталей и сбо-

рочных единиц, заготовок, используемого крепежа и т.д., а

также позволяет повторно использовать некоторые элемен-

ты списываемых приспособлений.

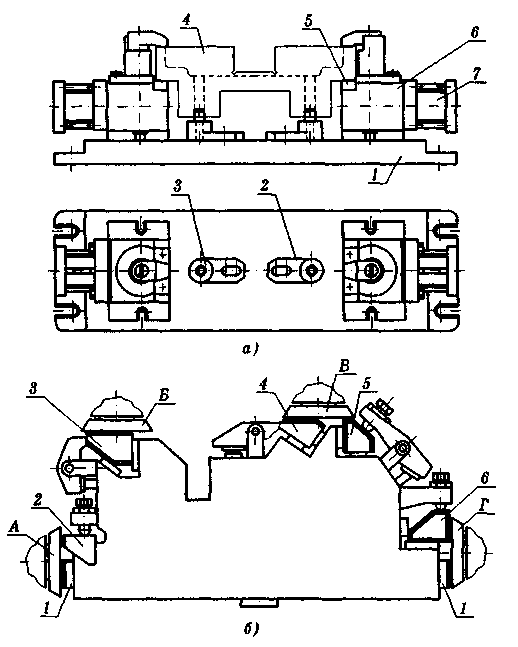

На рисунке 1.40, а показано механизированное фре-

зерное приспособление для обработки корпусных загото-

вок с использованием стандартных элементов (зажимных,

установочных элементов, приводов, корпуса). На корпу-

се 1 расположены установочные элементы в виде пальцев 2

и 3. Заготовка 4 устанавливается на два пальца (цилинд-

рический и ромбический) и плоскости опорных пластин 5.

Рис. 1.40 Одноместное (а) и многоместное (б)

механизированные фрезерные приспособления

Закрепление заготовок осуществляется двумя поворотны-

ми прихватами 6, приводимыми в действие гидроцилинд-

рами 7.

В качестве примера производственного использования

на рисунке 1.40, б приведено многоместное приспособле-

ние. Оно предназначено для одновременной обработки семи

заготовок (пяти плоскостей и двух торцов чугунных на-

правляющих гидравлических прессов) на четырёхшпин-

дельном продольно-фрезерном станке. Заготовки на пози-

циях 1 и 2 обрабатываются фрезой А; на позиции 3 —

фрезой Б; на позициях 4 и 5 — фрезой В; на позициях 6 и

7 — фрезой Г. Закрепление заготовок обеспечивается

24 гидроцилиндрами, штоки которых соединены с прихва-

тами. Источник давления масла в цилиндрах насос Л1Ф-8

давлением 6,5 МПа.

В машиностроении используются все системы приспособ-

лений. Обоснованное их применение позволяет обеспечить

значительный экономический эффект. Экономический фак-

тор должен быть решающим при обосновании выбора конст-

рукции приспособлений в каждом конкретном случае.

Контрольные вопросы

1.Сформулируйте назначение, перечислите разновиднос-

ти, опишите структуру и особенности применяемой в

машиностроении технологической оснастки.

2. Как влияет применение приспособлений на производи-

тельность обработки, сборки, контроля?

3. Каковы назначение, разновидности, конструкции уста-

новочных элементов и требования к ним?

4. Сформулируйте назначение зажимных элементов, тре-

бования к ним. Дайте классификацию зажимных уст-

ройств.

5. Для чего предназначены приводы и какие их разно-

видности существуют?

6. Для каких целей используются элементы для направ-

ления и задания положения инструмента? Их устрой-

ство и требования к ним.

7. Какие существуют разновидности корпусов и какие

технологии используются для изготовления их заго-

товок?

8. Какие вспомогательные устройства и элементы исполь-

зуются в приспособлениях?

9. Перечислите разновидности и опишите устройство уни-

версальных приспособлений.

10. Каковы разновидности, назначение и устройство спе-

циализированных приспособлений?

11. Опишите особенности и применение специальных при-

способлений.

12. Сформулируйте требования к технологической ос-

настке. Какова её роль в обеспечении качества и про-

изводительности изготовления изделий машиностро-

ения?

ГЛАВА 2

КОНСТРУКЦИЯ И МЕТОДИКА РАСЧЁТА ОПРАВОК

Дата добавления: 2021-06-28; просмотров: 1153;