И коническими пальцами соответственно шпоночного

И реечного типов

кими пальцами (в). Для повышения износостойкости и со-

хранения точности фиксации подвижных частей 3 приспо-

соблений подпружиненные пальцы 1 и сменные втулки 2

закаливаются или цементируются и закаливаются до твёр-

дости 56...61 HRCq. Управление фиксатором осуществляется

с помощью рейки на боковой поверхности пальца 1, реечно-

го колеса и рукоятки.

|

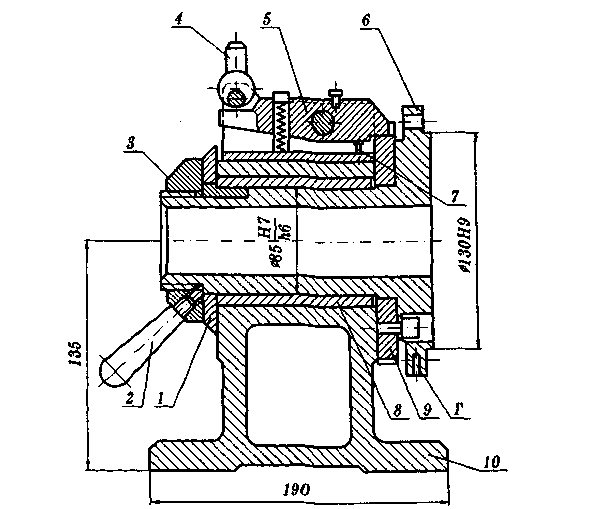

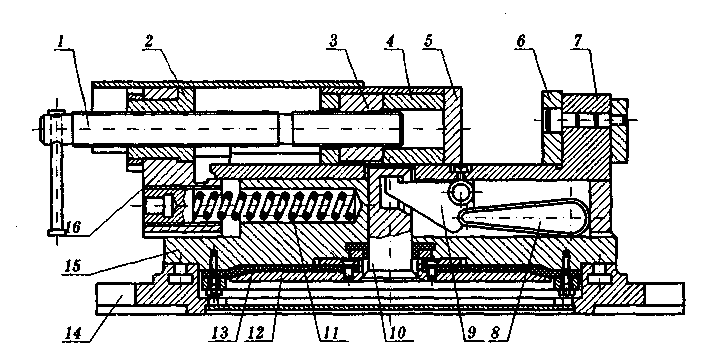

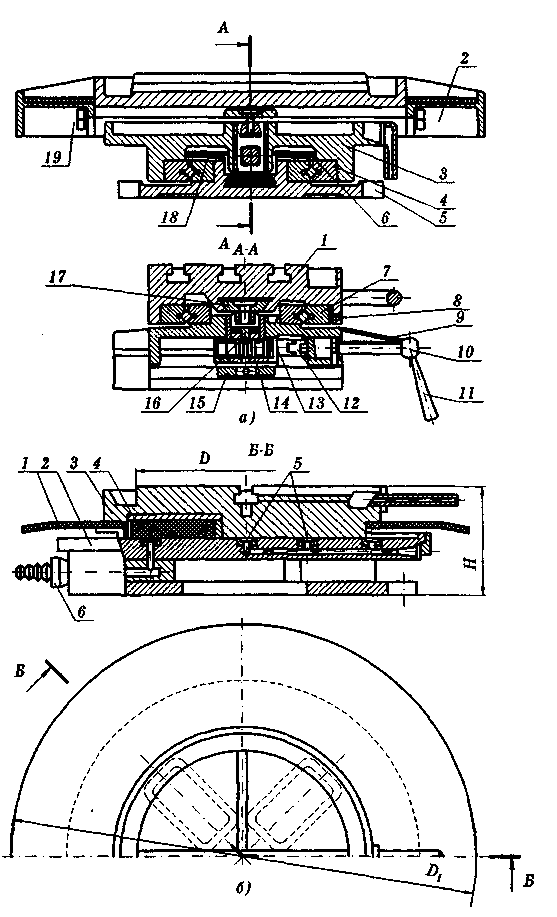

| Рис. 1.16 Специализированная делительная головка |

На рисунке 1.16 показана специализированная наладоч-

ная делительная головка. Она обеспечивает поворот на за-

данные углы шпинделя 6 и имеет делительное устройство,

состоящее из диска 9, фиксатора в виде подпружиненной

защёлки 5 и эксцентрикового устройства 4 вывода фикса-

тора из паза делительного диска. Для разгрузки делитель-

ного механизма от крутящего момента и исключения виб-

рации при обработке заготовок предусмотрено прижимное

(тормозное) устройство в виде гайки 3 с рукоятками 2 и

резьбового пояска шпинделя 6, которое при вращении гай-

ки 3 поджимает торцы диска 9 и лимба 1 к торцовым по-

верхностям корпуса 10. При этом подвижная система за-

тормаживается, а защёлка 5 и диск 9 разгружаются от дей-

ствия моментов и сил.

Описанное устройство в комплекте с задней бабкой ис-

пользуется для фрезерования лысок, пазов у заготовок типа

втулок, размещённых пакетом на оправке, на горизонталь-

но-фрезерных станках. Для изменения углового (повернуто-

го относительно оси) положения заготовок оправка, разме-

щённая в конусном отверстии шпинделя 6 и поджатая цент-

ром задней бабки, при отжатой гайке 3 и выведенной из паза

диска 9 защёлки 5 поворачивается рукояткой, вставляемой

в радиальные отверстия Г фланца шпинделя. При этом за-

щёлка автоматически под действием пружины заскакивает в

очередной паз диска 9. Ударное действие защёлки при заска-

кивании в пазы воспринимает упор 7.

|

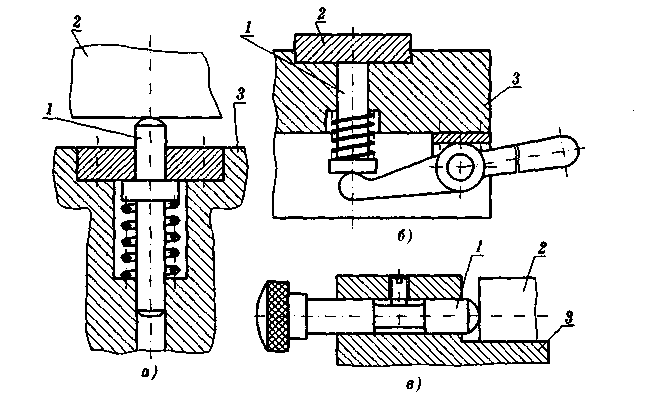

| Рис. 1.17 Выталкиватели: а — пружинный; б — рычажный; в — кнопочный |

Выталкиватели 1 (рис. 1.17) обеспечивают ускорение сня-

тия обработанных заготовок 2 из корпусов 3 приспособлений.

Подъёмные устройства используются для обеспечения

двухпозиционной обработки заготовок и сборки изделий в

одном приспособлении, подъема кондукторных плит в скаль-

чатых кондукторах, обеспечения прохода концов борштанг

через направляющие втулки без продольных канавок рас-

точных приспособлений и других целей. Они могут монтиро-

ваться на станках вне приспособлений и в приспособлениях.

В таких устройствах применяются рычажные и реечные ме-

ханизмы, пневматические и гидравлические цилиндры с дву-

мя фиксированными положениями поршня по высоте.

1.7 Универсальные приспособления

Универсальные приспособления, сборочные единицы и де-

тали общего применения регламентированы ГОСТ 31.0171.01-91

и альбомами А31.0175.40-91, А31.0175.41-91; а универсально-

наладочные приспособления — ГОСТ 31.0151.01-90.

Универсально-безналадочные приспособления имеют по-

стоянные регулируемые установочно-зажимные элементы и

предназначаются для установки различных по форме и раз-

мерам заготовок со сравнительно простыми схемами базиро-

вания. Они наиболее распространены в единичном и мелко-

серийном производствах, а при малых коэффициентах заг-

рузки (менее 0,5) одной операцией рентабельны во всех ти-

пах производств. Представителями этих приспособлений яв-

ляются универсальные патроны, тиски, центры, универсаль-

ные поворотные и делительные столы и делительные стой-

ки. Некоторые универсальные приспособления стали неотъем-

лемой принадлежностью станков (например, трёхкулачковый

патрон к токарному, тиски к фрезерному сверлильному стан-

кам и т.д.).

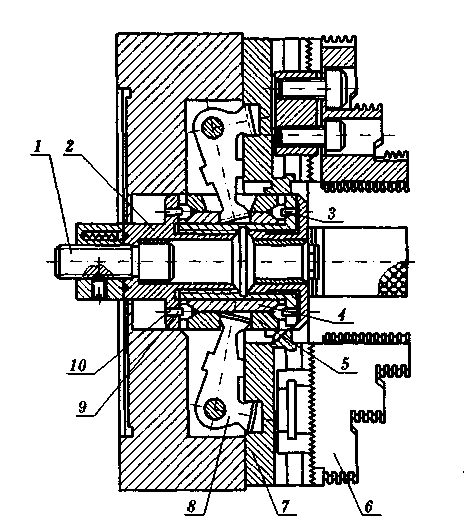

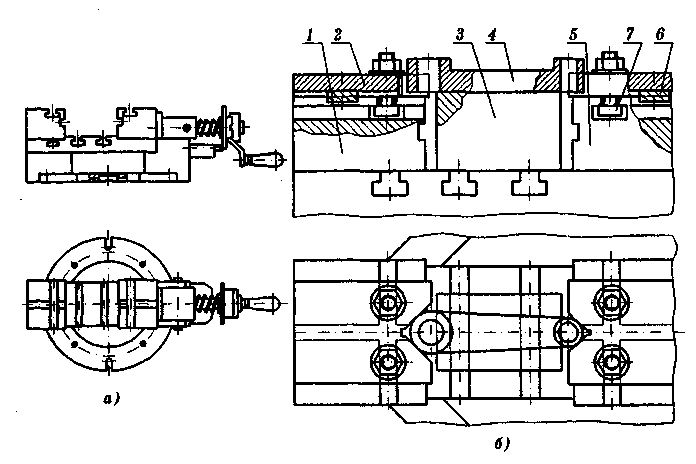

На рисунке 1.18 представлен четырёхкулачковый пат-

рон с одновременным перемещением кулачков к оси патрона

и от неё. Привод (обычно пневматический) располагается на

заднем конце шпинделя токарного станка. При перемеще-

нии влево шток привода через тягу и винт 1 передвигает

Рис. 1.18 Универсальный четырёхкулачковый рычажный

патрон, действующий от механизированного привода

втулку 2 вдоль оси. При этом втулки 2 и 10 воздействуют на

плавающие секторы 3 и 9, в свою очередь передвигающие

втулки 4 и 5 с диаметрально расположенными пазами, в ко-

торых размещены длинные плечи рычагов 8. Каждая из вту-

лок 4 и 5 связана только с одной парой рычагов 8. При пере-

мещении этих втулок влево под воздействием плавающих

секторов 3 и 9 поворачиваются рычаги 8. При этом короткие

плечи рычагов подвигают, основные и вспомогательные ку-

лачки 7 и б к оси патрона, зажимая заготовку. При переме-

щении вправо шток привода через тягу и винт 1 передвигает

втулки 2 а 10, которые через плавающие секторы 3 и 9 сме-

щают втулки 4 и 5 вправо. В этом случае рычаги разводят

кулачки 7 и 6, разжимая заготовку.

Широкое распространение получили клиновые и рычаж-

но-клиновые трёх- и двух кулачковые самоцентрирующие

патроны с пневмоприводом, обладающие повышенными жё-

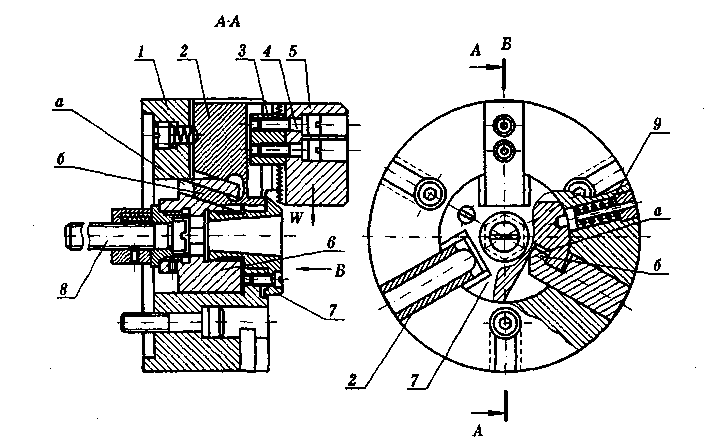

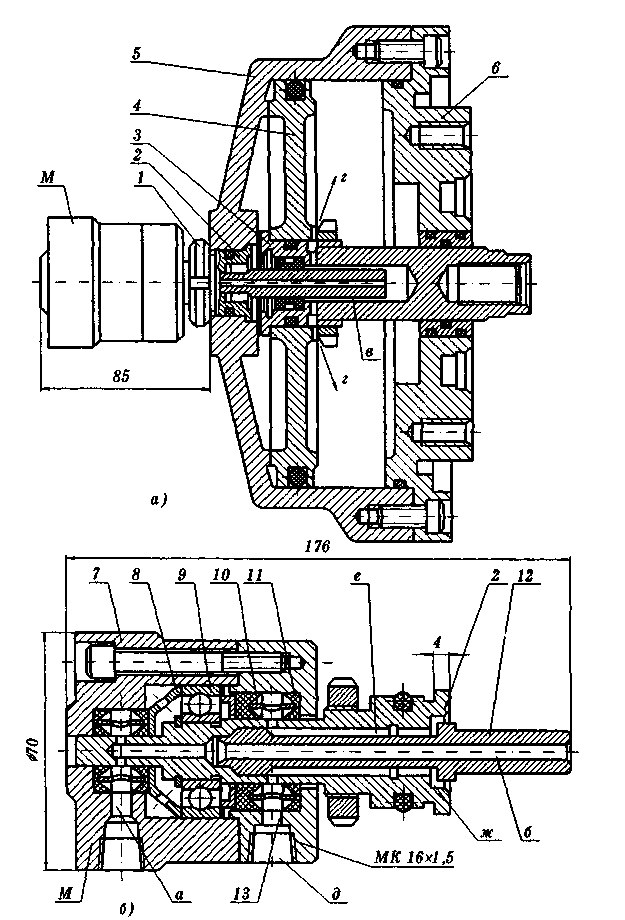

сткостью и износостойкостью. На рисунке 1.19 показан трёх-

кулачковый самоцентрирующийся механизированный пат-

рон, используемый для обработки заготовок на станках то-

карно-револьверной группы и многошпиндельных полуавто-

матах.

В пазах корпуса 1 установлены три кулачка 2, к кото-

рым винтами 4 и сухарями 3 прикреплены кулачки 5. Втул-

ка 6 винтом 8 и тягой, размещённой в отверстии шпинделя

станка, соединена со штоком привода (обычно пневматичес-

кого). В ней предусмотрены три паза а с углом 15 °, в кото-

рые входят наклонные выступы 6 кулачков 2, образуя кли-

новые сопряжённые пары.

|

| Рис. 1.19 Универсальный трёхкулачковый клиновой патрон, приводимый в действие механизированным приводом |

Заготовка зажимается в патроне при перемещении што-

ка привода влево. При этом через тягу и винт 8 движение

передаётся на втулку 6, которая смещает выступы кулач-

ков 2 по наклонным пазам а к оси патрона. Сменные кулач-

ки 5 также перемещаются к центру патрона и зажимают об-

рабатываемую заготовку. Открепление заготовки происходит

при движении штока привода вправо, который через тягу

перемещает вправо и втулку 6. Выступы 6 кулачков 2 сме-

щаются по наклонным пазам а втулки 6 в направлении от

оси патрона, сменные кулачки расходятся, и заготовка от-

крепляется.

Для замены кулачков втулку 6 торцовым ключом, встав-

ляемым в её шестигранное отверстие, поворачивают при

отведённом подпружиненном штифте 9 против часовой стрел-

ки на угол 15 °. После этого кулачки 2 выводят из пазов

корпуса 1 и вынимают. Втулка 7 предназначена для пре-

дохранения патрона от засорения и при замене кулачков

снимается.

Широко распространены в машиностроении также тис-

ки. Универсальность, компактность и возможность обеспе-

чения необходимых сил зажима позволяют широко исполь-

зовать тиски для оснащения фрезерных, расточных, свер-

лильных и других станков. Машинные тиски можно разде-

лить на ручные с винтовым или эксцентриковым зажимами

и механизированные с пневмо- или гидроприводами. По кон-

струкции они делятся на три группы: с одной, двумя под-

вижными губками и с плавающими губками; по направле-

нию развиваемой силы — на тиски с толкающей и тянущей

губкой.

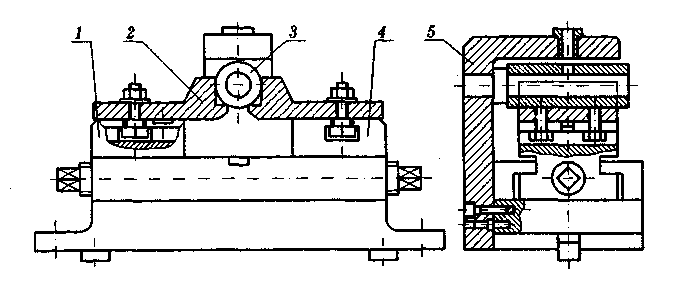

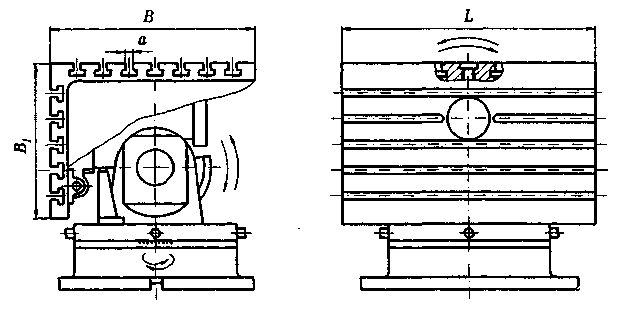

Предварительная настройка тисков (рис. 1.20) для сво-

бодной установки заготовок между губками выполняется при

помощи винта 1 с левой и правой резьбой. Заготовка закреп-

ляется за счёт подачи воздуха в верхнюю полость пневмока-

меры. При этом шток 10, перемещаясь вниз, поворачивает

рычаг 9 против часовой стрелки, который перемещает тол-

кнтель 8 вправо. Последний, упираясь в стенку полости под-

нижной губки 16, сдвигает её в направлении неподвижной

губки 7. Пружина 11 предназначена для возвращения под-

вижной губки в исходное положение при раскреплении заго-

товки. Описанные тиски имеют поворотное устройство.

Рис. 1.20 Универсальные тиски со встроенной пневлюкамерой:

1 — винт; 2,3 — гайки; 4 — установочный ползун;

5, 6 — пластины соответственно подвижной и неподвижной

губок; 7 — неподвижная губка; 8 — толкатель; 9 — рычаг;

10 — шток; 11 — пружина; 12 — диск; 13 — диафрагма

пневмокамеры; 14 — основание; 15 — корпус поворотной

части; 16 — подвижная губка

Универсально-наладочные приспособления (УНП) состо-

ят как бы из двух частей — постоянной (базовой) и меняю-

щейся (сменные наладки). Эти приспособления целесообраз-

но применять не только в серийном, но и в массовом произ-

водствах, если коэффициент загрузки одной операцией не

превышает 0,5.

В базовую часть входят: корпус с элементами для базиро-

вания и закрепления сменных наладок, зажимной механизм

с ручным или механизированным (встроенным или прикреп-

ляемым) приводами. Сменные наладки — это сборочные еди-

ницы, предназначенные для установки заготовок, а в кон-

дукторах и для направления инструмента. В корпусе они ба-

зируются с помощью Т-образных и шпоночных пазов, уста-

новочных пальцев и штифтов.

Базовые части УНП стандартные, изготавливаются на

специализированных заводах технологической оснастки и

поставляются по заявкам машиностроительных предприятий.

Проектирование и производство сменных наладок организу-

ется непосредственно в инструментальных цехах предприя-

тий. Они предназначены для установки конкретной по фор-

ме и размерам заготовки. При этом каждая из наладок, вхо-

дящих в комплект одной базовой части, может иметь схему

базирования, отличную от других.

При смене объекта производства утилизируются только

сменные наладки, базовая же часть, не изношенная физи-

чески, используется в комплекте с другими наладками для

обработки заготовок других деталей. За счёт этого достигает-

ся значительная экономия металла и других средств.

Существуют разновидности универсально-наладочных

тисков. Тиски с одной подвижной губкой и синусные пред-

назначаются для обработки мелких и средних заготовок де-

талей. Первые могут быть с ручным (первый тип), гидравли-

ческим (второй тип) и пневматическим (третий тип) приво-

дами. Наладки устанавливают на губках с фиксацией и креп-

лением в Т-образных пазах и с фиксацией по шпоночным

пазам и креплением винтами. Тиски третьего типа имеют

Т-образные пазы на корпусе между губками. Схемы таких

тисков и одной из наладок показаны на рисунке 1.21. На-

ладка для установки и фрезерования торцов бобышек рыча-

га 4 состоит из двух призм 2, закреплённых на подвижной 5

и неподвижной 1 губках, и подставки 3. Детали наладки ори-

ентируются относительно корпуса шпонками 6, а крепятся

болтами 7 с Т-образной головкой.

Тиски самоцентрирующие и поворотные с пневматичес-

ким зажимом предназначены для обработки мелких деталей

(вторые и для заточки инструмента). Их используют также в

качестве базовой части кондукторов для сверления отверстий.

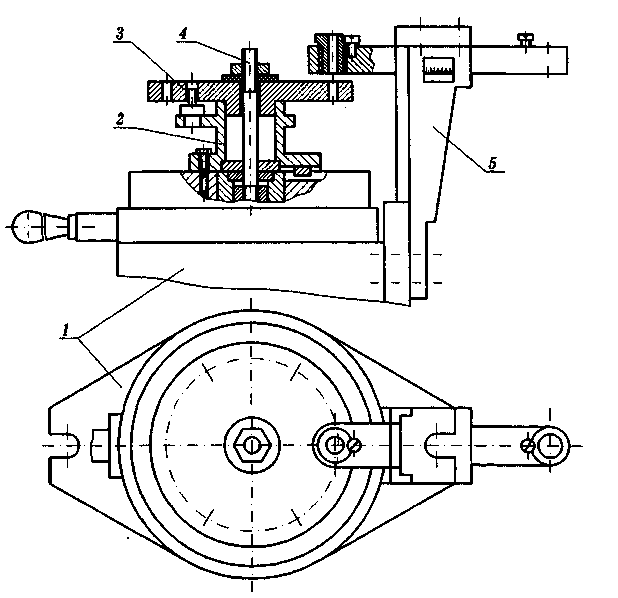

Схема наладки тисков на сверление отверстия в заготовках

деталей типа втулок и пальцев представлена на рисунке 1.22.

Заготовка 3 устанавливается в специальные губки 2, закреп-

ленные на подвижных губках /, 4. Частью сменной наладки

является кондукторная плита 5 на корпусе тисков. В каче-

стве делительных устройств для обработки заготовок на фре-

Рис. 1.21 Схемы универсальных наладочных тисков

с ручным приводом (а) и наладки к ним (б)

Рис. 1.22 Схема наладки самоцентрирук.щих тисков

с ручным приводом

зерных, расточных, сверлильных станках предусматривают-

ся столы с пневматическим или гидравлическим зажимом.

Диаметр поверхности для установки наладок составляет 160,

200, 250, 320 мм, а ширина пазов 10, 14 и 18 мм. Столы

могут выполняться с радиальным и прямоугольным распо-

ложением Т-образных пазов. На рисунке 1.23 схематично

представлена наладка стола для сверления отверстий в заго-

товке 3. Она состоит из корпуса 1, установочных элементов 2

и сборочной единицы 5. Заготовка базируется по торцовой,

наружной и внутренней цилиндрическим поверхностям. Для

обработки в наклонном положении предусматриваются по-

воротные делительные наклонные столы с пазами шири-

ной 14, 18 и 22 мм.

Рис. 1.23 Схема наладки делительного стола:

1 — делительный стол; 2 — установочные элементы

(втулка и срезанный палец); 3 — заготовка; 4 — винтовое

зажимное устройство; 5 — стойка с регулируемой

по положению сменной кондукторной втулкой

Конструктивные элементы и технические требования к

универсально-наладочным и специализированным наладоч-

ным приспособлениям регламентируются стандартом. По

прочности соединений элементов изготавливаются приспо-

собления четырёх серий: для лёгких работ с Т-образными

пазами шириной 10 мм, работ средней тяжести — 14 мм,

тяжёлых — 18 мм и особо тяжёлых — 22 мм. Расстояния

между пазами в сериях соответственно равны 40, 60, 80,

100 мм.

Предусмотрены два класса точности базовых частей: при-

способления нормальной точности (Н) используются для об-

работки заготовок по 9...13-му квалитетам, повышенной точ-

ности (П) — по 7-му квалитету. Допустимые погрешности

размеров и относительного положения поверхностей приве-

дены в таблице 1.3.

Параметр Ra шероховатости поверхностей баз не должен

превышать 2,5 мкм, а подвергаемых защитным покрытиям —

10 мкм. Твёрдость подповерхностных слоев должна быть для

корпусных деталей из высокопрочного чугуна — 19...25 HRC,

базовых деталей из стали — 57...64, стальных деталей уста-

новочных элементов и зажимных устройств — 59...63, дета-

лей фиксаторов — 56...61, крепёжных деталей — 37...43 HRC.

Микроструктура цементированного и закаленного слоев дол-

жна представлять безыгольчатый или мелко- и среднеиголь-

чатый мартенсит.

Универсальные устройства и средства механизации за-

жима используются для механизации приспособлений с це-

лью облегчения труда рабочих и повышения его производи-

тельности. К ним относятся легкоперемещающиеся плаваю-

щие и поворотные столы; подставки, с ловителями инстру-

мента; отдельно скомпонованные пневматические, пневмо-

гидравлические, гидравлические, магнитные, электромагнит-

ные зажимные и другие устройства.

Существуют плавающие столы трёх типоразмеров: раз-

меры поверхности 320x220,400x280, 450x320 мм: продоль-

ные перемещения 300, 350, 400 мм и поперечные — 200,

Таблица 1.3

Точность размеров и относительного положения

поверхностей УНП и СНП

| Погрешность | Допуск размеров и относительного положения (мм) и степень точности базовых частей, класс | ||

| Н | П | ||

| Позиционное отклонение осей ус- тановочных, фиксирующих отвер- стий и пазов от номинального по- ложения | ±0,032 | ±0,02 | |

| Позиционный допуск осей отвер- стий, расположенных в один ряд | ±0,03 | ±0,02 | |

| Позиционный допуск осей отвер- стий, расположенных в двух взаим- но перпендикулярных плоскостях | ±0,011 | ±0,007 | |

| Позиционный допуск осей базовых отверстий, расположенных в один ряд | ±0,022 | ±0,014 | |

| Допуск соосности центрирующего и установочного отверстий пово- ротных столов | ±0,01 | ||

| Допуск перпендикулярности рабо- чей поверхности стола к оси фикса- тора делительного диска | ±0,01 | ||

| Допуск параллельности и перпен- дикулярности баз относительно друг друга по ГОСТ 24643-81 | 5 степень | ||

| Допуск перпендикулярности осей кондукторных втулок и деталей фиксации относительно баз | Тоже | ||

| Допуск симметричности осей базо- вых отверстий относительно оси направляющего паза | Тоже |

250, 300 мм. Наибольшая масса устанавливаемых приспо-

соблений (грузов) соответственно составляет 125, 160, 200 кг.

Кондукторы и другие приспособления устанавливаются

и закрепляются на верхней части стола 1 (рис. 1.24, а) с

Т-образными пазами, который перемещается в продольном

направлении по салазкам 3 на роликовых направляющих 7.

Салазки со столом перемещаются в поперечном направлении

по корпусу 5 на роликовых направляющих 4. Плавность хода

стола регулируется винтами 8 за счёт изменения зажима ро-

ликов в направляющих. От попадания стружки, СОЖ и пыли

поперечные направляющие защищены кожухом 9, щитка-

ми 6 и 18, крышками 2 и 19, на которых можно хранить

инструменты для обработки данной заготовки. Роликовые

направляющие обеспечивают лёгкое перемещение стола с при-

способлением и заготовкой в требуемое положение (необхо-

димое усилие не превышает 10...40 Н).

Быстрая фиксация стола в определённом положении осу-

ществляется рукояткой 11. При её повороте поворачивается

вал 10 и через муфту 12 — вал 13, перемещающий верх-

нюю 16 и нижнюю 14 тяги вместе с клиньями 15 и 17, кото-

рые за счёт поджима к стенкам пазов типа «ласточкин хвост»

закрепляют стол. Для раскрепления стола рукоятку 11 пово-

рачивают в исходное положение.

Плавающий стол на воздушной подушке с магнитным

закреплением (рис. 1.24, б) состоит из подвижной верхней

планшайбы (плиты) 3 диаметром 200 мм и основания 2. На

зеркале основания расположены жиклеры 5, к которым от

пневмосети через штуцер 6 и каналы подводится сжатый

воздух. С нижней стороны подвижной верхней плиты вмон-

тированы магнитные блоки 4 из оксидно-бариевых магнитов

с магнитопроводами, закрепляющие планшайбу в нужном

положении.

При нажатии на педаль ножного крана управления сжа-

тый воздух, выходя из жиклеров 5, отрывает планшайбу на

0,2...0,5 мм от основания и создаёт между ними воздушную

подушку, благодаря чему планшайба с установленными на

Рис. 1.24 Плавающие стопы (подставки)

для вертикально-сверлильных станков:

а — роликовый; б — на воздушной подушке

ней приспособлением и заготовкой легко перемещается (до

115 мм) относительно основания. После ввода сверла в кон-

дукторную втулку или правильной установки заготовки от-

носительно сверла (при сверлении по разметке) педаль опус-

кается, подача воздуха прекращается и планшайба поджи-

мается (притягивается) магнитами 4 к основанию с силой

3200 Н. Наличие постоянных магнитов исключает необходи-

мость закрепления подвижной плиты посредством ручных

механизмов. Это до минимума сокращает затраты вспомога-

тельного времени. Резиновое кольцо 1 служит для предохра-

нения рабочего от выдуваемой воздухом стружки и пыли.

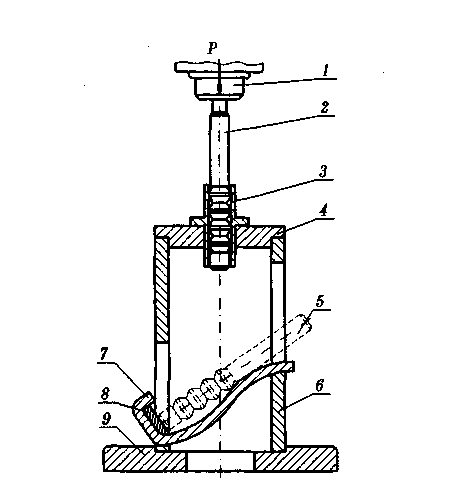

Для обработки заготовок в различных направлениях под

различными углами используются поворотные столы (рис. 1.25).

Размеры столов для обработки заготовок крупногабаритных

размеров В = 630, 800; Вх = 500, 630; L = 800, 1000 мм. При-

способления на столе фиксируются и закрепляются по Т-об-

разным пазам шириной а = 18, 22 мм.

На рисунке 1.26 показано устройство в виде подставки со

сменным установочным элементом 4 для дорнования отвер-

стий во втулках. Дорн 2 пуансоном 1 (пресс, сверлильный

станок) проталкивается через отверстие обрабатываемой за-

Рис. 1.25 Трёхкоординатный поворотный стол

(стрелки показывают направление поворота

относительно вертикальной и двух горизонтальных осей)

Рис. 1.26 Подставка для дорнования с ловителем

для инструмента:

1 — пуансон; 2 — дорн в процессе обработки заготовки;

8 — заготовка; 4 — установочный элемент; 5 — положение

дорна после обработки; 6 — корпус; 7 — основание;

8 — амортизатор; 9 — ловитель

готовки 3 и падает на ловитель 9, занимая удобное для выем-

ки из устройства положение 5, что сокращает потери време-

ни рабочего на его поиск и взятие для последующего исполь-

зования.

Для механизации и автоматизации зажима заготовок в

приспособлениях используются пневматические, пневмогид-

равлические, гидравлические, электромеханические, магнит-

ные и другие механизированные приводы.

Вращающийся нормализованный пневмоцилиндр двух-

стороннего действия и воздухопроводящая муфта для частот

вращения шпинделя станка до 1200 об/мин. представлены

на рисунке 1.27. Конструкция и основные размеры пневмо-

цилиндров регламентированы. Пневмоцилиндр устанавлива-

Рис. 1.27 Вращающийся поршневой пневмоцилиндр (а)

Дата добавления: 2021-06-28; просмотров: 629;