Растяжение-сжатие стержней. Свойства материалов

3.1 Определение деформаций и напряжений при растяжении – сжатии

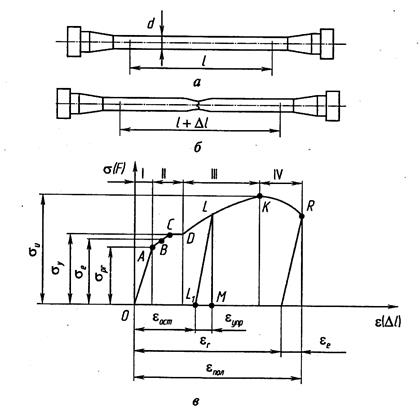

Возьмем стержень длиной  , шириной

, шириной  и нанесем на его поверхность координатную сетку, т.е. линии вдоль продольной оси и перпендикулярно к ней. К торцам стержня приложим силы, направленные вдоль продольной оси. Стержень испытывает деформацию растяжения, длина его увеличивается на

и нанесем на его поверхность координатную сетку, т.е. линии вдоль продольной оси и перпендикулярно к ней. К торцам стержня приложим силы, направленные вдоль продольной оси. Стержень испытывает деформацию растяжения, длина его увеличивается на

а ширина уменьшается на

,

,

здесь  ,

,  — соответственно длина и ширина стержня после приложения сил. Величины

— соответственно длина и ширина стержня после приложения сил. Величины  и

и  называют абсолютным удлинением (абсолютной продольной деформацией) стержня и абсолютным сужением (абсолютной поперечной деформацией). Величину

называют абсолютным удлинением (абсолютной продольной деформацией) стержня и абсолютным сужением (абсолютной поперечной деформацией). Величину

называют относительной линейной деформацией или относительным удлинением.

Соответственно  называется относительной поперечной деформацией. Абсолютная величина отношения относительной поперечной деформации

называется относительной поперечной деформацией. Абсолютная величина отношения относительной поперечной деформации  к относительной продольной деформации

к относительной продольной деформации  называется коэффициентом поперечной деформации или коэффициентом Пуассона:

называется коэффициентом поперечной деформации или коэффициентом Пуассона:

который характеризует упругие свойства материала, его способность к поперечным деформациям. Значение коэффициента Пуассона определяется экспериментально и для различных материалов колеблется от нуля (для пробки) до 0,5 (для резины). Для большинства металлических сплавов коэффициент Пуассона находится в пределах от 0,23 до 0,36 (для стали µ = 0,25 ... 0,33; для чугуна µ= 0,23 ... 0,27; для медных сплавов µ = 0,31 ...0,36;для алюминиевых сплавов µ = 0,32...0,36).

Замечено, что прямые линии, перпендикулярные к продольной оси стержня, остаются прямыми и после деформаций, т.е. подтверждается гипотеза плоских сечений (гипотеза Бернулли). Это позволяет утверждать, что деформации (удлинения) и, в соответствии с законом Гука, напряжения образующих стержня, параллельных оси, в любом поперечном сечении равны, т.е. деформации и напряжения во всех точках поперечного сечения одинаковы.

Определим внутренние силы в поперечном сечении, воспользовавшись методом сечений. Они уравновешивают внешнюю силу  , складываясь в равнодействующую внутренних сил

, складываясь в равнодействующую внутренних сил  . Из уравнения равновесия в проекциях сил на продольную ось стержня определим, что

. Из уравнения равновесия в проекциях сил на продольную ось стержня определим, что  .

.

Составляющая внутренних  сил направлена по нормали к поперечному сечению, поэтому в сечении действуют нормальные напряжения, определяемые с учетом равномерного распределения их по сечению:

сил направлена по нормали к поперечному сечению, поэтому в сечении действуют нормальные напряжения, определяемые с учетом равномерного распределения их по сечению:

,

,

где  — площадь поперечного сечения стержня.

— площадь поперечного сечения стержня.

При упругих деформациях справедлив закон Гука, устанавливающий линейную зависимость между напряжением и деформацией:

Коэффициент пропорциональности Е называют модулем упругости материала (модулем Юнга). Он является физической постоянной материала, характеризует, как и коэффициент Пуассона, его упругие свойства и определяется опытным путем.

Формула для определения абсолютного удлинения стержня имеет вид:

.

.

Произведение  характеризует сопротивляемость стержня удлинению (сжатию) и называется жесткостью стержня при растяжении (сжатии).

характеризует сопротивляемость стержня удлинению (сжатию) и называется жесткостью стержня при растяжении (сжатии).

Этой формулой можно пользоваться для определения абсолютной продольной деформации стержня длиной  при условии, что площадь сечения стержня в пределах всей длины постоянна и продольная сила N во всех поперечных сечениях одинакова. Если параметры

при условии, что площадь сечения стержня в пределах всей длины постоянна и продольная сила N во всех поперечных сечениях одинакова. Если параметры  ,

,  ,

,  по длине не постоянны, формула позволяет определять удлинение только отдельного i-го участка стержня, а его полное удлинение определяется как алгебраическая сумма изменений длин участков.

по длине не постоянны, формула позволяет определять удлинение только отдельного i-го участка стержня, а его полное удлинение определяется как алгебраическая сумма изменений длин участков.

Сжатие отличается от растяжения только направлением внешних сил. Принято считать внешние продольные силы, напряжения и деформации при растяжении положительными, а при сжатии — отрицательными. Зависимости для определения деформаций и напряжений при растяжении имеют место и при сжатии, но при сжатии длина стержня уменьшается, а поперечные размеры увеличиваются.

3.2 Механических свойств материалов. Диаграмма напряжений

При расчетах на прочность, жесткость и устойчивость свойства материалов определяются механическими характеристиками. Механические характеристики могут быть получены в лабораторных условиях путем доведения образцов до разрушения или чрезмерной деформации. Испытания могут проводить на деформации растяжения, сжатия, кручения, изгиба при действии статической или переменной нагрузки.

Наибольшее распространение имеют испытания на растяжение статической нагрузкой, так как они наиболее просты и дают достаточную информацию о поведении материала при других видах деформации. На специальных машинах растягивают образцы (рис. 3.1, а), размеры которых ограничены стандартом, записывая автоматически зависимость изменения растягивающей силы  от удлинения образца

от удлинения образца  , т.е. диаграмму растяжения в координатах

, т.е. диаграмму растяжения в координатах  .

.

Рис. 3.1

Известно, что растягивающая сила  и удлинение

и удлинение  образцов из одного материала зависят от размеров образца. Чтобы можно было сравнить результаты испытаний образцов различных размеров, изготовленных из одинаковых материалов, диаграмму растяжения перестраивают в координатах

образцов из одного материала зависят от размеров образца. Чтобы можно было сравнить результаты испытаний образцов различных размеров, изготовленных из одинаковых материалов, диаграмму растяжения перестраивают в координатах  и

и  , где

, где  — первоначальная площадь сечения образцов;

— первоначальная площадь сечения образцов;  — первоначальная длина рабочей части образца. Эту диаграмму

— первоначальная длина рабочей части образца. Эту диаграмму  называют диаграммой напряжений или условной диаграммой растяжения. Вид ее почти не зависит от абсолютных размеров используемых при испытании образцов, а определяется свойствами материала. Типовая диаграмма напряжений при растяжении образцов из пластичных материалов (рис. 3.1, в) характеризуется следующими участками. Участок ОА до некоторого напряжения

называют диаграммой напряжений или условной диаграммой растяжения. Вид ее почти не зависит от абсолютных размеров используемых при испытании образцов, а определяется свойствами материала. Типовая диаграмма напряжений при растяжении образцов из пластичных материалов (рис. 3.1, в) характеризуется следующими участками. Участок ОА до некоторого напряжения  называемого пределом пропорциональности, представляет собой прямую линию. На этом участке справедлив закон Гука и абсолютная деформация

называемого пределом пропорциональности, представляет собой прямую линию. На этом участке справедлив закон Гука и абсолютная деформация  прямо пропорциональна растягивающему усилию

прямо пропорциональна растягивающему усилию  , а относительная деформация

, а относительная деформация  — напряжению

— напряжению  .

.

После достижения предела пропорциональности  деформации е растут не прямо пропорционально напряжениям

деформации е растут не прямо пропорционально напряжениям  , а быстрее. Начиная с некоторой точки В, лежащей уже на криволинейном участке диаграммы, замечено появление незначительных (0,05 %) остаточных деформаций; до точки В деформации еще упругие. Точке В соответствует предел упругости материала

, а быстрее. Начиная с некоторой точки В, лежащей уже на криволинейном участке диаграммы, замечено появление незначительных (0,05 %) остаточных деформаций; до точки В деформации еще упругие. Точке В соответствует предел упругости материала  — то наибольшее напряжение, до которого в материале появляются только упругие деформации. Предел упругости практически совпадает с пределом пропорциональности, и эти величины обычно не разграничиваются. Например, для стали СтЗ предел пропорциональности

— то наибольшее напряжение, до которого в материале появляются только упругие деформации. Предел упругости практически совпадает с пределом пропорциональности, и эти величины обычно не разграничиваются. Например, для стали СтЗ предел пропорциональности  ≈ 210 МПа, а предел упругости

≈ 210 МПа, а предел упругости  = 220 МПа.

= 220 МПа.

При дальнейшем увеличении нагрузки за точкой В появляются остаточные деформации. В точке С начинается процесс деформации металла без увеличения внешней 'нагрузки. Горизонтальный участок диаграммы называется площадкой текучести, а напряжение, соответствующее данной точке, — пределом текучести  .

.

На участке DK (см. рис. 3.1, в) сопротивление деформированию начинает значительно возрастать при увеличении деформации. Участок называется зоной упрочнения. Точка K диаграммы соответствует наибольшей нагрузке, а напряжение, соответствующее этой точке, называется пределом прочности  или временным сопротивлением и обозначается при растяжении

или временным сопротивлением и обозначается при растяжении  . До точки K весь образец удлиняется примерно одинаково, при превышении напряжения аи деформация образца сосредоточивается в одном месте (локализуется). Это вызывает местное сужение поперечного сечения образца с образованием так называемой шейки. Площадь сечения образца в шейке быстро уменьшается, и, как следствие, падает усилие и условное напряжение. В точке R происходит разрыв образца по наименьшему сечению шейки (см. рис. 3.1, б).

. До точки K весь образец удлиняется примерно одинаково, при превышении напряжения аи деформация образца сосредоточивается в одном месте (локализуется). Это вызывает местное сужение поперечного сечения образца с образованием так называемой шейки. Площадь сечения образца в шейке быстро уменьшается, и, как следствие, падает усилие и условное напряжение. В точке R происходит разрыв образца по наименьшему сечению шейки (см. рис. 3.1, б).

Кроме перечисленных выше прочностных характеристик при испытании на растяжение определяют характеристики пластичности материала, т.е. способности материала получать, не разрушаясь, большие остаточные деформации. Это относительное остаточное удлинение при разрыве

и относительное остаточное сужение при разрыве

Чем пластичнее материал, тем больше  и

и  . У пластичных материалов (медь, алюминий, низкоуглеродистая сталь),

. У пластичных материалов (медь, алюминий, низкоуглеродистая сталь),  = 30%,

= 30%,  = 50%. Для хрупких материалов

= 50%. Для хрупких материалов  и

и  находятся в пределах 2...5 %. Если испытываемый образец нагрузить, не доводя до разрушения, до состояния, соответствующего точке L диаграммы (см. рис. 3.1, в), а затем разгрузить, то процесс разгрузки изобразится прямой LL1. Эта прямая всегда параллельна участку ОА диаграммы. При разгрузке деформация полностью не исчезает. Она уменьшается на величину упругой деформации, т.е. на величину отрезка L1M. Отрезок OL1 представляет собой остаточную (пластическую) деформацию.

находятся в пределах 2...5 %. Если испытываемый образец нагрузить, не доводя до разрушения, до состояния, соответствующего точке L диаграммы (см. рис. 3.1, в), а затем разгрузить, то процесс разгрузки изобразится прямой LL1. Эта прямая всегда параллельна участку ОА диаграммы. При разгрузке деформация полностью не исчезает. Она уменьшается на величину упругой деформации, т.е. на величину отрезка L1M. Отрезок OL1 представляет собой остаточную (пластическую) деформацию.

Противоположным свойству пластичности является хрупкость, т.е. способность материала разрушаться при незначительных остаточных деформациях. Для хрупких материалов характерно разрушение при малых остаточных деформациях, поэтому при их испытании на растяжение определяется только предел прочности  . К хрупким материалам относят чугуны, высокоуглеродистые инструментальные стали, стекло и др.

. К хрупким материалам относят чугуны, высокоуглеродистые инструментальные стали, стекло и др.

3.3 Твердость материалов

На производстве при необходимости быстрого контроля свойств изготавливаемых деталей, например контроля прочности после термической или термохимической обработки, метод испытания образцов на растяжение имеет много неудобств. Применяют сравнительную оценку свойств материала, минуя изготовление и разрушение образцов, путем измерения твердости.

Твердость (H) — способность материала оказывать сопротивление проникновению в него другого, более твердого, тела. При вдавливании в материал инородного тела возникают местные пластические деформации, сопровождающиеся при дальнейшем увеличении нагрузки местным разрушением. Показатель твердости непосредственно связан с показателями прочности и пластичности. Твердость материала тесно связана также с его обрабатываемостью: чем тверже материал, тем хуже он обрабатывается. От твердости зависит и износостойкость.

Испытания по определению твердости характеризуются быстротой выполнения и не сопровождаются разрушением деталей. Существует несколько методов определения твердости. Выбор метода зависит от твердости испытуемого материала, толщины, размеров и формы изделия.

Метод Бринелля основан на вдавливании в поверхность испытуемого материала стального закаленного шарика диаметром 2,5; 5 или 10 мм под действием силы F, приложенной перпендикулярно к поверхности изделия в течение определенного времени. Числом твердости по Бринеллю называется отношение нагрузки  к площади сферического отпечатка

к площади сферического отпечатка  , т.е.

, т.е.  . Твердость по Бринеллю при условиях испытания, когда диаметр шарика 10 мм, F— 3000 кгс и продолжительность выдержки под нагрузкой от 10 до 15 с, обозначается цифрами, характеризующими число твердости, и буквами НВ (например, 120 НВ, где 120 — число твердости, кгс/мм2; НВ — твердость по Бринеллю).

. Твердость по Бринеллю при условиях испытания, когда диаметр шарика 10 мм, F— 3000 кгс и продолжительность выдержки под нагрузкой от 10 до 15 с, обозначается цифрами, характеризующими число твердости, и буквами НВ (например, 120 НВ, где 120 — число твердости, кгс/мм2; НВ — твердость по Бринеллю).

Методом Бринелля испытывают материалы с твердостью до 450 НВ, что связано с твердостью закаленных шариков. Этим методом нельзя определить твердость пленок, деталей после химико-термической обработки из-за незначительной толщины обработанного поверхностного слоя.

По методу Роквелла о твердости судят по разности глубин, на которые проникает алмазный конус с углом при вершине 120° или стальной закаленный шарик диаметром 1,588 мм при действии двух последовательно приложенных нагрузок: предварительной, равной 10 кгс, и общей — 60, 100 или 150 кгс, равной сумме предварительной и основной нагрузок. Для определения числа твердости применяют три шкалы. Шкала В соответствует вдавливанию шарика, и число твердости при этом обозначается HRB. Для более твердых материалов применяются шкалы А и С, соответствующие вдавливанию алмазного конуса. Вначале индентор вдавливается в поверхность образца под предварительной нагрузкой, которая не снимается до конца испытаний, что обеспечивает точность измерений. Затем подается основная нагрузка (для шкалы А — 50 кгс, для шкалы В — 90 кгс, для шкалы С — 140 кгс), после снятия которой число твердости определяют глубиной отпечатка. Твердость по Роквеллу измеряется в условных единицах. За единицу твердости принята величина, соответствующая осевому перемещению индентора на 0,002 мм. По шкалам А, В и С устанавливаются следующие пределы измерения твердости: шкала А— 70...85 ед. (твердые сплавы, изделия с высокой поверхностной твердостью); шкала С — 20...67 ед. (термообработанная сталь); шкала В — 25...100 ед. (мягкие металлы и сплавы).

Твердость по Роквеллу обозначается цифрами, характеризующими число твердости, и буквами HR с указанием шкалы (например, 60 HRC, где 60 — число твердости; HR — твердость по Роквеллу; С — шкала твердости).

Метод Роквелла получил широкое распространение благодаря высокой производительности (совмещение операций вдавливания индентора и измерения размеров отпечатка), универсальности, небольшому размеру отпечатка. В определенном интервале чисел твердости имеет место следующее отношение между твердостью по Бринеллю и Роквеллу: 1 HRC ≈ 10 НВ.

Метод Виккерса заключается во вдавливании в испытуемый материал правильной четырехгранной алмазной пирамиды с углом 136° между противоположными гранями. Число твердости по Виккерсу вычисляется путем деления нагрузки на площадь поверхности пирамидального отпечатка. Обычно используют таблицы, с помощью которых по длине диагонали отпечатка находят число твердости. Если при измерении твердости используется нагрузка F= 30 кгс и время выдержки 10...15 с, твердость обозначается буквами НV и цифрами, характеризующими число твердости (например, HV300, где HV— твердость по Виккерсу; 300 — число твердости, кгс/мм2).

Метод Виккерса широко применяется для определения твердости тонких образцов и тонких поверхностных слоев металла после химико-термической обработки, а также мелких деталей, деталей сложной формы.

Экспериментально установлено, что по значению твердости можно оценить предел прочности при растяжении  , условный предел текучести

, условный предел текучести  , модуль упругости Е материала. Так, для конструкционных углеродистых сталей с НВ > 150

, модуль упругости Е материала. Так, для конструкционных углеродистых сталей с НВ > 150  НВ и

НВ и  НВ; для латуни

НВ; для латуни  НВ; для дюралюминия

НВ; для дюралюминия  ) НВ и т.д.

) НВ и т.д.

Сдвиг и кручение

4.1. Напряжения и деформации при сдвиге

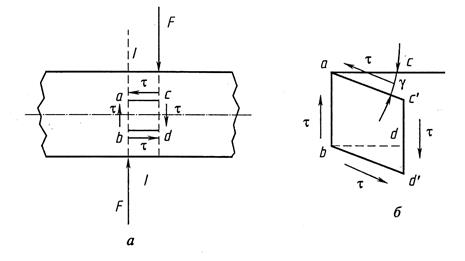

При простом растяжении две части стержня, разделенные наклонным сечением, стремятся не только оторваться, но и сдвинуться относительно друг друга. Сдвигу противодействуют касательные напряжения в плоскости сечения.

На практике ряд деталей работает в таких условиях, при которых причиной разрушения является сдвиг одной части детали относительно другой. При расчете на прочность таких деталей учитываются касательные напряжения, и расчет на прочность ведется по ним.

Пусть к стержню приложены перпендикулярно к его продольной оси две равные по модулю, но противоположно направленные силы, действующие очень близко друг от друга (рис. 4.1, а). При достаточной величине этих сил произойдет срез — отделение правой части стержня от левой по сечению I—I. Деформации среза в зоне действия сил предшествует перекашивание прямых углов элементарного объема — параллелепипеда с ребрами а, b,d и c (4.1, б). На гранях параллелепипеда возникают касательные напряжения, направление которых определяется законом парности касательных напряжений. Если нормальные напряжения вызывают линейные деформации (удлинения и укорочения), то касательные напряжения вызывают угловые деформации γ — так называемые углы сдвига. При равенстве касательных напряжений по площадкам элементов деформированного тела (закон парности касательных напряжений) имеем одинаковые угловые деформации, углы сдвига.

Рис. 4.1

Чистым сдвигом называют такое напряженное состояние, при

котором по граням элемента в виде бесконечно малого кубика дейст

вуют только касательные напряжения. Например, чистый сдвиг наблюдается во всех точках скручиваемого стержня с круглым поперечным сечением.

Пользуясь методом сечений, определим, что равнодействующая внутренних сил в плоскости 1-1(плоскости сдвига) (рис. 4.1, а) равна внешней силе  , т.е.

, т.е.  . Эта сила может вызвать лишь касательные напряжения, равномерно распределенные по плоскости сечения, поэтому

. Эта сила может вызвать лишь касательные напряжения, равномерно распределенные по плоскости сечения, поэтому

где  - площадь поперечного сечения стержня.

- площадь поперечного сечения стержня.

Действительное распределение касательных напряжений по сечению 1-1 не является равномерным; в узких краевых зонах касательные напряжения приближаются к нулю. Но это обстоятельство при инженерных расчетах не принимается во внимание, так как область указанных отклонений мала по сравнению с размерами сечения.

Опыты показывают, что для большинства материалов до определенных величин нагружения имеется линейная зависимость между напряжениями и деформациями при сдвиге, которую выражает закон Гука:

где  — модуль упругости материала при сдвиге, или модуль упругости второго рода. Он связан с модулем упругости Е при растяжении через коэффициент Пуассона μ следующей зависимостью:

— модуль упругости материала при сдвиге, или модуль упругости второго рода. Он связан с модулем упругости Е при растяжении через коэффициент Пуассона μ следующей зависимостью:  . Отметим, что для стали

. Отметим, что для стали  ≈ 8∙104 МПа, для алюминия

≈ 8∙104 МПа, для алюминия  ≈ 2,7∙104 МПа.

≈ 2,7∙104 МПа.

Так как разрушение детали при деформации сдвига называют срезом, расчет на прочность при данной деформации называют расчетом на сдвиг или на срез. Примером соединений, рассчитываемых на срез, являются заклепочные, болтовые, сварные, паяные, клеевые соединения.

Условие прочности при сдвиге имеет вид:

,

,

где  — равнодействующая внутренних сил в плоскости сдвига;

— равнодействующая внутренних сил в плоскости сдвига;  — площадь сдвига;

— площадь сдвига;  — допускаемое касательное напряжение материала детали.

— допускаемое касательное напряжение материала детали.

4.2 Статические моменты сечения. Центр масс сечения

При рассмотрении деформации растяжения, сжатия, сдвига было установлено, что прочность и жесткость элементов конструкций зависит только от площади поперечного сечения и свойств материала элементов. При деформациях кручения и изгиба, при расчетах сжатых стержней на устойчивость, прочность и жесткость элементов конструкции зависят также от формы их поперечного сечения. К числу геометрических характеристик сечения, учитывающих его размеры, форму и влияющих на прочность и жесткость конструкций, относятся статические моменты, моменты инерции и моменты сопротивления сечения.

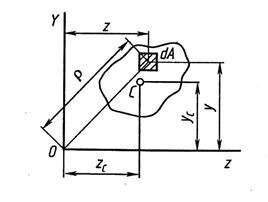

Статическим моментом сечения S относительно любой оси называется взятая по всей площади сечения сумма произведений площадей п элементарных площадок и их расстояний до этой оси. Так, статический момент сечения (рис. 4.2) относительно оси OZ

где n — число элементарных площадок сечения; Ai — площадь элементарной i-й площадки сечения, расположенной на расстоянии yi , от оси OZ.

При  → 0 и n → ∞

→ 0 и n → ∞

где  — элементарная площадка.

— элементарная площадка.

Размерность статических моментов — длина в кубе. Статические моменты могут быть положительными, отрицательными и равными нулю.

Считая, что поверхностная плотность  сечения постоянна, координаты центра масс сечения

сечения постоянна, координаты центра масс сечения  , можно выразить через статические моменты:

, можно выразить через статические моменты:

Аналогично

где  — массы элементарных площадок сечения; М — масса сечения; А — площадь сечения;

— массы элементарных площадок сечения; М — масса сечения; А — площадь сечения;  ,

,  —статические моменты сечения относительно координатных осей OZ и OY соответственно.

—статические моменты сечения относительно координатных осей OZ и OY соответственно.

Из приведенных выражений видно, что при  =0,

=0,  =0, т.е. при прохождении координатных осей через центр масс С, статические моменты сечения относительно этих осей будут равны нулю, так как

=0, т.е. при прохождении координатных осей через центр масс С, статические моменты сечения относительно этих осей будут равны нулю, так как  . Такие координатные оси называют центральными. Это следствие можно выразить еще так: если статические моменты сечения относительно координатных осей, например OZ и OY, равны нулю, т.е.

. Такие координатные оси называют центральными. Это следствие можно выразить еще так: если статические моменты сечения относительно координатных осей, например OZ и OY, равны нулю, т.е.  ,

,  , то эти оси проходят через центр масс С сечения.

, то эти оси проходят через центр масс С сечения.

4.3 Моменты инерции сечений

Полярным моментом инерции сечения называется взятая по всей площади сечения сумма произведений площадей элементарных площадок и квадратов расстояний от них до данного полюса (точки). Из рис. 4.2 находим:

где  — расстояние от площадки

— расстояние от площадки  до полюса (точки О),

до полюса (точки О),

Рис. 4.2

Осевым моментом инерции сечения называется взятая по всей площади сечения сумма произведений площадей элементарных площадок и квадратов расстояний от них до оси. Так, моменты инерции сечения относительно координатных осей OZ и OY Отбудут соответственно равны:

Так как  , то, сравнив приведенные выражения, получим

, то, сравнив приведенные выражения, получим

т.е. сумма осевых моментов инерции сечения относительно двух взаимно перпендикулярных осей равна полярному моменту инерции этого сечения относительно точки пересечения рассматриваемых осей. Моменты инерции сечений — всегда положительные величины.

4.4 Понятие о крутящем моменте

Деформация кручения происходит при действии на стержень пар внешних сил, плоскости действия которых перпендикулярны к оси стержня. При этом в поперечных сечениях стержня возникает только одна составляющая внутренних сил — крутящий момент  . С явлением кручения встречаются при расчете валов, винтовых пружин и других элементов конструкций.

. С явлением кручения встречаются при расчете валов, винтовых пружин и других элементов конструкций.

Если прямые незакрепленные стержни, подвергающиеся деформации кручения, равномерно вращаются или находятся в покое, алгебраическая сумма всех внешних скручивающих (вращающих) моментов  равна нулю.

равна нулю.

Вращающиеся и испытывающие деформацию кручения стержни называют валами. При расчете валов величины скручивающих моментов можно определить по передаваемой мощности и скорости вращения вала по выражению:

где  — мощность, передаваемая валом, Вт;

— мощность, передаваемая валом, Вт;  — частота вращения вала, об/мин;

— частота вращения вала, об/мин;  — угловая скорость, рад/с.

— угловая скорость, рад/с.

С помощью метода сечений устанавливаем, что крутящий момент  в произвольном поперечном сечении стержня численно равен алгебраической сумме внешних скручивающих моментов

в произвольном поперечном сечении стержня численно равен алгебраической сумме внешних скручивающих моментов  , действующих на стержень по одну сторону от рассматриваемого сечения. Когда к валу приложено несколько внешних скручивающих моментов

, действующих на стержень по одну сторону от рассматриваемого сечения. Когда к валу приложено несколько внешних скручивающих моментов  , крутящие моменты в сечениях различных участков будут разными. Для наглядности распределения

, крутящие моменты в сечениях различных участков будут разными. Для наглядности распределения  по длине скручиваемого стержня и для нахождения опасного сечения с наибольшим крутящим моментом

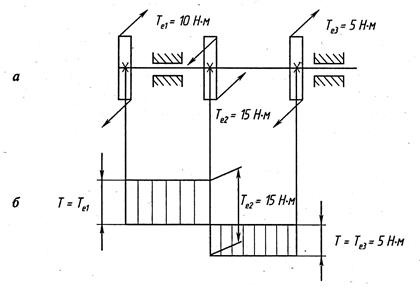

по длине скручиваемого стержня и для нахождения опасного сечения с наибольшим крутящим моментом  строят эпюры (графики) крутящих моментов (рис. 4.3).

строят эпюры (графики) крутящих моментов (рис. 4.3).

При построении эпюры Т проводят ось, параллельную оси стержня. Каждая ордината эпюры в принятом масштабе равна крутящему моменту, действующему в том сечении, которому соответствует ордината. При расчетах на прочность и жесткость знак  не играет роли, но для удобства построения эпюр будем считать крутящий момент

не играет роли, но для удобства построения эпюр будем считать крутящий момент  положительным, если при взгляде в торец отсеченной части стержня этот момент представляется направленным против хода часовой стрелки. Положительные по знаку крутящие моменты откладывают на эпюре выше оси, отрицательные — ниже.

положительным, если при взгляде в торец отсеченной части стержня этот момент представляется направленным против хода часовой стрелки. Положительные по знаку крутящие моменты откладывают на эпюре выше оси, отрицательные — ниже.

Рис. 4.3

На рис. 4.3, б представлена эпюра крутящих моментов Т для схемы нагружения вала тремя внешними моментами  (рис. 4.3, а). Отметим, что в сечениях, в которых приложен внешний скручивающий момент Те , ордината эпюры Т меняется скачком на величину, равную значению этого момента. Как видно из рис. 4.3, б, максимальный крутящий момент (

(рис. 4.3, а). Отметим, что в сечениях, в которых приложен внешний скручивающий момент Те , ордината эпюры Т меняется скачком на величину, равную значению этого момента. Как видно из рис. 4.3, б, максимальный крутящий момент (  = 10 Н·м) не всегда равен наибольшему моменту внешних сил (

= 10 Н·м) не всегда равен наибольшему моменту внешних сил (  = 15 Н·м).

= 15 Н·м).

4.5 Определение напряжений при кручении стержней с круглым поперечным сечением

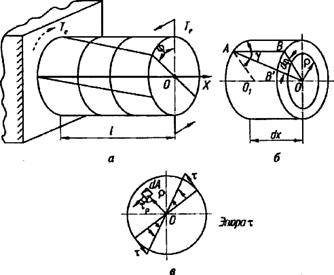

Рассмотрим стержень с круглым поперечным сечением (рис. 4.4, а), один конец которого закреплен, а другой нагружен парой сил с моментом  . В результате действия момента внешних сил

. В результате действия момента внешних сил  возникает деформация кручения. Наблюдая при кручении особенности искажения прямоугольников координатной сетки, нанесенной на боковой поверхности круглого стержня, обнаружили следующее: прямоугольная сетка превратилась в сетку, состоящую из параллелограммов, что свидетельствует о наличии касательных напряжений в поперечных, а с учетом закона парности касательных напряжений — и в продольных сечениях. Контуры поперечных сечений в процессе деформации остались плоскими, расстояния между ними не изменились, а первоначальные прямолинейные образующие, нанесенные на боковую поверхность, превратились в винтовые линии; диаметры торцового сечения повернулись на некоторый угол

возникает деформация кручения. Наблюдая при кручении особенности искажения прямоугольников координатной сетки, нанесенной на боковой поверхности круглого стержня, обнаружили следующее: прямоугольная сетка превратилась в сетку, состоящую из параллелограммов, что свидетельствует о наличии касательных напряжений в поперечных, а с учетом закона парности касательных напряжений — и в продольных сечениях. Контуры поперечных сечений в процессе деформации остались плоскими, расстояния между ними не изменились, а первоначальные прямолинейные образующие, нанесенные на боковую поверхность, превратились в винтовые линии; диаметры торцового сечения повернулись на некоторый угол  относительно своего начального положения, оставаясь прямой линией. Эти наблюдения позволили составить представление о механизме деформации кручения. Постоянство длины и диаметра деформируемого стержня свидетельствует об отсутствии нормальных напряжений в поперечных и продольных сечениях. Так как в поперечных и продольных сечениях действуют только касательные напряжения, напряженное состояние в точках скручиваемого стержня представляет собой чистый сдвиг. Поперечные сечения, оставаясь плоскими, поворачиваются вокруг оси стержня относительно друг друга на некоторый угол, сохраняя длину и прямолинейность своих радиусов.

относительно своего начального положения, оставаясь прямой линией. Эти наблюдения позволили составить представление о механизме деформации кручения. Постоянство длины и диаметра деформируемого стержня свидетельствует об отсутствии нормальных напряжений в поперечных и продольных сечениях. Так как в поперечных и продольных сечениях действуют только касательные напряжения, напряженное состояние в точках скручиваемого стержня представляет собой чистый сдвиг. Поперечные сечения, оставаясь плоскими, поворачиваются вокруг оси стержня относительно друг друга на некоторый угол, сохраняя длину и прямолинейность своих радиусов.

Рис. 4.4

Выделим двумя поперечными сечениями элемент скручиваемого стержня длиной  (рис. 4.4, б). В результате деформации одно сечение повернется относительно другого на угол

(рис. 4.4, б). В результате деформации одно сечение повернется относительно другого на угол  . Будем считать левое сечение элемента

. Будем считать левое сечение элемента  неподвижно закрепленным. Тогда

неподвижно закрепленным. Тогда  — угол поворота правого торцового сечения вокруг продольной оси. Образующую АВОО

— угол поворота правого торцового сечения вокруг продольной оси. Образующую АВОО  можно представить как параллелепипед длиной

можно представить как параллелепипед длиной  с бесконечно малыми основаниями АО

с бесконечно малыми основаниями АО  и ВО. В результате деформации этот параллелепипед займет положение AВ'ОО

и ВО. В результате деформации этот параллелепипед займет положение AВ'ОО  . Величина BB'=

. Величина BB'=  представляет собой абсолютный сдвиг грани В на поверхности стержня относительно грани А в направлении, перпендикулярном к радиусу стержня. Величина абсолютного сдвига точек основания ВО параллелепипеда зависит от их расстояния ρ до оси стержня. Сдвиг равен нулю на оси стержня и максимален, т.е. равен ВВ', на поверхности. Угол сдвига

представляет собой абсолютный сдвиг грани В на поверхности стержня относительно грани А в направлении, перпендикулярном к радиусу стержня. Величина абсолютного сдвига точек основания ВО параллелепипеда зависит от их расстояния ρ до оси стержня. Сдвиг равен нулю на оси стержня и максимален, т.е. равен ВВ', на поверхности. Угол сдвига

,

,

где  — относительный угол закручивания.

— относительный угол закручивания.

На основании закона Гука для сдвига можно записать:

,

,

где  — модуль упругости материала стержня при сдвиге.

— модуль упругости материала стержня при сдвиге.

Как видно из последнего выражения, касательные напряжения в каждой точке сечения прямо пропорциональны расстоянию ρ от точки до центра масс сечения. На оси стержня при  = 0 напряжение

= 0 напряжение  = 0; в точках, расположенных в непосредственной близости от поверхности стержня, напряжения максимальны. Эпюра изменения

= 0; в точках, расположенных в непосредственной близости от поверхности стержня, напряжения максимальны. Эпюра изменения  вдоль диаметра сечения показана на рис. 4.4, е. Так как величина относительного угла закручивания

вдоль диаметра сечения показана на рис. 4.4, е. Так как величина относительного угла закручивания  неизвестна, последней зависимостью для определения касательных напряжений в сечении не пользуются.

неизвестна, последней зависимостью для определения касательных напряжений в сечении не пользуются.

Действующая в плоскости сечения на площадку  с напряжением

с напряжением  элементарная внутренняя сила

элементарная внутренняя сила  . Элементарный момент внутренних сил, действующий в плоскости сечения, т.е. элементарный крутящий момент, создаваемый силой

. Элементарный момент внутренних сил, действующий в плоскости сечения, т.е. элементарный крутящий момент, создаваемый силой  относительно центра сечения,

относительно центра сечения,  . Сумма этих моментов внутренних сил по всей площади поперечного сечения стержня равна крутящему моменту

. Сумма этих моментов внутренних сил по всей площади поперечного сечения стержня равна крутящему моменту

Так как  и

и  , то

, то

,

,

где  — полярный момент инерции сечения.

— полярный момент инерции сечения.

Выразим из последнего равенства величину угла закручивания, отнесенного к единице длины стержня:

Выражение для  с учетом последней формулы примет вид

с учетом последней формулы примет вид

.

.

При инженерных расчетах интерес представляют наибольшие напряжения в сечении, т.е. напряжения на поверхности стержня при

,

,

где  — полярный момент сопротивления (отношение полярного момента инерции

— полярный момент сопротивления (отношение полярного момента инерции  сечения к расстоянию от наиболее удаленной точки сечения до центра масс).

сечения к расстоянию от наиболее удаленной точки сечения до центра масс).

Полярный момент сопротивления для стержня круглого сечения диаметром  равен

равен  , а для стержня кольцевого сечения с внутренним диаметром

, а для стержня кольцевого сечения с внутренним диаметром

Условие прочности стержня при кручении с постоянным по длине поперечным сечением имеет вид

,

,

где  — максимальный крутящий момент по длине деформируемого стержня; τadm — допускаемое напряжение при кручении; для стали оно обычно равно 0,5...0,6 допускаемого напряжения

— максимальный крутящий момент по длине деформируемого стержня; τadm — допускаемое напряжение при кручении; для стали оно обычно равно 0,5...0,6 допускаемого напряжения  при растяжении. Предельный из условия прочности крутящий момент определяют по формуле:

при растяжении. Предельный из условия прочности крутящий момент определяют по формуле:

,

,

а минимальный диаметр скручиваемого стержня (учитывая, что

)

)

.

.

При сравнении стержней, выдерживающих одинаковый крутящий момент, т.е. имеющих поперечное сечение с равным полярным моментом сопротивления  , стержень с наименьшей площадью A поперечного сечения будет обладать меньшей массой. Для сравнения различных сечений применяют безразмерную величину, равную отношению

, стержень с наименьшей площадью A поперечного сечения будет обладать меньшей массой. Для сравнения различных сечений применяют безразмерную величину, равную отношению  . Чем больше эта величина, тем рациональнее по затратам материала сечение. Так, для швеллера, двутавра она равна 0,04...0,07, а для круглого кольца с отношением внутреннего диаметра к внешнему 0,9 она равна 1,16. При кручении рационально использовать стержни с круглым кольцеобразным сечением.

. Чем больше эта величина, тем рациональнее по затратам материала сечение. Так, для швеллера, двутавра она равна 0,04...0,07, а для круглого кольца с отношением внутреннего диаметра к внешнему 0,9 она равна 1,16. При кручении рационально использовать стержни с круглым кольцеобразным сечением.

4.6 Определение деформаций при кручении стержней с круглым поперечным сечением

Деформация при кручении стержней определяется углом поворота поперечных сечений относительно начального положения. Воспользуемся формулой для выражения угла поворота сечения скручиваемого стержня на участке длиной  :

:

На участке длиной l полный угол закручивания

Если крутящий момент Т и величина  , называемая жесткостью при кручении, постоянны на всей длине l, то полный угол закручивания φ (в радианах)

, называемая жесткостью при кручении, постоянны на всей длине l, то полный угол закручивания φ (в радианах)

Расчет стержней на прочность при кручении не исключает возможности возникновения недопустимых деформаций (углов поворота поперечных сечений) при целостности длинных стержней (деталей). Поэтому часто детали, испытывающие деформацию кручения, рассчитывают не только на прочность, но и на жесткость. Для обеспечения требуемой жесткости необходи

Дата добавления: 2017-02-13; просмотров: 5952;