Машины и механизмы, их структура и классификация

Для облегчения труда человека, повышения производительности используют машины — устройства для обработки, преобразования материалов, энергии и информации с помощью определенных целесообразных механических движений. В технологических машинах изменяются размеры, форма и состояние (твердое, жидкое и др.) обрабатываемых объектов. В транспортных машинах происходит перемещение различных объектов с требуемой скоростью, в энергетических и информационных машинах — преобразование соответственно энергии или вводимой информации для контроля, регулирования и управления движением.

Машина выполняет свои функции с помощью определенных механических движений, носителем которых является механизм. Механизмом называют искусственно созданную систему подвижно соединенных тел (звеньев), предназначенную для преобразования заданного движения одного или нескольких из них в требуемое движение остальных. Машина состоит из сочетания механизмов.

1.1 Звенья и кинематические пары механизмов

Подвижно соединенные между собой части механизма называют звеньями. Звеном может быть одна или несколько неподвижно соединенных между собой деталей.

В состав любого механизма входят как неподвижное звено (стойка), так и подвижные звенья. К стойке относят элементы неподвижной системы механизма, например корпус и детали, жестко связанные с ним. Подвижное звено независимо от количества входящих в него деталей образует жесткую систему, для которой характерен одинаковый вид движения.

В механизме различают ведущие звенья, которые получают движение от внешних источников энергии, и ведомые — все остальные подвижные звенья, получающие определенное движение от ведущих звеньев. Закон движения ведущих звеньев обычно задан. Движение ведомых звеньев исследуется по отношению к неподвижной системе жестко связанных тел — к стойке. В принтере, например, к стойке следует отнести корпус печатающего устройства, все детали и платы, жестко связанные с ним. Ведомое звено, совершающее требуемое движение, которое получают с помощью механизма, называют рабочим.

Звенья механизмов могут обладать различными физическими свойствами. Наряду с абсолютно твердыми звеньями в механизмах используются упругие и гибкие звенья, характеризующиеся возможностью изменения своей формы, размеров. В качестве упругих звеньев применяют различного вида пружины, мембраны, металлорезиновые соединения. К гибким звеньям относятся ремни, ленты, пассики, нерастяжимые нити и т.д.

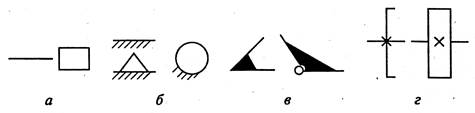

При изучении движения механизма звенья изображают упрощенно, без учета многих особенностей конструкции (ГОСТ 2.770—74). Так, на рис. 1.1, а изображены звенья типа вала, стержня, ползуна. Для указания неподвижности любого звена часть его контура покрывают штриховкой (рис. 1.1,6). Неподвижное соединение частей звена и неподвижное соединение детали с валом показаны на рис. 1.1, в и г соответственно.

Рис. 1.1

Основными признаками механизма являются подвижность звеньев и определенность в преобразовании их движений. Подвижные звенья входят в соединение друг с другом или с неподвижным звеном так, что имеется возможность движения одного звена относительно другого. Соединение двух соприкасающихся звеньев, допускающее их относительное движение, называется кинематической парой.

Поверхности, линии, точки, по которым одно звено соприкасается с другим, образуя кинематическую пару, называют элементами пары.

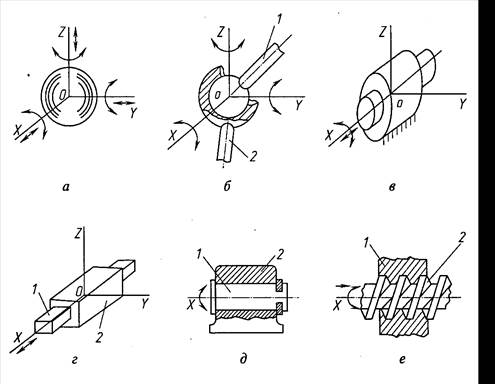

Кинематические пары налагают на относительные движения звеньев ограничения, зависящие от способа соединения звеньев пары. Известно, что всякое свободное твердое тело имеет шесть степеней свободы, которые можно представить в виде простейших движений: три вращения вокруг координатных осей и три поступательных перемещения вдоль этих осей (рис. 1.2, а). Присоединением звеньев механизма друг к другу ограничиваются некоторые из указанных движений. Ограничения, налагаемые на относительные движения звеньев 1 и 2, входящих в кинематическую пару (рис. 1.2, б, г—е), называются условиями связи. Очевидно, что число ограничений может быть только целым и должно быть меньше шести, так как в противном случае звенья теряют относительную подвижность и кинематическая пара переходит в неподвижное соединение звеньев. Число условий связи не может быть меньше единицы, иначе звенья не соприкасаются и кинематическая пара перестает существовать.

Для удобства анализа структуры механизмов кинематические пары классифицируют по различным признакам.

В зависимости от числа отнятых кинематической парой независимых возможных перемещений звеньев, т.е. от числа отнятых степеней свободы, пары делятся на пять классов; порядок класса соответствует числу ограничений движения. На рис. 1.2, б, в показаны пары соответственно 3-го и 4-го классов, на рис. 1.2, г—е — пары 5-го класса (поступательная, вращательная, винтовая). Кинематические пары 5-го класса имеют наибольшее распространение, поскольку являются основой направляющих поступательного и вращательного движений.

По характеру относительного движения звеньев кинематические пары делят на плоские и пространственные. Точки звеньев, входящих в плоские пары, могут двигаться в одной или параллельных плоскостях. К плоским кинематическим парам относятся пары только 5-го и 4-го классов, так как свободное тело, совершающее плоское движение, имеет только три степени свободы, три возможных простейших движения: два поступательных вдоль координатных осей плоскости и вращательное в плоскости движения. Точки звеньев пространственных пар при движении описывают пространственные кривые.

Рис. 1.2

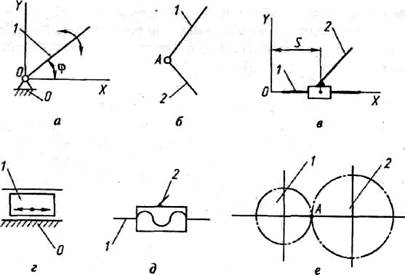

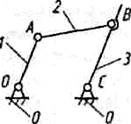

По характеру соприкосновения звеньев в кинематической паре последние делят на низшие и высшие. Низшими называют такие пары, в которых соприкосновение звеньев происходит по поверхности (рис. 1.3). В высших кинематических парах соприкосновение звеньев происходит по линии или в точке. Преимущество высших пар - возможность воспроизводить достаточно сложные относительные движения, меньшие потери на трение. Достоинством низших пар является способность их элементов воспринимать и передавать значительные нагрузки при меньшем износе. Высшие пары образуются боковыми поверхностями зубьев колес, находящихся в зацеплении, роликами фрикционных передач, кулачком и толкателем. В плоских механизмах высшая пара относится к 4-му классу, ее называют парой качения со скольжением.

Рис. 1.3

По способам замыкания, т.е. обеспечения постоянного соприкосновения элементов, кинематические пары классифицируют на геометрически незамкнутые (силовые) и замкнутые. В первых пара существует за счет прижатия одного звена к другому силами тяжести, упругости пружин, электромагнитного притяжения, во вторых соприкосновение звеньев обеспечивается геометрическими формами элементов (см. рис. 1.2, б - е).

1.2 Кинематические цепи. Степень подвижности механизмов

При изучении движения механизма все звенья и кинематические пары изображают на схемах упрощенно. Условные изображения наиболее часто используемых кинематических пар 5-го и 4-го классов показаны на рис. 1.3: д, б – вращательные пары с подвижными 1, 2 и неподвижным 0 звеньями; в, г — поступательная; д — винтовая; е — пара 4-го класса в месте зацепления А зубчатых колес 1 и 2.

Звенья соединяются с помощью кинематических пар в кинематические цепи. В зависимости от характера движения звеньев различают плоские и пространственные кинематические цепи. Плоские цепи образуются звеньями, совершающими плоское движение; точки звеньев пространственных цепей описывают пространственные траектории.

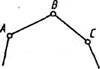

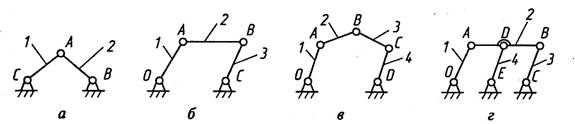

Кинематические цепи делятся на простые и сложные. В простой цепи каждое звено входит не более чем в две кинематические пары (рис. 1.4, а). Различают незамкнутые (открытые) и замкнутые кинематические цепи. В незамкнутой кинематической цепи есть звенья, входящие только в одну кинематическую пару (рис. 1.4, б); в замкнутой цепивсе звенья входят не менее чем в две кинематические пары.

Механизм можно представить в виде кинематической цепи, обязательно имеющей одно неподвижное звено — стойку. Но не любая кинематическая цепь может быть механизмом. Известно, что важнейшим свойством любого механизма является его подвижность, которая оценивается степенью подвижности (свободы) механизма. Она равна числу независимых движений, которые нужно задать ведущему (ведущим) звену механизма, чтобы получить вполне определенное движение всех остальных подвижных звеньев. Степень подвижности механизма должна быть не менее единицы и равна числу независимых кинематических параметров (перемещений). В плоских механизмах ведущие звенья совершают обычно одно простое движение — вращательное или поступательное, поэтому для таких механизмов степень подвижности равна числу ведущих звеньев. Может быть одно или несколько ведущих звеньев. Если ведущее звено совершает вращение вокруг неподвижной оси, его положение определяется углом поворота звена. Если же ведущее звено совершает поступательное движение, его положение определяется координатой линейного перемещения звена.

а б

Рис. 1.4

Степень подвижности механизма можно определить из его структурной формулы, связывающей подвижность с числом звеньев, числом и классом кинематических пар. Пусть механизм состоит из к звеньев. Так как одно из звеньев (стойка) является неподвижным, количество подвижных звеньев механизма п = к -1.

Рассмотрим пространственный механизм. Если бы звенья механизма не были связаны кинематическими парами, то общее количество простейших движений всех его подвижных звеньев равнялось бы 6п. Пусть в механизм входит: рх пар 1-го класса; р2 пар 2-го класса; р3 пар 3-го класса; р4 пар 4-го класса и р5 пар 5-го класса. Каждая кинематическая пара 1-го класса ограничивает одно простейшее движение, а все пары 1-го класса делают невозможными рх движений. Каждая пара 2-го класса ограничивает два простейших движения, а все пары 2-го класса — 2р2 движений. Аналогично рассуждая, видим, что кинематические пары 3, 4 и 5-го классов исключают соответственно 3p3 ,4р4 и 5р5 простейших движений подвижных звеньев механизма. Число независимых возможных движений пространственного механизма, состоящего из п подвижных звеньев,

W=6n - 1p1 - 2р2 – 3p3 -4р4 - 5р5. (1.1)

Определим степень подвижности плоских механизмов (как наиболее распространенных). В плоском движении подвижные звенья, не связанные кинематическими парами, имели бы 3п степеней свободы (подвижности). Каждая кинематическая пара 5-го класса отнимает у звена два простейших движения, а каждая кинематическая пара 4-го класса — одно. Следовательно, кинематические пары 5-го класса отнимают у плоской кинематической цепи 2р5, а 4-го класса — 1р4 степеней свободы. Степень подвижности плоского механизма в этом случае определяется по формуле

W=3n - 2p5 - p4. (1.2)

Зависимости (1.1) и (1.2) по имени их авторов называют формулами Малышева и Чебышева соответственно. Они помогают оценить, можно ли использовать ту или иную кинематическую цепь в качестве структурной схемы механизма, а также число ведущих звеньев механизма. Так, для схем, приведенных на рис. 1.5, а—в, степень подвижности равна соответственно 0, 1 и 2. Кинематическая цепь, представленная на рис. 1.5, а, не может использоваться для преобразования движения, а число ведущих звеньев механизмов, приведенных на рис. 1.5, б, в, должно быть равно соответственно 1 и 2.

Рис. 1.5

Преимущественное распространение получили механизмы с одной или двумя степенями подвижности. Встречаются механизмы, число степеней подвижности которых не соответствует условию (1.2). В общее число наложенных ограничений может войти некоторое число повторных (лишних) связей, введенных в механизм по различным причинам. В механизме шарнирного параллелограмма (рис. 1.5, б), имеющего W = 1, для увеличения жесткости к звену 2 и стойке присоединили дополнительно звено 4 (рис. 1.5, г). Это звено и кинематические пары D и Е вдействительности не изменили кинематики механизма, но, согласно формуле (1.2), «уменьшили» степень подвижности до нуля. Связи, не влияющие на кинематику механизма, а формально уменьшающие степень его подвижности, называют пассивными. В некоторых механизмах есть звенья, относительные движения которых не влияют на кинематику механизма. Такие механизмы имеют «лишние» степени свободы. Например, вращение круглого ролика на конце ведомого звена кулачкового механизма не влияет ни на движения кулачка, ни на движение этого звена, но формально создает лишнюю степень свободы.

1.3 Классификация механизмов

Механизмы, входящие в состав любой машины или прибора, весьма разнообразны. По функциональному назначению они делятся на следующие виды: механизмы двигателей и преобразователей; передаточные механизмы; исполнительные механизмы; механизмы настройки, подачи, транспортирования; механизмы управления, контроля и регулирования.

Механизмы решают задачи преобразования одних видов движений в другие, например вращательного в поступательное, и задачи изменения скорости при сохранении вида движения, например уменьшение числа оборотов двигателя до числа оборотов основного ведомого (рабочего) звена. В последнем случае одним из основных параметров механизма является передаточное отношение i, которое определяется как отношение угловых скоростей ведущего и ведомого звеньев механизма. Если механизм служит для понижения угловой скорости, его называют редуктором, если для повышения, — мультипликатором.

Механизмы, служащие для передачи вращательного движения с преобразованием скорости (фрикционные, зубчатые), называют передачами.

В зависимости от конструктивных особенностей и способа передачи движения между подвижными звеньями механизмы делят на шарнирно-рычажные, фрикционные, зубчатые, кулачковые, винтовые, с гибкими звеньями. Рассмотрим подробнее механизмы названных видов, учитывая их кинематические свойства и конструктивные особенности.

В шарнирно-рычажных механизмах жесткие звенья типа стержней, рычагов соединяются вращательными и поступательными кинематическими парами. Шарнирно-рычажные механизмы применяются для преобразования вращательного или поступательного движения в любое движение с требуемыми параметрами. Наибольшее распространение получили плоские четырехзвенные механизмы с тремя подвижными и одним неподвижным звеньями. «Родоначальником» этой группы является шарнирный четырехзвенник (рис. 1.6), служащий для преобразования равномерного вращения ведущего звена 1 в неравномерное вращение звена 3. Звенья 1 и 3 называются кривошипами, если они поворачиваются на угол более 2π, и коромыслами, если совершают качательное движение. Звено 2, совершающее плоское движение, называют шатуном. В зависимости от соотношения длин звеньев механизма рабочее звено 3 может быть кривошипом или коромыслом.

Рис. 1.6

Фрикционные механизмы используются в приводах систем, устройствах транспортирования различных носителей информации. Передача движения в них осуществляется за счет сил трения между звеньями.

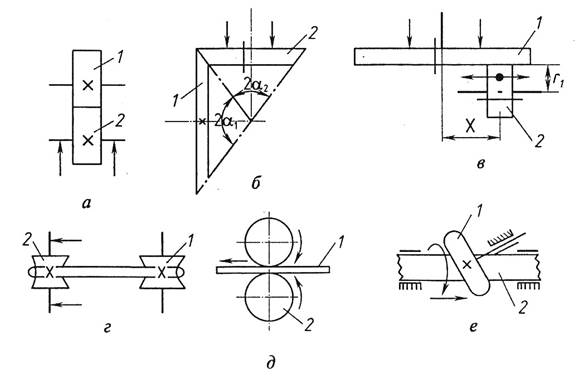

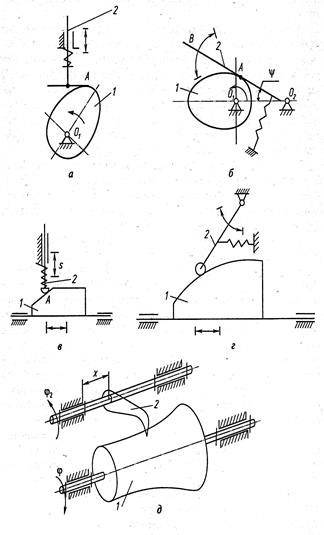

Фрикционные механизмы разнообразны по конструкции. Различают фрикционные передачи с постоянным (рис. 1.7, а, б) и переменным передаточным отношением (вариаторы) (рис. 1.7, в), твердыми (жесткими) звеньями и гибкой связью (рис. 1.7, г).

Рис. 1.7

По относительному расположению осей звеньев различают передачи с параллельными (рис. 1.7, а) и пересекающимися (рис. 1.7, б) осями. Фрикционные передачи служат для преобразования вращательного движения ведущего звена во вращательное с другой скоростью (рис. 1.7, а - в), прямолинейное (рис. 1.7, д) или винтовое движение ведомого звена (рис. 1.7, е).

Кроме бесступенчатого изменения скорости ведомого звена к достоинствам фрикционных механизмов относятся простота конструкции, автоматическое предохранение от поломок при перегрузках, плавность передачи движения. К недостаткам рассматриваемых механизмов следует отнести непостоянство передаточного отношения из-за проскальзывания, наличие усилия, сжимающего катки, и усиленный в связи с этим износ звеньев.

Зубчатые механизмы получили наибольшее распространение благодаря ряду достоинств — компактности, высокому КПД, надежности работы, простоте ухода, возможности применения в широком диапазоне скоростей и передаточных отношений, сохранению с большой точностью заданного передаточного отношения. Передача движения в них осуществляется зацеплением зубьев подвижных звеньев — зубчатых колес. Недостатки зубчатых механизмов — сложность и высокая точность изготовления и сборки звеньев, шум при больших окружных скоростях колес.

Зубчатые передачи служат для изменения скорости вращательного движения (рис. 1.8, а—д), преобразования возвратно-вращательного движения в возвратно-поступательное, и наоборот (рис. 1.8, е).

Простейший одноступенчатый зубчатый механизм состоит из стойки и двух подвижных звеньев — зубчатых колес. Колеса образуют со стойкой вращательные пары 5-го класса, а друг с другом — высшую кинематическую пару 4-го класса, называемую зубчатым зацеплением.

По характеру относительного расположения осей вращения зубчатых колес различают передачи с параллельными (рис. 1.8, а), пересекающимися (рис. 1.8, б) и перекрещивающимися в пространстве осями (рис. 1.8, в).

По виду зацепления или характеру расположения зубьев на теле зубчатых колес различают передачи с внешним (рис. 1.8, а) и внутренним (рис. 1.8, д) зацеплением. При внешнем зацеплении колеса с параллельными осями вращаются в разные стороны, при внутреннем — в одну.

Зубчатые передачи могут быть с постоянным и переменным передаточным отношением. Применяют их для понижения и повышения угловой скорости. В зависимости от назначения передачи и специфических требований (износостойкость, бесшумность) зубья колес могут быть прямыми, косыми, шевронными и криволинейными. Зубчатые механизмы можно классифицировать еще по числу подвижных звеньев, профилю боковых поверхностей зубьев и другим признакам. По профилю зуба различают эвольвентные, циклоидные, часовые, цевочные передачи, передачи Новикова и др. Наиболее широкое применение получили эвольвентные передачи благодаря простоте технологии изготовления, большой кинематической точности, малой чувствительности к изменению межосевого расстояния.

В особую группу зубчатых передач можно выделить эпициклические передачи, основным признаком которых является наличие колес с подвижными геометрическими осями (рис. 1.8, г). Колеса 1, 3, имеющие неподвижные геометрические оси, называют центральными, колесо 2 сподвижной геометрической осью — сателлитом; звено Н, вращающее оси сателлитов, — водилом. Эпициклические передачи, имеющие одну степень подвижности, называются планетарными, а две — дифференциальными. Рассматриваемые передачи позволяют «снимать» с одного вала движения с различными скоростями, что широко используется в шкальных механизмах. Эпициклические передачи при малых габаритах позволяют получать большие передаточные отношения.

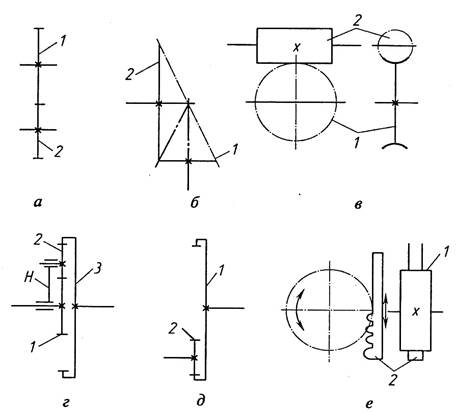

Кулачковые механизмышироко применяются в устройствах управления, прерывистого движения. Простейший кулачковый механизм (рис. 1.9, а) состоит из кулачка 1, толкателя 2, стойки и образует в точке А высшую кинематическую пару 4-го класса. Ведущее звено 1 называется кулачком или эксцентриком. Форма профиля кулачка определяется законом движения толкателя и может быть самой разнообразной, как и закон движения ведомого звена. Кулачковые механизмы позволяют получать любой закон движения ведомого звена, отличаются простотой, компактностью, малыми габаритами.

Рис. 1.8

К недостаткам кулачковых механизмов следует отнести большие удельные давления в высшей паре и, следовательно, недолговечность механизма, а

также необходимость в силовом замыкании звеньев. Возможно геометрическое замыкание с помощью пазов в кулачке, который направляет движение ведомого звена.

Величина перемещений и закон движения рабочего звена механизма определяются профилем кулачка.

По виду преобразуемых движений кулачковые механизмы можно разделить на следующие группы: механизмы, в которых вращательное движение кулачка 1 преобразуется в возвратно-поступательное или качательное движение толкателя 2 (рис. 1.9, а и б соответственно); механизмы, в которых возвратно-поступательное движение кулачка 1 преобразуется в возвратно-поступательное или качательное движение толкателя 2 (рис. 1.9, виг соответственно); пространственные, или коноидные, кулачковые механизмы, решающие функции двух переменных, например  (рис. 1.9, д). Эти механизмы имеют две степени свободы. Применяются они в передающих устройствах.

(рис. 1.9, д). Эти механизмы имеют две степени свободы. Применяются они в передающих устройствах.

Толкатели кулачковых механизмов в зависимости от вида кинематического элемента толкателя подразделяются на точечные (рис. 1.9, д), плоские и тарельчатые (рис. 1.9, а), с профилем, очерченным по радиусу или сфере, роликовые и шариковые (рис. 1.9, в и г соответственно).

Винтовые механизмысостоят из винта и гайки и предназначены для преобразования вращательного движения в прямолинейное, и наоборот. Они обеспечивают высокую точность поступательных перемещений, большой выигрыш в силе. Недостатки — большие потери на трение в паре винт — гайка, низкий КПД. Применяются винтовые механизмы в измерительных приборах, механизмах точных перемещений, регулирования и настройки, в подъемно-транспортных устройствах.

Рис. 1.9

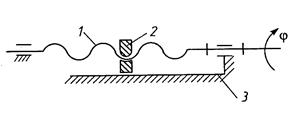

При вращении винта 1 (рис. 1.10) гайка 2 поступательно перемещается в направляющих стойки 3. Возможно использование схемы, в которой ведущим звеном является зафиксированная в осевом направлении вращающаяся гайка, а ведомым — винт, движущийся поступательно в направляющих стойки.

Имеются конструкции кинематической пары винт — гайка с трением скольжения и трением качения.

Рис. 1.10

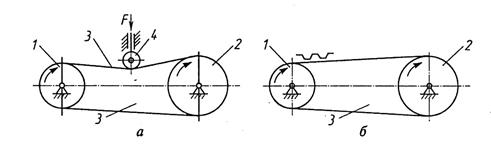

Механизмы с гибкими звеньямиприменяют для передачи вращательного движения между валами при больших межосевых расстояниях и для преобразования вращательного движения в поступательное, и наоборот. Ведущее и ведомое жесткие звенья таких механизмов непосредственно не контактируют друг с другом, а передача движения осуществляется посредством гибкого звена, которое может быть как замкнутым, так и разомкнутым.

По характеру соединения гибкого звена с ведущим и ведомым звеньями рассматриваемые механизмы подразделяют на передачи трением, передачи зацепления ипередачи с жестким креплением гибкого звена к другим звеньям.

В передачах трениемв качестве гибкого звена используют плоские и клиновидные ремни, пассики, круглые шнуры и ремни, нити (рис. 1.11, а). Передача состоит из ведущего 1 и ведомого 2 шкивов, а также замкнутого звена 3, надетого на шкивы с натяжением. Таким передачам присущи все достоинства и недостатки фрикционных механизмов непосредственного касания. Необходимым условием нормальной работы передачи трением является натяжение гибкого звена, что достигается обычно с помощью натяжного ролика 4.

В передачах зацепления гибким звеном служит зубчатый ремень, перфорированная лента, цепь (рис. 1.11, б). Преимущества этих передач перед передачами трением соответствуют преимуществам зубчатых передач по отношению к фрикционным.

Рис. 1.11

Дата добавления: 2017-02-13; просмотров: 5791;