Прочность при циклически изменяющихся напряжениях

8.1 Понятие об усталости материалов

Работа механизмов характеризуется определенностью движений и нагружений звеньев, повторяемостью этих движений через определенные промежутки времени (периоды). Значительная часть элементов механизмов (валы, зубья зубчатых колес и т.п.) испытывает в процессе эксплуатации периодически изменяющиеся по величине и знаку механические нагрузки. Замечено, что при таком нагружений разрушение деталей происходит при напряжениях, значительно меньших предельных напряжений (предела текучести) при статическом нагружений. Вид разрушения материалов при переменных повторяющихся нагрузках существенно отличается от вида разрушения при статическом нагружений.

Разрушение начинается с образования на поверхности элементов микротрещин, которые развиваются в глубь материала, уменьшая площадь поперечного сечения детали. При ослаблении сечения разрушение происходит внезапно. На поверхности разрушения видны две характерные зоны: зона постепенного развития трещины и зона внезапного разрушения. Процесс постепенного накопления повреждений под действием повторяющихся переменных напряжений, превышающих определенный уровень, который приводит к внешне не проявляющемуся изменению свойств материала (электропроводность, микротвердость и др.), к зарождению и развитию трещин и, наконец, к разрушению элемента, называют усталостью. Усталостное разрушение — длительный процесс, связанный с многократным нагружением. Свойство материала (изделия) сопротивляться усталости называют выносливостью или усталостной прочностью.

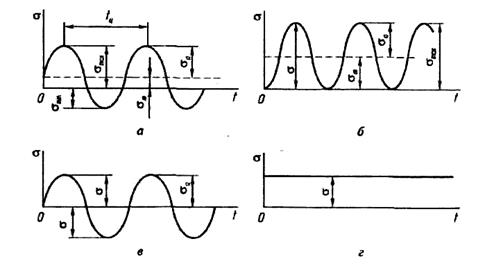

Совокупность последовательных значений напряжений за один период называют циклом напряжений (нагрузок). Замечено, что сопротивление усталости зависит от наибольшего и наименьшего напряжений цикла, их отношения и практически не зависит от закона изменения (синусоидальный, треугольный, трапецеидальный и др.) напряжений внутри цикла. Будем считать, что напряжения меняются во времени по закону, близкому к синусоиде (рис. 8.1). Цикл напряжений характеризуется следующими величинами: максимальным  и минимальным

и минимальным  напряжениями, т.е. наибольшим и наименьшим по алгебраическому значению (с учетом знаков) напряжениями; средним напряжением

напряжениями, т.е. наибольшим и наименьшим по алгебраическому значению (с учетом знаков) напряжениями; средним напряжением  , равным алгебраической полусумме

, равным алгебраической полусумме  и

и  (

(  ); амплитудой цикла напряжений

); амплитудой цикла напряжений  , равной полуразности

, равной полуразности  и

и  (

(  ); коэффициентом асимметрии цикла

); коэффициентом асимметрии цикла  , равным отношению минимального напряжения к максимальному, т.е.

, равным отношению минимального напряжения к максимальному, т.е.  . На рис. 8.1, а показан асимметричный цикл напряжений, когда

. На рис. 8.1, а показан асимметричный цикл напряжений, когда  На практике наиболее часто встречаются симметричный (рис. 8.1, в) и отнулевой (рис. 8.1, б) циклы напряжений. Для симметричного цикла имеем

На практике наиболее часто встречаются симметричный (рис. 8.1, в) и отнулевой (рис. 8.1, б) циклы напряжений. Для симметричного цикла имеем  ,

,  ,

,  ,

,  ,

,  а для отнулевого (пульсационного)

а для отнулевого (пульсационного)  ,

,  ,

,  ,

,  , где

, где  —максимальное напряжение цикла. Постоянное статическое напряжение (рис. 8.1, г) можно рассматривать как частный случай переменного с параметрами

—максимальное напряжение цикла. Постоянное статическое напряжение (рис. 8.1, г) можно рассматривать как частный случай переменного с параметрами  ,

,  ,

,  Наиболее опасны симметричные циклы нагружения.

Наиболее опасны симметричные циклы нагружения.

Все переменные циклы напряжений, кроме симметричного, называют асимметричными. Циклы с одинаковыми коэффициентами асимметрии  называют подобными. При действии переменных касательных напряжений все приведенные выше характеристики и соотношения остаются в силе при замене

называют подобными. При действии переменных касательных напряжений все приведенные выше характеристики и соотношения остаются в силе при замене  на

на  .

.

Рис. 8.1

8.2 Характеристики усталостной прочности материалов. Предел выносливости

Основным параметром, характеризующим усталостную прочность материалов, является предел выносливости  — то максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение материала до базового числа

— то максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение материала до базового числа  циклов нагружения. За базовое, т.е. наибольшее, число циклов из задаваемых при испытаниях принимают для черных металлов 107 циклов нагружения, а для цветных — 108. Индекс в обозначении предела выносливости соответствует коэффициенту асимметрии цикла напряжений при испытаниях. Так, для симметричного цикла, когда

циклов нагружения. За базовое, т.е. наибольшее, число циклов из задаваемых при испытаниях принимают для черных металлов 107 циклов нагружения, а для цветных — 108. Индекс в обозначении предела выносливости соответствует коэффициенту асимметрии цикла напряжений при испытаниях. Так, для симметричного цикла, когда  , предел выносливости обозначается

, предел выносливости обозначается  , а для отнулевого —

, а для отнулевого —  .

.

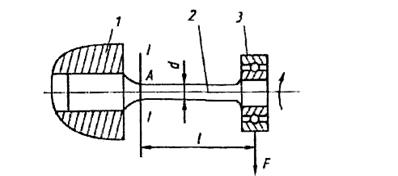

Предел выносливости материала определяется путем испытания образцов на усталость на испытательных машинах. Наиболее распространенным является испытание образцов при симметричном цикле напряжений. Схема установки для испытания образцов на изгиб показана на рис. 8.2.

Рис. 8.2

Образец 2 вместе с зажимом 1 вращается с постоянной угловой скоростью. На конце образца расположен подшипник 3, нагруженный силой  постоянного направления. Образец подвергается деформации изгиба с симметричным циклом. Максимальные напряжения возникают на поверхности образца в наиболее опасном сечении I-I и определяются следующим образом:

постоянного направления. Образец подвергается деформации изгиба с симметричным циклом. Максимальные напряжения возникают на поверхности образца в наиболее опасном сечении I-I и определяются следующим образом:  , где

, где  — изгибающий момент в сечении;

— изгибающий момент в сечении;  — момент сопротивления относительно нейтральной оси поперечного сечения образца (круга диаметром

— момент сопротивления относительно нейтральной оси поперечного сечения образца (круга диаметром  ). В представленном положении в точке А действуют растягивающие напряжения, так как образец изгибается выпуклостью вверх. После поворота образца на 180° в точке А будут действовать такие же по величине напряжения сжатия, т.е. -σ. При переходе через нейтральную ось напряжение в точке А будет равно нулю.

). В представленном положении в точке А действуют растягивающие напряжения, так как образец изгибается выпуклостью вверх. После поворота образца на 180° в точке А будут действовать такие же по величине напряжения сжатия, т.е. -σ. При переходе через нейтральную ось напряжение в точке А будет равно нулю.

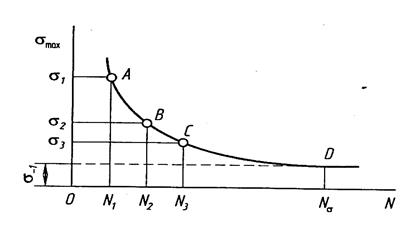

Для получения характеристик сопротивления усталости необходимо путем испытаний до усталостного разрушения партии образцов построить график, характеризующий зависимость между максимальными напряжениями и числом циклов до разрушения (циклической долговечностью)  . Эта зависимость (рис. 8.3) называется кривой усталости. Для построения кривой усталости требуется не менее десяти одинаковых образцов, к которым предъявляются жесткие требования по точности размеров, шероховатости поверхности. Первый образец нагружают силой

. Эта зависимость (рис. 8.3) называется кривой усталости. Для построения кривой усталости требуется не менее десяти одинаковых образцов, к которым предъявляются жесткие требования по точности размеров, шероховатости поверхности. Первый образец нагружают силой  так, чтобы максимальное напряжение

так, чтобы максимальное напряжение  цикла было меньше предела прочности материала (

цикла было меньше предела прочности материала (  и испытывают до разрушения, отмечая точку А с координатами

и испытывают до разрушения, отмечая точку А с координатами  и

и  (рис. 8.3).

(рис. 8.3).

Рис. 8.3

Второй образец испытывают, создавая в нем напряжение  меньшее, чем в первом (

меньшее, чем в первом (  <

<  ) образце. Число циклов до разрушения этого образца равно

) образце. Число циклов до разрушения этого образца равно  (

(  >

>  ). На графике отмечают точку В с координатами

). На графике отмечают точку В с координатами  ,

,  . Снижая в каждом последующем образце максимальное напряжение цикла, испытания проводят до разрушения образцов, пока один из них останется неразрушенным при базовом числе Nб циклов нагружения. Снижение амплитуды напряжений приводит к повышению долговечности образца. Соединив последовательно плавной линией точки А, В, С,..., построенные при испытаниях образцов, получим кривую усталости. Напряжение, соответствующее базовому числу

. Снижая в каждом последующем образце максимальное напряжение цикла, испытания проводят до разрушения образцов, пока один из них останется неразрушенным при базовом числе Nб циклов нагружения. Снижение амплитуды напряжений приводит к повышению долговечности образца. Соединив последовательно плавной линией точки А, В, С,..., построенные при испытаниях образцов, получим кривую усталости. Напряжение, соответствующее базовому числу  циклов, и есть предел выносливости

циклов, и есть предел выносливости  материала при изгибе.

материала при изгибе.

На других испытательных машинах аналогично испытанию на изгиб определяют пределы выносливости материала при кручении (  ), при растяжении — сжатии (

), при растяжении — сжатии (  ). Для многих материалов экспериментально установлены соотношения пределов выносливости при изгибе, кручении и растяжении — сжатии.

). Для многих материалов экспериментально установлены соотношения пределов выносливости при изгибе, кручении и растяжении — сжатии.

В литературе предлагаются десятки уравнений, описывающих кривые усталости разных материалов, образцов. В инженерных расчетах чаще всего используют степенное уравнение кривой усталости

где  — число циклов до разрушения при максимальном напряжении

— число циклов до разрушения при максимальном напряжении  цикла;

цикла;  — показатель степени, зависящий от материала, параметров образца; для металлов

— показатель степени, зависящий от материала, параметров образца; для металлов  .

.

Часто срок работы изделий, особенно специального одноразового использования, ограничен числом циклов нагружения  за время работы, меньшим базового (

за время работы, меньшим базового (  <

<  ). Уравнение кривой усталости позволяет при расчетах таких изделий на усталостную прочность определять предельно максимальные напряжения в циклах или ограниченный предел выносливости

). Уравнение кривой усталости позволяет при расчетах таких изделий на усталостную прочность определять предельно максимальные напряжения в циклах или ограниченный предел выносливости  соответствующий заданному числу циклов

соответствующий заданному числу циклов  нагружения:

нагружения:

или рассчитывать возможное число циклов  нагружения при задаваемом, большем предела выносливости, максимальном напряжении

нагружения при задаваемом, большем предела выносливости, максимальном напряжении  цикла:

цикла:

где значения величин  ,

,  ,

,  берут из справочников.

берут из справочников.

8.3 Влияние коэффициента асимметрии цикла на усталостную прочность. Диаграмма предельных циклов напряжений

Наиболее просто экспериментально определить предел выносливости  материала при симметричном цикле нагружения. Испытания показали, что коэффициент асимметрии R цикла влияет на предел выносливости. Минимальное значение

материала при симметричном цикле нагружения. Испытания показали, что коэффициент асимметрии R цикла влияет на предел выносливости. Минимальное значение  имеем при симметричном цикле (

имеем при симметричном цикле (  ), максимальное — при отнулевом (

), максимальное — при отнулевом (  ). При расчетах на усталостную прочность желательно знать значения предела выносливости материала при разных значениях коэффициента асимметрии цикла. Их можно определить с помощью диаграмм предельных циклов напряжений. Предельными называют циклы напряжений, наибольшее напряжение которых равно пределу выносливости, т.е.

). При расчетах на усталостную прочность желательно знать значения предела выносливости материала при разных значениях коэффициента асимметрии цикла. Их можно определить с помощью диаграмм предельных циклов напряжений. Предельными называют циклы напряжений, наибольшее напряжение которых равно пределу выносливости, т.е.  . Из определения характеристик цикла видно, что наибольшее напряжение цикла равно сумме среднего напряжения

. Из определения характеристик цикла видно, что наибольшее напряжение цикла равно сумме среднего напряжения  (

(  )и амплитуды цикла

)и амплитуды цикла  (

(  ), т.e.

), т.e.

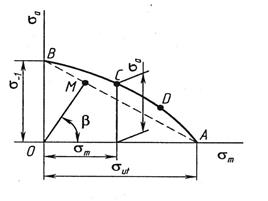

Диаграмму предельных циклов напряжений строят в координатах  (рис. 8.4). Точка А диаграммы соответствует пределу прочности материала

(рис. 8.4). Точка А диаграммы соответствует пределу прочности материала  при статическом растяжении, точка В — пределу выносливости

при статическом растяжении, точка В — пределу выносливости  при симметричном цикле. Промежуточные точки диаграммы можно определить, используя предыдущую зависимость при обработке результатов испытаний на оборудовании, позволяющем создавать асимметричные циклы нагружения. Например, задавшись средним напряжением

при симметричном цикле. Промежуточные точки диаграммы можно определить, используя предыдущую зависимость при обработке результатов испытаний на оборудовании, позволяющем создавать асимметричные циклы нагружения. Например, задавшись средним напряжением  устанавливают в результате серии испытаний значение предельной амплитуды

устанавливают в результате серии испытаний значение предельной амплитуды  соответствующее базовому числу циклов нагружения. Результат представляют на диаграмме точкой С.

соответствующее базовому числу циклов нагружения. Результат представляют на диаграмме точкой С.

Рис. 8.4

Продолжая испытания при разных значениях  , получают множество точек, через которые должна проходить кривая искомой диаграммы. Площадь диаграммы, ограниченная кривой ADCB и осями координат, определяет область безопасных с точки зрения разрушения циклов нагружения. Построенная путем сложных длительных испытаний кривая может быть заменена прямой АВ. Рабочая область безопасного нагружения сократится, но при этом получаем погрешность, увеличивающую запас прочности рассчитываемых элементов. Упрощенную диаграмму легко построить. Для этого достаточно знать значения предела прочности материала при растяжении

, получают множество точек, через которые должна проходить кривая искомой диаграммы. Площадь диаграммы, ограниченная кривой ADCB и осями координат, определяет область безопасных с точки зрения разрушения циклов нагружения. Построенная путем сложных длительных испытаний кривая может быть заменена прямой АВ. Рабочая область безопасного нагружения сократится, но при этом получаем погрешность, увеличивающую запас прочности рассчитываемых элементов. Упрощенную диаграмму легко построить. Для этого достаточно знать значения предела прочности материала при растяжении  и предела выносливости

и предела выносливости  при симметричном цикле нагружения. Имея приближенную диаграмму предельных циклов напряжений (рис. 8.4), можно определить предел выносливости

при симметричном цикле нагружения. Имея приближенную диаграмму предельных циклов напряжений (рис. 8.4), можно определить предел выносливости  при любом цикле нагружения. Если известен коэффициент асимметрии

при любом цикле нагружения. Если известен коэффициент асимметрии  цикла нагружении, значение

цикла нагружении, значение  определяют по диаграмме в описанной ниже последовательности.

определяют по диаграмме в описанной ниже последовательности.

Произвольный луч ОМ диаграммы является геометрическим местом точек, характеризующих циклы с одинаковым коэффициентом асимметрии  . Угол наклона

. Угол наклона  луча к оси

луча к оси  связан с величиной

связан с величиной  следующей зависимостью:

следующей зависимостью:

Для определения по диаграмме искомого предела выносливости при известном R проводят под углом  к оси абсцисс луч из точки О до пересечения в точке М с прямой АВ. Предел выносливости

к оси абсцисс луч из точки О до пересечения в точке М с прямой АВ. Предел выносливости  находят как сумму координат точки М (

находят как сумму координат точки М (  ).

).

Для отнулевого цикла можно принять

8.4 Факторы, влияющие на предел выносливости

На выносливость, сопротивление усталости элементов влияет ряд факторов, которые не учитываются в расчетах на прочность при статических нагрузках. В частности, на предел выносливости значительное влияние оказывают не только свойства материала, но и концентрация напряжений, размеры поперечных сечений элементов, состояние поверхности и другие факторы. Рассмотрим их влияние более подробно.

Влияние концентрации напряжений. Концентраторы напряжений (резкие изменения размеров поперечного сечения, отверстия, выточки, надрезы и т.п.) значительно снижают предел выносливости, полученный для образцов без концентрации напряжений. Это учитывают эффективным коэффициентом концентрации  , который определяется экспериментально как отношение пределов выносливости образцов, имеющих одинаковые размеры, без концентрации и с концентрацией напряжений. Чем прочнее материал, тем чувствительнее он к концентрации напряжений. Значение

, который определяется экспериментально как отношение пределов выносливости образцов, имеющих одинаковые размеры, без концентрации и с концентрацией напряжений. Чем прочнее материал, тем чувствительнее он к концентрации напряжений. Значение  зависит от геометрических особенностей детали и свойств материала. Для типовых концентраторов напряжений и наиболее широко применяемых материалов значения эффективного коэффициента концентрации приводятся в справочной литературе.

зависит от геометрических особенностей детали и свойств материала. Для типовых концентраторов напряжений и наиболее широко применяемых материалов значения эффективного коэффициента концентрации приводятся в справочной литературе.

Влияние размеров деталей. Замечено, что с увеличением размеров испытуемых образцов предел выносливости при прочих равных условиях уменьшается. Это учитывается с помощью масштабного коэффициента (коэффициента влияния абсолютных размеров поперечного сечения)  — отношения предела выносливости

— отношения предела выносливости  . образцов диаметром

. образцов диаметром  к пределу выносливости

к пределу выносливости  . стандартных образцов, имеющих диаметры 6...10 мм. В литературе приводится пример, когда при увеличении диаметра образца с 7 до 70 мм значение предела выносливости снижается на 30...40 %. Это объясняется тем, что с увеличением абсолютных размеров возрастает вероятность образования структурных дефектов, снижающих прочность. Кроме того, в образцах больших размеров чаще образуются усталостные трещины. Масштабные коэффициенты

. стандартных образцов, имеющих диаметры 6...10 мм. В литературе приводится пример, когда при увеличении диаметра образца с 7 до 70 мм значение предела выносливости снижается на 30...40 %. Это объясняется тем, что с увеличением абсолютных размеров возрастает вероятность образования структурных дефектов, снижающих прочность. Кроме того, в образцах больших размеров чаще образуются усталостные трещины. Масштабные коэффициенты  определяют на гладких образцах и на образцах с концентраторами напряжений.

определяют на гладких образцах и на образцах с концентраторами напряжений.

Влияние состояния поверхности. Известно, что усталостное разрушение начинается с зарождения на поверхности микротрещин, поэтому грубая обработка поверхности способствует их появлению и уменьшению предела выносливости. Для повышения сопротивления усталости нужна высокая чистота поверхности, особенно в местах концентрации напряжений. При расчетах на усталостную прочность шероховатость поверхности учитывают коэффициентом чистоты (качества) поверхности  , равным отношению предела выносливости образцов с заданной шероховатостью поверхности к пределу выносливости образцов с шероховатостью не грубее

, равным отношению предела выносливости образцов с заданной шероховатостью поверхности к пределу выносливости образцов с шероховатостью не грубее  .

.

Различные способы поверхностного упрочнения повышают сопротивление усталости. Они учитываются с помощью коэффициента влияния поверхностного упрочнении  , который определяется отношением пределов выносливости упрочненных и не упрочненных образцов. Значения коэффициента

, который определяется отношением пределов выносливости упрочненных и не упрочненных образцов. Значения коэффициента  в зависимости от способа упрочнения поверхности (цементация, наклеп, азотирование и т.д.) приведены в справочной литературе.

в зависимости от способа упрочнения поверхности (цементация, наклеп, азотирование и т.д.) приведены в справочной литературе.

С учетом совместного влияния перечисленных факторов предел выносливости элемента меньше предела выносливости  стандартных образцов. Его определяют по формуле:

стандартных образцов. Его определяют по формуле:

При известном максимальном напряжении  цикла запас прочности

цикла запас прочности

.

.

Обычно коэффициент запаса усталостной прочности находится в пределах 1,3...5,0. При расчетах на прочность по касательным переменным напряжениям все приведенные выше рассуждения имеют силу (естественно,  в соответствующих выражениях необходимо заменить на

в соответствующих выражениях необходимо заменить на  ).

).

Дата добавления: 2017-02-13; просмотров: 2989;