Тема 13. Дизельный цех

Большой и сложный объем работ на ТРЗ выполняется в дизельных цехах. Продукция дизельного цеха является наиболее сложной как по устройству деталей и агрегатов, так и по номенклатуре. При ремонте дизелей применяют современные методы и средства контроля, уникальное оборудование. Ремонт и сборку выполняют рабочие высокой квалификации.

Назначение - ремонт дизелей, тормозных компрессоров, вспомогательных агрегатов дизеля и тепловоза; для депо - ремонт дизелей и их вспомогательных сборочных единиц. Дизельные цезии, как правило, специализируются на ремонте 2-3 типов дизелей.

Производственный процесс цеха

При современном уровне технологии и организации производства на ТРЗ ремонт дизелей выполняется на поточно-конвейерных линиях, работающих с регламентированным тактом. Поточно-конвейерная линия по разборке, ремонту и сборке дизелей состоит из 14…17 специализированных позиций. Перемещение дизелей по позициям разборки и сборки осуществляется на технологических тележках, которые приводятся в движение приводной станцией через конвейерную цепь. Все позиции обеспечены специализированной оснасткой, инвентарем и инструментом, а также специальной тарой для подачи и хранения набора деталей и агрегатов, которые монтируют на дизель на данной позиции.

Для удобства выполнения разборочных и сборочных работ ввиду больших габаритов 2-тактных дизелей все работы выполняются в 3-х уровнях, соответствующих размещению деталей и агрегатов на дизеле, например, в нижнем уровне демонтируют и монтируют ТГ, насосы, смотровые люки и т. д. В среднем уровне ведется демонтаж и монтаж топливной аппаратуры, топливных трубопроводов и т. д.; в верхнем уровне — воздуходувки, верхнего коленчатого вала, верхнего масляного коллектора, крышки дизеля и т. д.

для 2-тактных ДВС: Поточная линия расположена в главном пролете и имеет 17 позиций. Работы, выполняемые на позициях поточной линии:

1 Разборка ДГУ в нижнем уровне

2 Разборка дизеля в среднем уровне

3 Разборка дизеля в верхнем уровне

4 Разборка дизеля на кантователе

5 Окончательная разборка блока

6 Обмывка сборочных единиц и деталей

7 Восстановление блока

8 Сборка выхлопной системы

9 Установка нижнего коленвала

10 Сборка водной системы

11 Сборка дизеля в верхнем уровне

12 Установка верхнего коленвала

13 Установка тягового генератора

14 Сборка топливной системы

15 Сборка дизеля в среднем уровне

16 Сборка дизеля в нижнем уровне

17 Обкатка, регулировка и сдаточные испытания ДГУ

Структура цеха. Основные производственные участки:: разборочно-дефектировочный, ремонта и сборки по типам дизелей (2Д100, М756, 11Д45 и т. д.), ремонта агрегатов дизелей и тепловозов (воздуходувки, компрессоры, топливная аппаратура, насосы и т. п.), сварочно-механический, сборочный, станция испытания дизелей.

На разборочно-дефектировочном участке производят разборку дизелей, очистку и мойку деталей, дефектоскопию и все замеры. К отделению относится и комплектовочная кладовая. В отделении производят комплектовку узлов и деталей и передают их в ремонтные и сборочные бригады.

На участках по ремонту и сборке дизелей (по типам) производят ремонт блоков, коленвалов, деталей ШПГ, вертикальной передачи, картера и полностью собирают дизель.

Участки по ремонту агрегатов дизеля производят разборку, дефектацию, ремонт и сборку воздуходувок, компрессоров, турбокомпрессоров, топливной аппаратуры, регуляторов и различного рода редукторов тепловоза, масляных и водяных насосов.

Сварочно-механический участок обеспечивает выполнение сварочно-наплавочных работ, обработку на металлорежущих станках ремонтируемых деталей.

Собранные дизели проходят обкатку и регулирование на станции испытания дизелей, имеющей необходимое количество испытательных стендов.

Вспомогательные участки: кладовые (комплектовочная и инструментальная); цехового механика.

Основное оборудование:

* для мойки – моечные машины и ванны;

* ремонтно-монтажное – стендовые балки; стенды-кантователи для разборки и сборки дизелей, восстановления блоков, стенды для сборки ШПГ, воздухонагнетателей, насосов, компрессоров и т. д.;

* станки – для накатки, шлифовки и полировки шеек коленчатых валов; обработки блоков после наплавки; универсальные на участках основных и вспомогательных сборочных единиц дизеля и топливной аппаратуры;

* для контроля и испытаний – контрольные плиты с оптическими приборами для проверки блоков и коленчатых валов; ультразвуковые и магнитные дефектоскопы; испытательные стенды для компрессоров, водяных и масляных насосов, топливной аппаратуры, ДГУ;

* для окрашивания и сушки – окрасочно-сушильная камера;

* подъемно-транспортные устройства – мостовые краны грузоподъемностью 30/10 и 5т; консольно-поворотные краны различной грузоподъемности; электрифицированные тележки для передачи ДГУ грузоподъемностью 30 т.

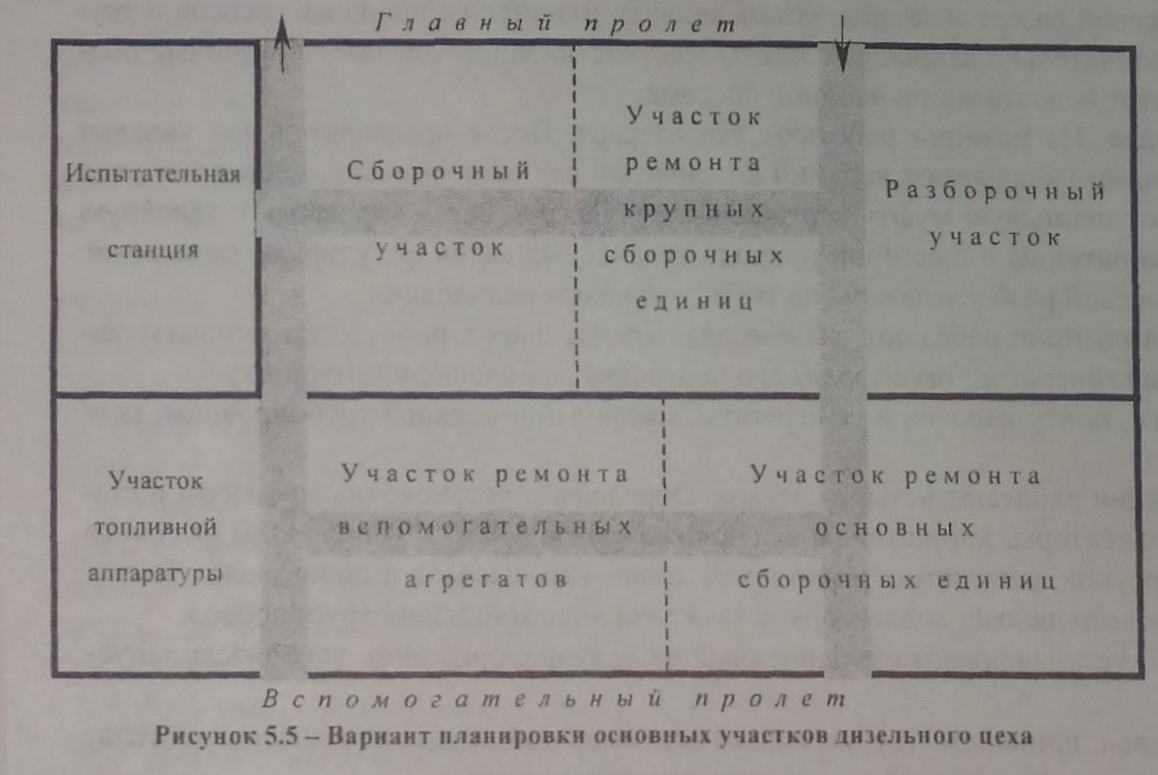

Планировка цеха: Дизельный цех расположен в блоке основных цехов, примыкает непосредственно к тепловозному цеху. Планировка 2- или 3-пролетная. Ширина главного пролета - 24 или 30 м, высота до затяжки ферм - 16,2 м. Ширина вспомогательного пролета - 18 или 24 м, высота до затяжки ферм - 10,8 м. Длина цеха - 156-204 м.

Рисунок 13.1 – Вариант планировки основных участков тепловозного цеха ТРЗ

Поточные линии: разборки и сборки дизелей, сборки ШПГ, ремонта блоков (проверка, сварка, наплавка, обработка резанием, сборка), ремонта форсунок и топливных насосов.

Технико-экономические показатели:

* трудоемкость ремонта КР1/КР2 дизеля 10Д100 – 1007/1240 чел.ч;

* средний разряд работ по цеху - 4,0;

* цикл ремонта - 7-8 суток (на потоке 6);

* количество работников - 300-400;

* оборудование - около 300 единиц;

* площадь цеха - 6,5-11 тыс. м2.

Дата добавления: 2021-06-28; просмотров: 914;