Тема 12.Тепловозный цех

Назначение - общая разборка ТПС; обмывка и очистка, восстановление рамы и кузова, холодильного оборудования, трубопроводов и оборудования систем (масляной, топливной, водяной, песочной, воздушной), вспомогательного оборудования (редукторов, вентиляторов, устройств отопления), автотормоза, гарнитуры, электросхемы; общая сборка ТПС; реостатные испытания и обкатка; разэкипировка, окрашивание и сушка; сдача и отправка в дорогу ремонт тепловозов 2-3 секций: магистральных и маневровых с электрической и гидравлической передачей. Наиболее эффективной формой является создание поточно-конвейерных линий.

Тепловозный цех является ведущим на тепловозоремонтном предприятии, завершающим процесс производств ремонтной продукции. От правильной организации его работы зависит ритмичность, устойчивость, качество и эффективность функционирования всего предприятия.

Производственный процесс определяется особенностями ремонтируемой серии ТПС:

* конструктивными (габаритами, массой, сложностью, материалом, точностью, взаимозаменяемостью и др.);

* технологическими (количеством операций, методом обработки, разрядом работ, характеристиками технологического оборудования, оснастки и др.);

* организационными (объемом выпуска, формой организации производства, способом сочетания операций и др.)

Превалирующими технологическими процессами в цехе являются разборочно-сборочные, которые характеризуются высокой долей ручного труда и, за редким исключением, применением несложного технологического оборудования. Эта специфика не позволяет широко использовать средства механизации. Специализация рабочих и уровень их квалификации часто определяются особенностями ремонта определенной сборочной единицы ТПС (т.е. приобретением соответствующих навыков и опыта).

Производственный процесс цеха:

В депо разоборудования бригада тепловозного цеха производит разэкипировку секции и пропарку систем. Здесь же бригада слесарей-электриков ЭАЦ отсоединяет силовые кабели от ТЭД под рамой и от электрических машин на раме тепловоза, снимает аппараты высоковольтных камер (ВВК). На первую позицию поточной линии ремонта секция подается маневровым тепловозом. В главном пролете тепловозного цеха размещено лишь восемь начальных позиций поточной линии. Последующие позиции находятся за пределами цеха. Работы, выполняемые на позициях поточной линии:

1. Предварительная разборка секции

2. Окончательная разборка секции и обмывка

3. Восстановление рамы и кузова

4. Предварительная сборка

5. Монтаж сборочных единиц

6. Установка съемной части ограждений

7. Окончательная сборка

8. Подготовка к реостатным испытаниям

9. Реостатные испытания

10. Подготовка к обкатке и обкатка

11. Устранение замечаний после обкатки. Разэкипировка

12. Окрашивание

13. Сдача.

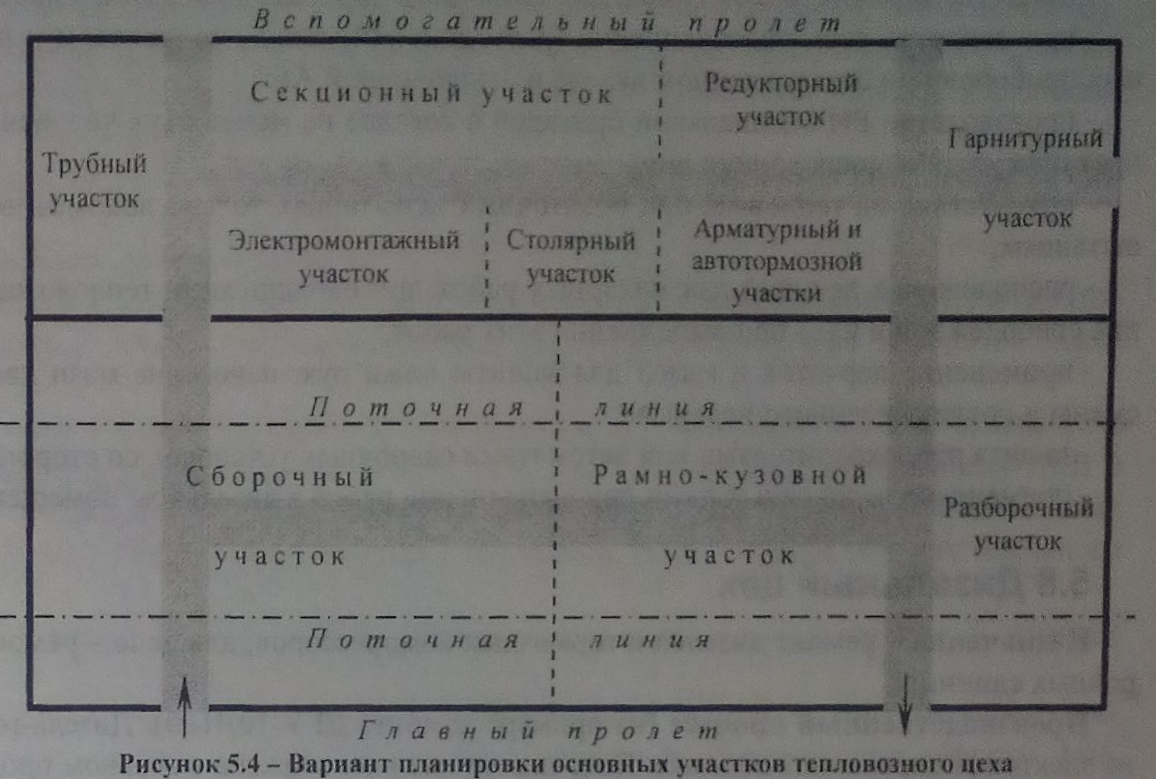

Структура цеха. Основные производственные участки: депо разоборудования, разборочный, рамно-кузовной, сборочный, редукторно-вентиляторный, трубный, секционный, арматуры и фильтров, автотормозной, гарнитурный, электромонтажный, столярный, механический, станция реостатных испытаний, депо сдачи, малярный.

Вспомогательные участки: кладовые (комплектовочная и инструментальная, вспомогательных материалов), хозяйственный, участок цехового механика.

Основное оборудование:

1) для мойки – обмывочная камера секции тепловоза, моечные машины ММД-12 и для обмывки метизов, камера для пропаривания и промывки топливных баков, главных воздушных резервуаров, установки для промывки масляной системы, секций холодильника, труб и др.;

2) ремонтно-монтажное – опоры (тумбы), стационарные и передвижные монтажные площадки, специальные сети с точками отбора электричества, сжатого воздуха, кислорода, газа, пневмоподъемники для установки фрикционных аппаратов, электрогидравлический пресс для их сжатия, установка для выпрессовки опор рамы, механизированные ножницы и трубогибы;

3) станки – универсальные различного назначения;

4) для контроля и испытаний – стенды для обкатки редукторов и вентиляторов, гидравлического испытания топливных баков, секций холодильника, резервуаров, труб, испытания приборов автотормоза, настройки автостопа и локомотивной сигнализации, реостатных испытаний;

5) для окрашивания и сушки – передвижные окрасочная и сушильная установки, установка для окрашивания безвоздушным распылением;

6) подъемно-транспортные устройства – мостовые краны грузоподъемностью 50/10 т и 10т - 3-4 шт., грузоподъемностью 5т - 2 шт., консольные краны различной грузоподъемности, цепной конвейер сборки секций тепловоза, тельферные дорожки, рольганги.

Планировка цеха: двухпролетная в блоке основных цехов (рисунок 12.1). Ширина главного пролета - 24 или 30 м, высота до затяжки ферм - 16,2 м. Ширина вспомогательного пролета - 18 или 24 м, высота до затяжки ферм - 10,8 м. Длина цеха - 156-204 м.

Рисунок 12.1 – Вариант планировки основных участков тепловозного цеха ТРЗ

Поточные линии:разборки-сборки секций тепловоза (обычно 2 линии), ремонта съемной части кузова, секцийхолодильника. Так как примерно 2/3 производственной программы цеха составляют тепловозы, ремонтируемые по циклу КР-1, то и поточные линии разборки-сборки тепловозов выполняют для этого вида ремонта. Для осуществления КР-2 дополнительно создают уравнительные позиции.

Технико-экономические показатели:

* трудоемкость ремонта КР-1/КР-2 секции тепловоза 2ТЭ10М 1811/1853 чел.ч;

* цикл ремонта — 12 рабочих дней (на потоке - 9);

* количество работников - 400- 500 и более;

* средний разряд работ по цеху - 3,5;

* площадь цеха - 6,5-11 тыс. м2.

Дата добавления: 2021-06-28; просмотров: 730;