Тема 6. Организация подготовки производства к выпуску новой продукции

Подготовка производства – это обеспечение технической, организационной, социально-экономической готовности служб и средств предприятия к выполнению производственных процессов выпуска необходимой номенклатуры и количества продукции с оптимальными технико-экономическими и ценовыми параметрами. Подготовка производства начинается с разработки отделом главного технолога и утверждения руководителем предприятия укрупненного плана (графика) подготовки производства. На стабильно функционирующем в условиях рынка предприятии еще до завершения выполнения этого плана готовится новый (очередной), т. е. подготовка осуществляется непрерывно. План полготовки производства после утверждения становится планом работ для большинства подразделений предприятия.

На тепловозоремонтных предприятиях различают отраслевую и внутрипроизводственную подготовку производства. Отраслевая охватывает проведение исследований по совершенствованию конструкции машин и технологических процессов, их экспериментальную проверку на отраслевом уровне, разработку документации с обоснованием экономической эффективности предлагаемых решений. Внутрипроизводственную подготовку осуществляют отделы главного конструктора, главного технолога, главного металлурга, производственно-диспетчерский, планово-экономический, инструментального хозяйства, цехи нестандартного оборудования, инструментальный и др.

Во внутрипроизводственную подготовку производства входят следующие ее виды: социально-экономическая, организационная и техническая. Объем и содержание каждого вида подготовки зависят от типа производства, сложности и новизны изделия, сроков его освоения.

Социально-экономическая подготовка производства включает:

- разработку смет затрат на подготовку производства новой продукции (работ, услуг) и сводных смет расходов на освоение новых видов изделия;

- опережающее финансирование работ по подготовке производства и предоставление льготных кредитов, создание фонда стимулирования и освоения (постановки на производство) новой продукции;

- определение потребностей в доп. рабочей силе, материальных и энергетических ресурсов;

- создание нормативной базы расходов производственных ресурсов (материальных, трудовых, финансовых);

- разработку плановых калькуляций на новую деталь и изделие;

- совершенствование форм и методов организации труда участников производственного процесса, выбор наиболее рациональных форм и систем его оплаты, повышение квалификации кадров;

- оформление договорных отношений с поставщиками и потребителями;

- определение эконом. эффективности новой продукции;

- улучшение санитарно-гигиенических условий труда;

- развитие соц. сферы.

Организационная подготовка производства охватывает:

- составление плана-графика подготовки производства;

- выбор и совершенствование методов оперативного планирования, управления и контроля, структуры управления предприятием;

- разработку календарно-плановых нормативов для планирования запуска и выпуска продукции;

- развитие и углубление специализации цехов и участков;

- определение потребности в дополнительном оборудовании;

- определение оптимальных производственных цикла и размеров партий;

- перепланировку и расстановку оборудования, организацию его обслуживания и ремонта;

- аттестацию качества технологических процессов и изготовления технологического оснащения;

- внедрение средств механизации и автоматизации основных и вспомогательных процессов;

- улучшение организации и планирования всех подразделений вспомогательного производства. совершенствование взаимоотношений между вспомогательным и основным производствами;

- испытания материалов, полуфабрикатов, инструментов и приспособлений для производства новых изделий;

- расширение внутримежзаводского кооперирования;

- организацию послепродажного обслуживания изделий и др.

Организационная подготовка предполагает также разработку необходимых нормативов для планирования технической подготовки производства. Нормы и нормативы разрабатываются на основе накопления и анализа фактических и нормативных данных по ранее освоенным изделиям.

Организационная подготовка тесно связана с технической и выполняется почти всеми функциональными отделами предприятия: маркетинга, планово-экономическим, кадров, материально-технического снабжения, производственно-диспетчерским, труда и заработной платы, сбыта и др.

Техническая подготовка производства – это комплекс взаимосвязанных научных, проектно-конструкторских, технологических и производственно-хозяйственных мероприятий, направленных на быстрейшее создание и освоение производства новых видов изделий и технологических процессов, а также совершенствование существующих.

В тепловозоремонтном производстве она предусматривает комплекс мероприятий по высококачественному ремонту ТПС, его сборочных единиц, проведению модернизации, изготовление з/ч с учетом последних достижений науки и техники.

Задачи ТП: внедрение передовой техники, автоматизации и механизации процессов, разработка и освоение наиболее эффективной технологии и организации с целью улучшения экономических показателей работы предприятия, снижение себестоимости, увеличение объема выпуска продукции.

От уровня технической подготовки зависят материало- и энергоемкость продукции, производительность труда, эффективность использования оборудования и производственной площади, ритмичность работы и другие показатели. Техническая подготовка осуществляется в каждом случае при организации производства и ремонта нового или модернизированного изделия, а также при внедрении новых сложных машин и оборудования и новых технологических процессов.

Техническая подготовка производства включает:

Ø научно-исследовательскую подготовку (НИП) – это совокупность взаимосвязанных процессов научного поиска и обоснования возможных направлений развития и создания новой техники, технологии и организации производства, обеспечивающих повышение эффективности как в сфере производства, так и в эксплуатации.

Критериями достижения главной цели НИП являются минимум затрат ресурсов (финансовых, людских, времени) и максимум использования достижений научно-технического процесса. В основе НИП лежат научные исследования, т.е. выполнение отдельными коллективами части (этапов) общей работы; использование результатов НИ либо как конечного продукта, либо как исходных данных для последующих НИ.

Ø конструкторскую подготовку – проектно-конструкторские и опытно-экспериментальные работы по созданию и доводке образца новой продукции; модернизация действующих конструкций изделий; проведение работ по стандартизации; организация чертежного хозяйства.

Конструкторская подготовка производства, как правило, включает пять этапов:

· техническое задание (ТЗ);

· технический проект (ТП);

· рабочие чертежи опытных образцов;

· изготовление, испытание и доводку опытных образцов новых изделий;

· разработку рабочих чертежей для серийного производства.

Проектирование нового изделия начинается с составления технического задания ТЗ. Оно разрабатывается заказчиком или по его поручению проектной организацией. В техническом задании указываются наименование и назначение нового изделия, технические и экономические показатели в процессе его производства и эксплуатации. На уровне технического задания должны быть определены принципиальные отличия нового изделия от ранее выпускаемых, даны расчеты эффективности нового изделия как для производителя, так и для потребителя.

На основе ТЗ разрабатывается технический проектТП, т.е. совокупность конструкторских документов, которые должны содержать технические решения, дающие полное представление о конструкции изделия, и исходные данные для разработки рабочих чертежей опытных образцов. ТП позволяет осуществлять выбор материалов и полуфабрикатов, определять основные принципы изготовления продукции и проводить экономическое обоснование проекта.

После испытания и доводки опытных образцов производятся необходимые уточнения и разработка рабочих чертежей для организации производства изделий. На всех этапах проектирования уточняются, конкретизируются и окончательно определяются все технические и экономические характеристики нового изделия.

Результаты конструкторской подготовки оформляются в виде технической документации - чертежей, инструкций, технических условий и т.д.

Унификация конструкторских документов достигается использованием стандартов Единой системы конструкторской документации (ЕСКД). ЕСКД – это стандарты государственного уровня, в соответствии с которыми устанавливаются нормы, необходимые для разработки и оформления конструкторской документации.

Использование этой системы:

- сокращает сроки и снижает трудоемкость подготовки производства,

- сокращает время на оперативную подготовку документации для быстрой переналадки действующего производства,

- способствует проведению сертификации продукции.

Ø технологическую подготовку производства (ТПП) – совокупность мероприятий, обеспечивающих технологическую готовность производства. Технологическая готовность производства – наличие на предприятии полных комплектов конструкторской и технологической документации и средств технологического оснащения, необходимых для осуществления заданного объема выпуска продукции с установленными технико-экономическими показателями. ТПП определяет, каким наиболее рациональным способом (по срокам и затратам ресурсов), с помощью каких технических методов и средств изделие должно изготавливаться или ремонтироваться в конкретных условиях данного предприятия.

Основная задача ТПП – обеспечение высокого качества изготовления и ремонта изделий, создание условий для соблюдения принципов рациональной организации производственных процессов, улучшения использования оборудования и производственных площадей, роста производительности труда, снижения расхода материалов и энергоресурсов.

Этапы ТПП:

- проектирование технологического процесса и определение потребного оборудования и оснастки;

- проектирование нестандартного оборудования;

- изготовление нестандартного оборудования;

- отладка и внедрение технологического процесса в производство.

Система организации и управления ТПП регламентируется стандартами ЕСТПП. ЕСТПП – комплекс стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку организации и управления ТПП. ЕСТПП предусматривает разработку и широкое применение прогрессивных технологических процессов, использование унифицированной технологической оснастки и оборудования, средств механизации и автоматизации производственных процессов, инженерно-технических и организационно- управленческих работ. Внедрение ЕСТПП позволяет:

- увеличить использование типовых произв. процессов на 14-60 %,

- стандартной переналаживаемой оснастки на 40-80 %,

- агрегатного переналаживаемого технологического об-ния на 2-10 %,

- сократить сроки подготовки производства к выпуску нового изделия в 2-2,5р. и снизить затраты на ТПП в 1,5-2 р.

Разработка, оформление и обращение документации при ТПП производятся в соответствии со стандартами ЕСТД. Внедрение ЕСТД позволяет сократить время на разработку технологической документации на 35-40 %. ЕСТД – комплекс стандартов и руководящих нормативных документов, устанавливающих взаимосвязанные правила и положения по порядку разработки, комплектации, оформлению и обращению технологической документации, применяемой при изготовлении и ремонте изделий.

Выбора лучшего варианта технологического процесса осуществляется после ТЭО. Оптимальное технологическое решение определяется по выбранному критерию оптимальности и результатам технико-экономического анализа. В качестве критерия оптимальности могут быть выбраны: min себестоимость ремонта или изготовления детали, min приведенные затраты, max использование оборудования и т.д. Поэтому наряду с инженерами-разработчиками активное участие в работе над проектом принимают маркетологи и экономисты.

Тема 7. Методы организации производства

В зависимости от особенностей производственных процессов и типа производства применяется определенный метод организации производства.

Метод организации производства – это способ осуществления производственного процесса, представляющий собой совокупность средств и приемов его реализации и характеризующийся рядом признаков, главными из которых являются взаимосвязь последовательности выполнения операций технологического процесса с порядком размещения оборудования и степень непрерывности производственного процесса.

Существуют три метода организации производства:

Ø непоточный (единичный);

Ø поточный;

Ø автоматизированный.

Организация непоточного производства. Непоточное производство характеризуется следующими признаками:

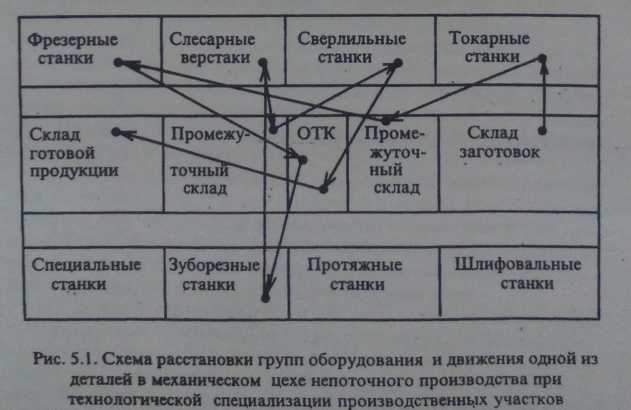

1) все рабочие места размещаются по однотипным группам оборудования без определенной связи с последовательностью выполнения операций; например, на машиностроительных предприятиях это группы токарных, фрезерных, сверлильных, шлифовальных, строгальных станков, слесарных верстаков и др.;

2) на рабочих местах обрабатываются разные по конструкции и технологии изготовления предметы труда, так как их выпуск исчисляется единицами;

3) технологическое оборудование в основном универсальное, однако для обработки особо сложных по конструкции деталей, больших габаритов могут применяться станки с ЧПУ, «обрабатывающие центры» и т.н.;

4) детали перемещаются в процессе изготовления сложными маршрутами, в связи с чем возникают большие перерывы в обработке из-за ожидания их на промежуточных складах и в подразделениях отдела технического контроля (ОТК). После каждой операции деталь, как правило, поступает или на промежуточный склад цеха, или на рабочее место контролера ОТК. Еще большие перерывы наблюдаются при межцеховых ожиданиях (из механического цеха — в термический или гальванический, а затем обратно в этот же механический цех). Каждый рабочий получает деталь для выполнения последующей операции не с предыдущей операции, а с промежуточного склада или от контролера ОТК.

Непоточный метод применяется в основном в единичном и мелкосерийном производстве и характерен для экспериментального и ремонтно-механического цехов, цеха мелких серий и других специальных цехов предприятия (например, цехи с оборудованием ГПС — гибкие, производственные системы и т.п.).

Организация производства при непоточном методе представлена на рис. 7.1.

Рис 7.1 – Схема расстановки групп оборудования и движения одной из деталей в механическом цехе непоточного производства

Непоточное производство в организационном отношении является довольно сложным и не соответствует в полной мере принципам организации производственного процесса. Для рациональной организации непоточного производства заказы на изготовление деталей и изделий следует комплектовать по времени их обработки и осуществлять запуск деталей в производство группами (при таком способе этот метод организации производства иногда называют групповым и применяют в мелкосерийном типе производства).

Организация поточного производства. Из всех методов организации производства наиболее совершенным по своей четкости и законченности является поточный, при котором предмет труда в процессе обработки следует по установленному кратчайшему маршруту с заранее фиксированным темпом.

Важнейшим условием поточной организации производства является устойчивая концентрация в одном производственном звене значительных масштабов выпуска однородной или конструктивно-технологически сходной продукции.

В массовом производстве, характеризующемся устойчивым выпуском однородной продукции, поток является основным методом его организации. Применяется он и при крупно- и среднесерийном выпуске продукции, особенно на участках, где выпускаются узлы и детали широкого применения. При единичном производстве используются элементы поточного производства для изготовления унифицированных деталей и узлов. Поточное производство характеризуется следующими признаками:

1) разделение производственного процесса на отдельные операции и длительное их закрепление за определенным рабочим местом;

2) специализация каждого рабочего места на выполнении определенной операции с постоянным закреплением одного или ограниченного количества технологически сходных предметов труда;

3) согласованное и ритмичное выполнение всех операций на основе единого расчетного такта (ритма) поточной линии;

4) размещение рабочих мест в строгом соответствии с последовательностью технологического процесса;

5) передача обрабатываемых деталей с операции на операцию с минимальным перерывом и при помощи специальных транспортных устройств.

В поточном производстве наиболее полно выражены основные принципы высокоэффективной организации производственного процесса и в первую очередь принципы прямоточности, непрерывности и ритмичности.

Основным звеном поточного производства является поточная линия, т е. совокупность специализированных рабочих мест, расположенных согласно технологическому процессу и выполняющих определенную его часть.

Организация автоматизированного производства. Автоматизация производства – процесс, при котором все или преобладающая часть операций, требующих физических усилий рабочего, передаются машинам и осуществляются без его непосредственного участия. За рабочим остаются лишь функции наладки, надзора и контроля.

Автоматизация производственного процесса достигается путем использования систем машин-автоматов, представляющих собой комбинацию разнородного оборудования и других технических устройств, расположенных в технологической последовательности и объединенных средствами транспортировки, контроля и управления для выполнения частичных процессов производства изделий. Особо важную роль при этом играет комплексная автоматизация производства, при которой без непосредственного вмешательства человека, но под его контролем машинами-автоматами осуществляются все процессы производства — от поступления сырья до выхода готового продукта.

Основные направления автоматизации

1. Внедрение полуавтоматических и автоматических станков. Наивысшим достижением этого направления являются станки с числовым программным управлением (ЧПУ). Они работают по заданной программе без непосредственного участия человека и изготавливают различные детали или выполняют определенные производственные операции. Использование станков с ЧПУ позволяет повысить производительность труда на каждом рабочем месте в 3-4 раза.

2. Создание комплексных систем машин с автоматизацией всех звеньев производственного процесса. Типичным примером комплексных систем машин являются автоматические линии. Автоматическая линия (АЛ) представляет собой объединение в единое производственное целое системы машин-автоматов с автоматическими механизмами и устройствами для транспортировки, контроля, накопления заделов, удаления отходов, а также управления. Значительно шире границы эффективности у автоматических роторных линий (АРЛ), которые представляют собой разновидность автоматических линий, оснащенных специальным оборудованием на основе роторных машин и транспортирующих устройств. Преимуществом роторных линий является также то, что на каждой из них одновременно можно обрабатывать несколько разных деталей. Для этого в разных позициях ротора устанавливаются разные инструменты. Эта особенность позволяет совмещать выпуск схожих по технологическому циклу изделий на одной линии и автоматизировать изготовление небольших серий деталей.

3. Конструирование и производство промышленных роботов, выполняющих в производственном процессе функции, подобные человеческой руке, и благодаря этому заменяющие движения человека. Их внедрение в производство позволяет продолжить эксплуатацию неавтоматизированной техники, которая при переходе к освоению новой продукции может оказаться непригодной, если ее расставить в определенном порядке и связать в единую технологическую линию роботами. Эта принципиально новая многоцелевая технологическая система способна выполнять за человека универсальные ручные операции во всем их многообразии, решая одновременно сложные логические задачи, остававшиеся до недавнего времени монополией человеческого ума. Многозвенная управляемая манипуляционная система (механические руки с управляемыми приводами в каждом суставе) легко программируется с простейшими элементами “искусственного интеллекта” для ручных операций.

Кроме автоматических линии в автоматизированном производстве используют робототехнические комплексы (РТК) для выполнения различных работ (механической обработки, сварки, кузнечно-прессовых и т.п.). При их внедрении требуется решение ряда задач, связанных с автоматизацией смены изделий и инструмента на оборудовании, транспортирования изделий согласно технологическому процессу.

Использование РТК на предприятии – это новый этап в автоматизации производства и имеет следующие преимущества:

− удобство эксплуатации;

− качество обработки изделия;

− гибкость;

− надежность и безопасность;

− эффективность.

С введением роботов коренным образом меняется вся организация технологического процесса, устраняются многие отрицательные факторы, вызываемые чрезмерным утомлением человека, притуплением его внимания, нарушением координации движении. В результате ликвидируются ручные операции, резко повышаются производительность труда и качество продукции.

4. Развитие компьютеризации и гибкости производств и технологий - принципиально важное и перспективное направлени автоматизации. Потребность в развитии гибкой автоматизации производства определяется усилением международной конкуренции, требующей быстрого обновления и освоения изделий, тенденцией работы на конкретного потребителя с соответствующим снижением серийного выпуска продукции.

Под гибкостью производства понимается его способность быстро и при минимальных затратах на том же оборудовании переходить на выпуск новой продукции. Основой гибких производственных систем (ГПС) является гибкий производственный модуль. Это легко переналаживаемая и автономно функционирующая единица автоматизированного оборудования с ЧПУ, где загрузка заготовок и удаление обработанных деталей ведутся с помощью роботов, автоматизированы замена инструмента и удаление стружки, подача охлаждающей жидкости, контроль и диагностика неисправностей. Модуль не только быстро переходит на изготовление и сборку новых деталей или узлов, но и легко встраивается в гибкие производственные комплексы, линии и даже участки.

ГПС обладают высокой экономической эффективностью. Так гибкий комплекс механической обработки корпусных деталей на станках типа “обрабатывающий центр” позволяет повысить производительность труда в 2-2,5 раза. Одновременно на 15-20% увеличивается фондоотдача. Благодаря примерно двукратному сокращению продолжительности изготовления деталей экономится 25-30 % оборотных средств, улучшается культура производства, создаются условия для ритмичной работы производственных подразделений, растет качество выпускаемой продукции. Коэффициент загрузки оборудования увеличивается в 2 раза, а коэффициент сменности оборудования — с 1,6 до 3. Коренным образом меняется характер труда, он делается творческим, появляется необходимость повышения профессиональных знаний, устраняются различия между умственным и физическим трудом, формируется новый тип рабочего.

Гибкая производственная система (ГПС), являясь высшей формой автоматизации, включает в себя в различных сочетаниях оборудование с ЧПУ, РТК, ГПМ и различные системы обеспечения их функционирования.

Дата добавления: 2021-06-28; просмотров: 658;