Организация производства: сущность и задачи

Сущность и задачи организации производства на предприятии

С образованием промышленных предприятий, где потребовалось объединить в совместном производстве труд множества работников, появились понятия «организация производства», «управление предприятием». При различных смысловых значениях и оттенках слов «организация» и «производство» очевидно, что организация производстваимеет своим объектом производство(или предприятие в целом) как сложную производственную систему.

Производство – это процесс создания продукции, товаров и услуг, необходимых для существования и развития общества.

Организация производства (далее по тексту – ОП) – это система знаний в облаcти производства машин, оборудования и приборов, которая обеспечивает соединение в производственном процессерабочих, предметов и средств труда.

ОП обеспечивает координацию и оптимизацию во времени и пространстве всех материальных и трудовых ресурсов с целью изготовления продукции, производства работ и оказания услуг с наилучшими экономическими показателями (максимальным получением прибыли).

Объектами ОП на любом предприятии являются производственные системы различных уровней, в которые входят люди и подчиненные им средства труда.

Объект курса – пром.предприятие, как производственная система. Предмет курса – изучение методов и средств наиболее рациональной организации производства.

Предприятие – это основная первичная хозяйственная единица в экономической системе, которая, изготавливая и реализуя изделия и услуги, обеспечивает достижение своих целей.

Главной целью предприятия является получение максимальной прибыли в долгосрочной перспективе.

Наука об организации производства зародилась во второй половине XIX в., когда промышленности потребовались более точные и научнообоснованные методы повышения производительности труда и повышения прибыли.

Основоположником науки об организации производства считается американский инженер-исследователь Фредерик Тейлор (1856–1915 г.). Он разработал инструментарий повышения производительности труда, применяющийся и в современном производстве. В своих трудах он впервые обозначил элементы организации производства и организации труда внутри предприятия, отделил техническую подготовку выполнения производственных операций от их исполнения, ввел хронометраж как средство устранения лишних приемов работы.

Идеи Ф. Тейлора получили дальнейшее развитие и практическое применение в деятельности крупного американского предпринимателя и организатора производства, «отца» автомобильной промышленности Генри Форда (1863–1947 г.). В 1921 году фирма «Форд Мотор» контролировала 56 процентов внутреннего рынка легковых автомобилей и почти весь мировой рынок. Г. Форд впервые внедрил сборочный конвейер, позволивший сократить цикл сборки автомобиля с полутора дней до 93 минут. Им были разработаны и внедрены принципы организации массового поточного производства, прямоточных предметных участков и линий, детальной разработки технологического процесса.

К числу последователей Тейлора относится американский инженер Гаррингтон Эмерсон (1853–1931 г.), Генри Гант (1861–1919 г).

Из первых российских ученых и практиков в становлении науки об организации производства следует отметить преподавателя Московского Императорского технического училища (в настоящее время МГТУ им. Н. Э. Баумана) Д. К. Советкина (1835–1912 г.), которым был разработан «русский метод практической подготовки специалистов». В среде российских ученых 1930–1940-х годов прошлого века называются имена А. Гастева, П. Керженцева, П. Попова, О. Еманского и др., развернувших в стране массовое движение за научную организацию труда.

В начале 60-х годов XX века большинство западных фирм начало исповедовать маркетинговую философию вместо сбытовой. В практику организации и управления производством начали широко внедряться методы исследования операций, математические модели, автоматические системы управления, вычислительная техника. Также на протяжении многих десятилетий происходили множественные усовершенствования и модификации фордистской индустриальной модели.

В современный период на смену приходят теории постфордизма, поставившие под сомнение один из базисных принципов Г. Форда о том, что «производство крупных партий изделий всегда выгоднее производства мелких». В их числе модель организации промышленного производства, получившая название “lean manufacturing” (дословно: поджарый, тощий), получившая в России название «Бережливое производство».

Пару десятилетий позже, в конце 1980-х – первой половине 90-х гг. XX века практически одновременно родились две новые концепции промышленного производства: “agile” (дословно: смышлёный, проворный), получившего в России название активного производства (АП), и «quick response manufacturing» (QRM) – быстрореагирующее производство (БРП). Каждая из трех вышеназванных постфордистских теорий была рождена эволюционными изменениями в бизнес-среде, новыми запросами потребителей.

С учетом требований рыночной экономики в отечественной литературе сформировалось такое определение: организация производства – это координация и оптимизация во времени и в пространстве всех материальных и трудовых элементов производства в целях достижения в определенные сроки наибольшего производственного результата с наименьшими затратами (О. Виханский, Г. Кожекин, Р. Фатхутдинов).

Организация производства предполагает решение специфических задач:

− углубление специализации;

− совершенствование форм организации производства;

− быстрая (гибкая) переориентация производства на другие виды продукции;

− обеспечение непрерывности, пропорциональности и ритмичности производственного процесса;

− совершенствование организации труда и производства во времени и в пространстве,

− создание логистической системы,

− исключение внутрисменных простоев оборудования (простои возникают из-за несовершенства оперативно-производственного планирования и материально-технического обеспечения в результате отсутствия должного обоснования, расчетов, оптимальных объемов производства, складских запасов и сырья);

− сокращение длительности производственного цикла;

− бесперебойное снабжение сырьем и материалами при уменьшении запасов сырья и материалов;

− совершенствование ассортимента продукции;

− определение оптимальной специализации подразделений и рабочих мест;

− определение оптимальной мощности, необходимой реконструкции и технического перевооружения производства.

Функцией организации производства является определение конкретных значений параметров технологического процесса на основе анализа возможных вариантов и выбора наиболее эффективного в соответствии с целью и условиями производства.

Локомотиворемонтные предприятия:

1. локомотивные депо, осуществляющие эксплуатацию, техническое обслуживание и текущий ремонт ТПС, заходящиеся на балансе основной деятельности железных дорог и удовлетворяющие в основном их нужды;

2. заводы по ремонту ТПС, выполняющие его капитальный ремонт и модернизацию, а также производство запасных частей, состоящие на самостоятельном балансе и имеющие свою производственную программу, которая, как правило, включает:

ü капитальный ремонт ТПС до 70-80 %;

ü модернизацию ТПС

ü изготовление запасных частей - до 10-15 %;

ü ремонт для депо сборочных единиц ТПС - до 5-10 %;

ü капитальный ремонт оборудования предприятия - до 3-5 %;

ü изготовление средств механизации;

ü изготовление товаров народного потребления (ТНП).

Тепловозоремонтные заводы размещаются на сети железных дорог в зонах тепловозной тяги с таким расчетом, чтобы обеспечивался минимальный пробег тепловозов в ремонт из депо приписки.

Различия между локомотивными депо и заводами по ремонту ТПС заключаются в их назначении, задачах, функциях, а также в степени финансово-экономической самостоятельности.

К особенностям тепловозоремонтных предприятий следует отнести:

ü конечную продукцию - ремонтные услуги,

ü практически монопольный характер оказываемых услуг (так как сегменты рынка заранее определены);

ü ограниченные возможности конкуренции;

ü прерывный характер производства:

ü сложившуюся систему организации, планирования и управления производством.

Тема 2. Производственный процесс и его структура. Виды технологических операций. Производственный цикл.

Изготовление любой современной продукции происходит в результате целого комплекса действий, трудовых приемов коллектива работников или одного работника, которые с помощью средств труда воздействуют на предметы труда и получают ту или иную продукцию.

Многие виды продукции сегодня можно получить только в результате совместных и последовательных действий большого количества участников в целом ряде различных процессов. Продукция железнодорожного транспорта является образцом такой продукции. В ее создании принимают участие коллективы работников всех служб железнодорожного конвейера.

Производственный процесс – это комплекс отдельных рабочих операций или взаимосвязанных процессов, в результате которых создается продукция или выполняется работа. Произв.процесс - совокупность основных, вспомогательных и обслуживающих процессов.

Основной производственный процесс –процесс производства изделий, изменяющий форму, размеры, состояние поверхности, механические, физические или иные свойства заготовок и деталей, а также получение из них собранных узлов.

Вспомогательные процессы включают изготовление на данном предприятии инструмента, приспособлений, штампов, моделей, а также ремонт оборудования зданий и сооружений, производство электрической энергии, сжатого воздуха, пар и т.п. (не производится готовая продукция).

К обслуживающим процессам относятся технический контроль качества продукции, складские операции и т.д.

В производственном процессе человек воздействует на предметы труда и создает материальные блага или обеспечивает выполнение каких-либо обслуживающих процессов, например перевозки грузов, пассажиров и т.п.

Производственный процесс требует соблюдения следующих необходимых условий:

− труд людей, участвующих в производственном процессе, должен быть сознательным, целенаправленным и общественно полезным;

− наличие предмета труда (материалы, заготовки, какие-либо промежуточные изделия, ремонтируемые механизмы, локомотивы и т.п.);

− наличие средств труда, с помощью которых человек воздействует на предметы труда (станки, оборудование, инструмент, машины, локомотивы, здания и т.п.).

Структурной единицей процесса является технологическая операция.

Технологическая операция– это часть технологического процесса, выполняемая над одним или несколькими одновременно обрабатываемыми объектами (заготовкой, деталью, узлом), на одном рабочем месте (станке, прессе, конвейере, верстаке и т.п.) одним или группой рабочих, либо в условиях автоматического производства под наблюдением рабочего.

Операция, как часть технологического процесса характеризуется неизменностью объекта обработки, рабочего места и исполнителей. В зависимости от степени машинизации процесса различают следующие виды операций:

− ручные – выполняемые вручную с использованием простого или механизированного инструмента (слесарная опиловка, ручная формовка и т.п.);

− машинно-ручные – осуществляемые с помощью машин, но при непосредственном и непрерывном участии рабочих (например, обработка деталей на металлорежущих станках с подачей инструмента вручную и т.п.);

− машинные – выполняемые с помощью машин с ограниченным участием рабочих (например, обработка деталей на универсальных металлорежущих станках, когда участие рабочего сводится к управлению станком, установке и снятию деталей и выполнению только контрольных промеров);

− автоматические – осуществляемые на автоматическом оборудовании (например, обработка деталей на станках-автоматах или автоматических линий без участия рабочего).

Производственный процесс состоит из многократно повторяющихся комплексов рабочих операций, в результате которых получается готовая продукция. Часть производственного процесса от начала работ до получения готовой продукции называется производственным циклом(далее ПЦ). При необходимости следующего изготовления продукции ПЦ возобновляется и повторяется столько раз, сколько будет требоваться данной продукции.

Производственный цикл – совокупность технических и технологических операций и других производственных действий, необходимых для производства единицы продукции. Но на практике производственным циклом называют период времени, затрачиваемый на изготовление единицы продукции. В лок.депо величина ПЦ измеряется календарным временем от начала определенного вида ремонта до окончания всех работ в соответствии с Правилами ремонта.

Продолжительность ПЦ зависит от уровня механизации и автоматизации работ, числа работников, а также от работы вспомогательного хозяйства. Общее время ПЦ является важным показателем, который влияет на эффективность всего произв. процесса. Сокращение времени ПЦ в депо позволяет сократить время простоя локомотивов в ремонте, приводит к снижению себестоимости ремонта.

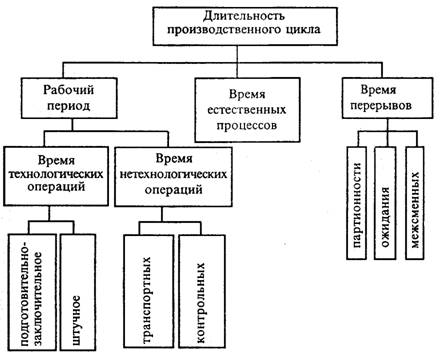

Время ПЦ определяется по формуле:

Тц = tр + tест + tпер.

Тема 3. Основные принципы организации производственного процесса.

Типы производства. Формы организации производства

Эффективность производственного процесса в большой степени зависит от степени рациональности выбранных вариантов и способов организации работы предприятия. При изучении опыта организации производственных процессов многих промышленных предприятий не трудно заметить, что в основном они формируются на основе следующих, наиболее часто используемых принципов:

1.Принцип специализации предполагает использование одной из форм разделения общественного труда, при которой предприятие или отдельные его подразделения выполняют или обеспечивают какой-то один производственный процесс (иногда несколько процессов, тесно связанных технологией выполнения работ). В локомотивном хозяйстве депо могут быть предназначены для выполнения текущих ремонтов локомотивов только одной какой-то серии или типа (тепловозное депо, электровозное депо, депо по ремонту электропоездов и др.). Могут быть организованы и такие предприятия, которые предназначаются для выполнения только одного производственного или технологического процесса, например: ПТОЛ — только для выполнения технического обслуживания локомотивов в объеме ТО-2; экипировочное хозяйство — только для выполнения операций по снабжению локомотивов необходимыми материалами для движения и др.

Могут быть организованы отдельные рабочие места для выполнения только определенных видов или объемов работ, например: стойло для одиночной выкатки колесно-моторного блока локомотива; стойло для обточки колесной пары без выкатки; стойла для выполнения одного объема ремонта локомотива (ТО-3, ТО-2 или др.).

В локомотивных депо организуются также специализированные отделения и цеха для производства ремонта каких-либо одних агрегатов или одного типа оборудования локомотивов (по ремонту тележек, КИП, топливной аппаратуры и др.).

Принцип специализации производства позволяет сконцентрировать в одном месте, на одном предприятии наиболее современное оборудование и инструмент, осуществить комплексную механизацию и автоматизировать некоторые процессы, наиболее эффективно использовать все оборудование, сосредоточить высококвалифицированные кадры работников, организовать наиболее ритмичную и равномерную работу персонала и равномерную загрузку оборудования, чтто приводит к повышению производительности труда.

Необходимым условием для организации специализированного производства является наличие достаточного объема работы, заказов или устойчивый спрос продукции на рынке. Если это условие неустойчиво, то принцип специализации теряет свои преимущества.

2. Принцип пропорциональности в организации производства предполагает равнообъемность выпускаемой продукции на каждом участке производства в соответствии с установленным общим заданием. Каждый участок предприятия работает на заданный конечный результат не больше, но и не меньше. Это требование относится не только к основному производству, но и к вспомогательному и обслуживающему хозяйству предприятия. В локомотивном депо все участки по ремонту узлов и агрегатов должны производить ремонт (работы) в таких объемах, которых было бы достаточно для обеспечения заданной программы ремонтов локомотивов. Возможны некоторые отклонения от этого принципа в сторону незначительного увеличения работ некоторыми участками для создания некоторого запаса отдельных деталей или узлов на непредвиденные, внеплановые ремонты.

3. Принцип параллельности заключается в том, что при организации производства планируется одновременное выполнение отдельных операций или работ. Такой принцип чаще всего применяется при организации работы комплексных бригад на ремонте локомотивов.

Этот принцип позволяет выполнять каждому члену бригады свою часть работы или порученную ему рабочую операцию одновременно со всеми. Такая организация работ позволяет сократить время простоя локомотива в ремонте. Однако принцип не всегда можно применять, так как не все работы можно выполнять параллельно, многие работы требуют строгой технологической последовательности выполнения. Например, при выполнении обтирки и смазки локомотива на экипировке не рекомендуется засыпать в бункера песок, так как пыль и песок могут попасть на смазанные и чистые поверхности.

4. Принцип прямоточности дает возможность организовать производственный процесс так, чтобы перемещение узлов и деталей выполнялось кратчайшими путями по всем операциям без пересечений и без встречных потоков. Такая организация технологий обеспечивает сокращение длительности производственного цикла, снижение затрат на транспортировку узлов и деталей.

5. Принцип непрерывности производственного процесса уменьшает всякие простои и перерывы в технологических процессах и в целом производственном цикле. Этот принцип позволяет полнее загрузить оборудование и увеличить производительность труда рабочих.

6. Принцип ритмичности:выпуск в равные промежутки времени одинакового количества продукции и соответственно повторение через эти промежутки времени производственного процесса на всех его этапах и операциях, т.е. равномерная работа в равные промежутки времени производственного процесса на всех его стадиях. Производственный ритм подразделяется на ритм выпуска продукции, операционный (промежуточный) ритм и ритм запуска. Ведущим является ритм выпуска продукции. Он обусловлен производственной программой цехов или заводов в целом.

Типы производствав зависимости от применяемых вариантов разделения труда, организации технологических процессов на рабочих местах и от принципов организации трудовых процессов, а также от количества наименований продукции:

1. Массовое производство – это такое производство, которое характеризуется постоянством выпуска в больших количествах ограниченной номенклатуры изготовляемой (реализуемой) продукции. Обычно такой тип производства наиболее широко предполагает поточную организацию труда и поточное производство.

Примером массового производства может служить производство подшипников, часов, автомобилей, обуви и т.п. Массовое производство используется преимущественно в машиностроении, приборостроении, а также там, где применяются поточные линии, автоматические линии, обрабатывающие центры и т.п.

2. Серийное производство – это такое производство, которое характеризуется периодичным выпуском ограниченной номенклатуры продукции (ремонтов) с преобладанием серийных процессов, при которых рабочие места специализируются на выполнении двух или нескольких закрепленных за ними операций.

Серийное производство – тип организации производства, для которого характерен выпуск продукции партиями, сериями однородных или одинаковых изделий. Чем больше серия или партия, тем ниже себестоимость продукции. Особенности серийного производства – широкая специализация рабочих мест с переналаживающимся оборудованием. Серийное производство в основном ведется в отраслях машиностроения и металлообработки, где изделия выпускаются сериями или партиями.

3. Единичное производство – это такое производство, которое характеризуется единичным выпуском продукции, в разовом порядке, в количестве одного или нескольких штук каждого наименования. В этом типе производства рабочие операции не закреплены за рабочими местами. Однако некоторые специализированные рабочие места могут иметь место. Это обусловлено конструктивными и технологическими условиями и особенностями объекта – предмета труда.

Некоторые отличительные особенности трех основных типов производства можно представить в виде табл. 3.1.

Тип производства определяет формы организации производственных и технологических процессов на предприятии, организацию и оснащение рабочих мест, контингент и квалификацию работников, способы перемещения узлов и деталей – предметов труда в пределах одного цикла и применение соответствующих принципов организации процессов производства.

В локомотивных депо в основном все ремонтные работы выполняются по принципам единичного производства. Однако в некоторых случаях при выполнении ремонтов отдельных агрегатов локомотивов работы организовываются по принципам мелкосерийного производства.

Таблица 3.1. Некоторые отличительные особенности производств

| Основные направления оценки производства | Массовое производство | Серийное производство | Единичное производство |

| Номенклатура продукции | Постоянная | Малоустойчивая, повторяющаяся | Разнообразная, неповторяющаяся |

| Динамика выпуска | Непрерывная | В основном регулярная повторяемость | Случайная, единичная |

| Характеристика рабочих мест | Каждое рабочее место для одной операции | Рабочее место может быть пригодно для выполнения нескольких операций | Специализация рабочего места отсутствует |

| Характеристики оборудования | Специализированное; Узкоспециализирован-ное; специальное | Универсальное; специализированное или частично специализированное | Универсальное (общего назначения) |

| Характеристика применяемого инструмента (средств труда, оснастки) | Специальная оснастка | Частичное применение специальной оснастки | Универсальная оснастка |

| Расстановка оборудования | По технологическому процессу | По типам оборудования и технологическим требованиям | По типам оборудования |

| Характеристика организации производства | Поточные линии; автоматические линии | Групповые поточные линии: отдельные, замкнутые участки по партиям, группам, сериям | Технологические участки |

| Оценка трудоемкости изготовления продукции | Наименьшая | Средняя | Большая |

| Относительная себестоимость | Самая низкая | Средняя | Высокая |

Каждому типу производства соответствует определенная форма организации работы и способ расположения оборудования. Формы организации производства подразделяются при сборочных процессах на стационарную, прямоточную и поточную, при обработке – на штучную, партионную и поточную.

Стационарная форма. При этой форме сборку узла или агрегата обычно производят на постоянной сборочной позиции. Эта форма свойственна главным образом единичному производству, но применяется иногда для отдельных узлов и в серийном.

Прямоточная форма характеризуется расположением рабочих мест в порядке закрепленных за ними технологических операций. Детали передаются поштучно, но время выполнения отдельных операций не всегда одинаково (или кратно такту), т.е. синхронизация времени операции имеет место не на всех участках линии. Поэтому около рабочих мест, на которых время выполнения операции больше такта, создаются заделы деталей. Передача деталей осуществляется с помощью рольгангов, наклонных желобов и других немеханизированных транспортных устройств. Эта форма организации свойственна массовому производству.

Поточная форма предусматривает расположение рабочих мест в порядке технологического процесса. На каждом рабочем месте выполняется одна элементарная операция. Время выполнения операций согласовано с производительностью и общим ходом производственного процесса, т.е. обеспечивается синхронизация операций и определенный такт для всех рабочих мест. В зависимости от способа регулирования такта и транспортировки деталей различают следующие виды организации работы непрерывным потоком:

А) с передачей деталей вручную;

Б) с передачей деталей немеханизированными транспортными устройствами;

В) с предуказанным тактом, который регламентируется с помощью световых или звуковых сигналов, подаваемых по истечении времени, предусмотренного на выполнение операции;

Г) с периодической подачей деталей механическим транспортером.

Штучная форма организации производства характеризуется изготовлением узлов и агрегатов отдельными экземплярами или небольшими повторяющимися заказами, например уникального оборудования, специальной сложной оснастки, образцов новой продукции, ремонтом оборудования и т.д.

Партионная форма организации производства предусматривает выпуск продукции сериями и запуск деталей в производство партиями по специально разрабатываемым графикам.

Дата добавления: 2021-06-28; просмотров: 571;