Понятие о припуске.

Припуском на обработку называется слой металла, подлежащий удалению с поверхности заготовки в процессе обработки для получения готовой детали. Размер припуска определяют разностью между размером заготовки и размером детали по рабочему чертежу; припуск задается на сторону.

Припуски подразделяют на общие, т.е. удаляемые в течение всего процесса обработки данной поверхности, и межоперационные, удаляемые при выполнении отдельных операций. Межоперационный припуск определяется разностью размеров, полученных на предыдущих операциях.

Обозначая общий припуск на обработку г0, размер заготовки а3 и размер готовой детали ая, получаем:

для наружных поверхностей zo=aз—ад;

для внутренних поверхностей zo= ад —aз .

Обозначив припуск на данной операции zм, размер, полученный на предшествующей операции, аз и размер, который должен быть получен на данной операции, b, определим межоперационный припуск:

Для наружных поверхностей zM=a–b;

Для внутренних поверхностей zM=b–а.

Общий припуск на обработку равен сумме межоперационных припусков по всем технологическим операциям – от заготовки до размеров детали по рабочему чертежу: zo=ΣzM.

Для наружных поверхностей значение разности размеров, получаемых на предшествующей и последующей операциях, является положительной величиной, а для внутренних – отрицательной.

Факторы, влияющие на размер припуска.Размер припуска зависит от толщины поврежденного поверхностного слоя, т. е. от толщины корки для литых заготовок, обезуглероженного слоя для проката, глубины поверхностных неровностей, раковин, трещин и пр., а также от неизбежных производственных и технологических погрешностей. Эти погрешности являются совокупностью погрешностей заготовки и погрешностей, возникающих при выполнении отдельных технологических операций. Для компенсации последних необходимо предусматривать припуск, размер которого сможет обеспечить соответствующее качество данной заготовки на последней операции обработки.

Производственные погрешности характеризуются отклонениями размеров, геометрическими нарушениями формы и отклонениями взаимосвязанных поверхностей, поверхностными микронеровностями, глубиной дефектного поверхностного слоя.

Геометрические погрешности формы (овальность, огранка, конусообразность, выпуклость, вогнутость и др.) должны находиться в пределах поля допуска на размер. Микронеровности при расчете припусков учитывают для каждой технологической операции. Глубина дефектного поверхностного слоя зависит от способа изготовления заготовок. Например, в отливках из серого чугуна дефектный поверхностный слой представляет собой перлитную корку, которую удаляют для сохранения режущих свойств инструмента при последующей обработке подкоркового слоя; поверхностный слой проката характеризуется обезуглероженной зоной, снижающей предел прочности металла: удаление этого слоя повышает прочностные свойства обрабатываемой заготовки. Наряду с этим при обработке заготовок из проката в поверхностном слое возникает наклеп, постепенно уменьшающийся в глубину заготовки. При обработке целесообразно удалять зону резко выраженной деформации, т. е. верхнюю часть наклепанного слоя, где обычно наблюдается изменение структуры металла.

Отклонения взаимосвязанных поверхностей (отклонения от параллельности и перпендикулярности осей и поверхностей, эксцентриситет отверстий и др.) также следует учитывать при расчете припусков, но, так как эти отклонения не связаны с погрешностями на размеры поверхностей, их нужно учитывать отдельно.

Наряду с перечисленными отклонениями в процессе обработки возникают погрешности установки, которые также должны быть компенсированы соответствующим увеличением припуска.

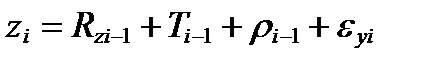

Таким образом, наименьший межоперационный припуск на обработку z1при наименьшем предельном размере заготовки для наружных поверхностей и при наибольшем предельном размере для внутренних поверхностей может быть определен из формулы

где RZi-1 –средняя высота микронеровностей; Ti-1 – глубина дефектного поверхностного слоя; ρi-1 – геометрическая сумма пространственных отклонений взаимосвязанных поверхностей;

εу i– погрешность установки; i–1 – индекс, характеризующий предшествующую операцию; i– индекс, характеризующий данную операцию. Отсюда следует, что в межоперационный припуск входят погрешности предшествующей операции и погрешности установки данной операции.

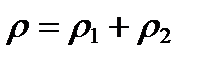

При обработке плоских поверхностей учитывают наибольшее из пространственных отклонений взаимосвязанных поверхностей по нормали к обрабатываемой поверхности; тогда суммарное значение ρ будет определяться как векторная сумма пространственных отклонений. Для одинакового направления векторов ρ1 и ρ2

Для противоположного направления векторов

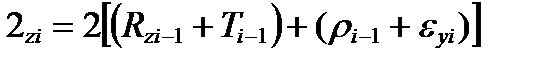

Наименьший размер межоперационного припуска на диаметр (при обработке поверхностей тел вращения) удваивается. Тогда

При обработке поверхностей вращения учитывают суммарное значение отклонений взаимосвязанных поверхностей, векторы которых могут иметь любое направление, поэтому в тех случаях, когда нельзя установить их вероятное направление, следует пользоваться формулой

Погрешность установки εуi,- определяют как векторную сумму погрешностей базирования и погрешностей закрепления. Погрешность базирования определяется из геометрических связей в зависимости от принятой схемы установки, а погрешность закрепления – также и в зависимости от силы зажатия. Например, погрешность установки в радиальном направлении при обработке в самоцентрирующем патроне деталей диаметром 80...100 мм составляет для отливок в песчаные формы, горячего проката и штамповок εy=0,5 мм, для отливок по выплавляемым моделям и предварительно обработанной поверхности εу=0,12 мм, для отливок под давлением и чисто обработанной поверхности εу=0,06 мм и т.д.

В некоторых случаях в формуле определения наименьшего размера припуска могут отсутствовать некоторые составляющие, например величина Ti-1 (глубина дефектного поверхностного слоя), которая учитывается только для заготовки. При обработке заготовок из чугуна и цветных сплавов значение Т после черновой операции исключается из формулы, так же как и после термообработки; после черновой и чистовой обработки отдельных заготовок значение Т принимается равным глубине наклепанного слоя, составляющего после притирки 3…5 мкм, тонкого обтачивания и растачивания – 15...20, шлифования – 15...20, протягивания – 10...20, чистового развертывания– 10...20, продавливания шариком и раскатки – 20... 25 мкм; при обработке отверстий плавающим режущим инструментом исключается значение pj (векторная сумма отклонений взаимосвязанных поверхностей); при установке обрабатываемой заготовки на плиту, т. е. при совмещении установочной и измерительной баз, из формулы выпадает величина еу (погрешность установки) и т.п.

Влияние размера припуска на экономичность процесса обработки очень велико, так как чем больше припуск, тем большее число рабочих ходов требуется для снятия соответствующего слоя металла, что приводит к повышению трудоемкости процесса, расхода электроэнергии, износу режущего инструмента и увеличивает отходы металла, превращаемого в стружку. Завышенные припуски приводят к увеличению парка оборудования и производственных площадей, необходимых для его размещения. Размер припуска обеспечивается точностью изготовления заготовок, однако повышение требований к точности в ряде случаев повышает и себестоимость их изготовления в заготовительных цехах, поэтому припуск следует выбирать оптимальным, т. е. обеспечивающим качество обработанной поверхности при наименьшей себестоимости обработки в механических и заготовительных цехах.

Межоперационные припуски и допуски.Чтобы обеспечить постоянные межоперационные припуски на каждой из операций, размер обрабатываемой поверхности должен находиться в определенных пределах, характеризующих межоперационный допуск. Общий припуск на обработку складывается из суммы наименьших межоперационных припусков и межоперационных допусков без допуска на последнюю операцию. Допуск на последнюю операцию должен соответствовать допуску на окончательную обработку данной поверхности.

Допуск δi-1 на размер детали на предшествующей операции определяют как разность наибольшего и наименьшего предельных значений припуска:

δi-1 = zimax – zimin

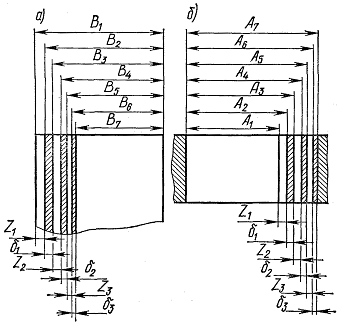

На рис. 8.1. показаны схемы расположения межоперационных припусков и допусков при обработке заготовок вала, где В1– размер заготовки; В2 и В3– наибольший и наименьший предельные размеры заготовки после первой операции; В4 и В5– то же, после второй операции; В6и В7– после третьей операции; z1иδ1– межоперационные припуск и допуск на первую операцию; z2 и δ2— то же, на вторую операцию; z3и δ3– на третью операцию, и отверстия, где А1– размер отверстия в заготовке; А2и А3– наименьший и наибольший предельные размеры отверстия после первой операции;A4иА5– то же, после второй операции; A6 и А7–после третьей операции.

Между предварительной и чистовой обработкой суммарный припуск распределяется следующим образом: 60% суммарного припуска приходится на предварительную обработку и 40% на чистовую или 45% – на предварительную, 30% – на получистовую и 25%– на чистовую обработку.

Рис. 7.1. Схема расчета припусков.

Расчет межоперационных припусков и предельных размеров обрабатываемых поверхностей по операциям ведут в определенной последовательности: вначале определяют базовые опорные поверхности для обработки и порядок выполнения технологических операций, а затем значения Ri-1, Тi-1,pi-1,εуi, и δi-1 , после чего расчетные размеры припусков по всем операциям.

Для наружных поверхностей вначале находят расчетные размеры обрабатываемой заготовки для последней операции, устанавливая таким образом наименьший предельный размер детали по чертежу. Для внутренних поверхностей определяют наибольший предельный размер детали по чертежу. Затем для определения наименьшего расчетного размера заготовки на предшествующей операции к наименьшему предельному размеру (для наружных поверхностей) прибавляют размер межоперационного припуска, а из наибольшего предельного размера (для внутренних поверхностей) вычитают размер межоперационного припуска. В таком же порядке определяют расчетные размеры по всем операциям.

Наибольший предельный размер заготовки для наружных поверхностей находят, суммируя допуск с наименьшим предельным размером, а наименьший предельный размер (для внутренних поверхностей) –вычитая допуск из наибольшего предельного размера. Тогда наибольшее предельное значение межоперационного припуска для наружных поверхностей zMmaxбудет определяться как разность наибольших предельных размеров, а наименьшее zMmin– как разность наименьших предельных размеров предшествующей и данной операций.

Для внутренних поверхностей предельные значения межоперационных припусков определяют: zMmin– как разность наименьших предельных размеров и zMmax– как разность наибольших предельных размеров на данной и предшествующей операциях.

Затем, суммируя межоперационные припуски, находят общий припуск на обработку заготовки (z0maxиzоmin) и делают проверку сопоставлением разности припусков и допусков: zMmax–zМmin = δз - δд ;при этом разность предельных значений межоперационных припусков должна быть равна разности межоперационных допусков, а разность общих припусков – разности допусков на размер заготовки и детали по чертежу.

Условия расчета припусков зависят от вида заготовки. Так, при обработке заготовок из калиброванной и горячекатаной стали (прутка) после определения расчетного наименьшего предельного размера заготовки D3=Dд= 2z0 подбирают по сортаменту ближайший диаметр прутка Dc; тогда действительный общий припуск на обработку составит

2z01 = Dc-Dд,

где 2 z0– расчетный общий припуск на обработку (по диаметру); Dд– наименьший предельный размер детали по чертежу.

При обработке ступенчатых валов из проката размер заготовки определяют так же, но наибольший предельный размер детали по чертежу принимают по ступени наибольшего диаметра, тогда остальные ступени обрабатывают с так называемым напуском. Если напуск не может быть снят за один рабочий ход, то в первом рабочем ходе удаляют 60% напуска, а во втором – 40%. В дальнейшем ступени обрабатывают без напуска и межоперационные припуски определяют в обычном порядке.

При расчете припусков для штампованных заготовок необходимо учитывать напуски, упрощающие конфигурации заготовки (углубление, переходы, уступы и т. д.), а также штамповочные уклоны и радиусы закруглений. Припуски на обработку штампованных заготовок с учетом радиусов закруглений определяют по формуле

rц + zоmin– Нд + Нз≥ r3,

где rд–радиус закругления готовой детали; r3– то же, заготовки; z0mjn– наименьший припуск на обработку; Нд– нижнее отклонение размера готовой детали; Н3– то же, заготовки.

При расчете припусков для отливок учитывают необходимые напуски, упрощающие конфигурацию заготовки, а также формовочные уклоны, радиусы литых галтелей и построения переходов при изменении сечений отливки. Кроме того, предусматривают дополнительные припуски на поверхности, расположенные в верхней части заготовки. Наряду с этим при расчете припусков учитывают коробление литых заготовок, а также смещение стержней, образующих внутренние поверхности. Припуск, компенсирующий коробление, устанавливают в зависимости от жесткости конструкции отливки. Его обычно удаляют при обдирочных операциях, однако это вызывает погрешности от деформаций, вызванных остаточными напряжениями в материале заготовок, поэтому при расчете припуска на отделочные операции учитывают составляющие этой погрешности –0,3 мм на 1 м длины литой заготовки.

При определении припуска на обработку отверстий в литых заготовках следует также учитывать смещение оси отверстия относительно взаимосвязанных поверхностей. При установке заготовки на станке по отверстию смещение оси учитывают в припуске на обрабатываемую поверхность, а при обработке этого же отверстия от опорной поверхности – в припуске на обработку отверстия.

Справочные данные для расчета припусков обычно разрабатывают по отраслям машиностроения в виде нормативных таблиц с учетом способов обработки, вида заготовок, требуемой точности и других производственных и технологических факторов. Эти справочные данные периодически пересматривают по мере развития техники и повышения уровня технологии производства.

Дата добавления: 2017-01-16; просмотров: 5278;