Сверхтвердые инструментальные материалы (СТМ)

Наиболее эффективное применение алмазного инструмента получают на чистовых и отделочных операциях при обработке деталей из цветных металлов и их сплавов, а также неметаллических и композиционных материалов. Алмаз, как инструментальный материал имеет два существенных недостатка - относительно низкую теплостойкость и диффузионное растворение в железе при высоких температурах, что практически исключает использование алмазного инструмента при обработке сталей и сплавов, способных образовывать карбиды. В то же время, благодаря очень высокой теплопроводности, режущая кромка лезвия интенсивно охлаждается, поэтому алмазный инструмент пригоден для работы с высокими скоростями резания.

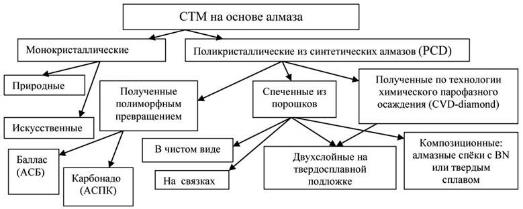

Типы существующих в мировой практике СТМ на основе алмазов представлены на рис. 6.23.

Рис. 6.23 Сверхтвердые материалы для лезвийного инструмента на основе алмаза

Монокристаллические алмазные лезвийные инструменты применяют для обработки радиотехнической керамики, полупроводниковых материалов, высокоточной обработки цветных сплавов. Монокристаллический алмазный инструмент характеризуется рекордными показателями по износостойкости и минимальным радиусом округления режущей кромки, что обеспечивает высокое качество обработанной поверхности. Следует учитывать, что стоимость монокристаллического алмазного лезвийного инструмента в разы превосходит стоимость алмазного инструмента из поликристаллов. Преимущества инструментальных поликристаллических алмазов (ПКА, за рубежом PCD), в сравнении с монокристаллическими, связаны с произвольной ориентацией кристаллов в рабочем слое режущих пластин, что обеспечивает высокую однородность по твердости и стойкости к истиранию во всех направлениях при больших показателях прочности. Из поликристаллических алмазов, полученных на основе фазового перехода, распространение для лезвийного инструмента получили марки АСПК, которые получают из графита при синтезе в присутствии металлорастворителей. Марки АСПК выпускаются в виде цилиндров диаметром 2, 3 и 4 мм, длиной до 4 мм.

Из всех видов PCD наибольшее распространение имеют алмазные инструменты полученные спеканием порошков алмазов (размер 1...30 мкм) в присутствии кобальтового катализатора. Примером могут служить мелкозернистые CMX850 или универсальная марка CTM302 фирмы ElementSix, вставки различной формы ВНИИАЛМАЗ, ОАО "МПО ВАИ". Существенные преимущества по прочности пластин и по удобству их крепления пайкой в корпусе инструмента имеют двухслойные пластины с алмазным слоем на твердосплавной подложке, называемые также АТП - алмазно-твердосплавные пластины. Например, за рубежом такие пластины различных типоразмеров под фирменным названием Compax выпускает Diamond Innovations. Компания Element Six выпускает пластины Sindite с толщиной алмазного слоя от 0,3 до 2,5 мм и различной величиной алмазного зерна. Двухслойный СВБН отечественного производства припаивают в вершине твердосплавной пластины стандартных размеров. К классу композиционных относят алмазосодержащие материалы на основе твердых сплавов, а также композиции на основе поликристаллических алмазов и гегсагонального нитрида бора. Из композитов алмаз - твердый сплав, хорошо зарекомендовавших себя в эксплуатации, следует отметить "Славутич" (из природных алмазов) и "Твесал" (из синтетических алмазов).

Поликристаллы алмаза, полученные химическим парофазным осаждением (CVD-diamond), представляют принципиально новый тип СТМ на основе алмазов. По сранению с поликристаллическими алмазами других типов, они характеризуются высокой чистотой, твердостью и теплопроводностью, но меньшей прочностью. Представляют толстые пленки, а по сути - пластины толщиной 0,3...2,0 мм (наиболее типична толщина 0,5 мм), которые после выращивания отслаиваются от подложки, разрезаются лазером и припаиваются к твердосплавным вставкам. При обработке высокоабразивных и твердых материалов имеют стойкость в несколько раз выше других PCD. По данным компании ElementSix, выпускающих такие PCD под общим названием CVDite, они рекомендуются для непрерывного точения керамики, твердых сплавов, металломатричных композиций. Для обработки сталей не используются. В последние годы появились публикации о промышленном выращивании монокристаллических алмазов по технологии CVD. Таким образом, в ближайшем будущем следует ожидать появления на рынке монокристаллических алмазных инструментов этого типа.

По технологии CVD получают не только алмазный лезвийный инструмент, описанный выше, но и алмазные покрытия на твердом сплаве и некоторых керамических инструментальных материалах. Поскольку температура процесса составляет 600...10000С, такие покрытия не могут быть нанесены на стальной инструмент. Толщина покрытий на инструменте, в том числе сложнопрофильном (сверла, фрезы, СМП), составляет 1...40 мкм. Области рационального использования алмазных покрытий аналогичны инструменту CVD-diamond.

Следует отличать алмазные покрытия от алмазоподобных. Алмазоподобные - Diamond-LikeCoating (DLC) покрытия аморфного типа состоят из атомов углерода, как с алмазными, так и с графитоподобными связями. Алмазоподобные покрытия, наносимые методами физического осаждения из газовой фазы (PVD) и химического осаждения из газовой фазы активированные плазмой (PACVD) имеют толщину 1...30 мкм (обычно около 5 мкм) и характеризуются высокой твердостью и рекордно низким коэффициентом трения. Поскольку процесс нанесения таких покрытий проводится при температурах не выше 300 0С они используются также для повышения стойкости быстрорежущего инструмента. Наибольший эффект от алмазоподобных покрытий достигается при обработке медных, алюминиевых, титановых сплавов, неметаллических материалов и высокоабразивных материалов.

Сверхтвердые композиты на основе нитрида бора.СТМ на основе поликристаллического кубического нитрида бора (ПКНБ в России и PCBN за границей), незначительно уступая алмазу по твердости, отличаются высокой теплостойкостью, стойкостью к циклическому воздействию высоких температур и, что особенно важно, более слабым химическим взаимодействием с железом, поэтому наибольшая эффективность применения инструментов на основе BN имеет место при обработке чугунов и сталей, в том числе высокотвердых.

За рубежом по ISO 513 подразделение марок PCBN ведется по содержанию в материале кубического нитрида бора: с высоким (70...95%) содержанием BN (индекс "H") и относительно небольшим количеством связки, и с низким (40...70%) содержанием BN (индекс "L"). Для низкосодержащих марок PCBN используется керамическая связка TiCN. Марки с высоким содержанием BN рекомендуются для высокоскоростной обработки чугуна всех типов, в том числе закаленных и отбеленных, а также точения жаропрочных никелевых сплавов. PCBN с низким содержанием BN, обладают большей прочностью и используются в основном для обработки закаленных сталей, в том числе при прерывистой обработке. Фирмой Sumitomo Electric также выпускаются пластины PCBN с керамическим покрытием (тип BNC), имеющие повышенную стойкость при высокоскоростной обработке сталей и обеспечивающие высокое качество обработанной поверхности.

Помимо однородных по структуре, ПКНБ выпускаются в виде двухслойных пластин с твердосплавной основой (аналогично ПКА). Композиционные ПКНБ получают спеканием смеси порошков синтетического алмаза и кубического или вюрцитного нитрида бора. В зарубежных странах материалы на основе вюрцитного нитрида бора широкого применения не имеют.

Назначение СТМ на основе кубического нитрида бора:

Композит 01 (Эльбор Р), Композит 02 (Бельбор Р) - тонкое и чистовое точение без удара и торцовое фрезерование закалённых сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15%.

Композит 03 (Исмит) - чистовая и получистовая обработка закалённых сталей и чугунов любой твёрдости.

Композит 05, композит 05ИТ, композит КП3 - предварительное и окончательное точение без удара закалённых сталей до 55HRC и серого чугуна твердостью 160...600HB, глубина резания до 0,2...2 мм, торцовое фрезерование чугуна.

Композит 06 - чистовое точение закалённых сталей до 63HRC.

Композит 10 (Гексанит Р), композит КП3 - предварительное и окончательное точение с ударом и без удара, торцовое фрезерование сталей и чугунов любой твёрдости, твёрдых сплавов с содержанием связки более 15% , прерывистое точение, обработка наплавленных деталей. Глубина резания 0,05...0,7 мм.

Томал 10, Композит 10Д - черновое, получерновое и чистовое точение и фрезерование чугунов любой твёрдости, точение и растачивание сталей и сплавов на основе меди, резание по литейной корке.

Композит 11 (Kиборит) -предварительное и окончательное точение, в том числе с ударом, закалённых сталей и чугунов любой твёрдости, износостойких плазменных наплавок, торцовое фрезерование закалённых сталей и чугунов.

За рубежом лезвийные инструменты на основе PCBN выпускают фирмы ElementSix, Diamond Innovations, Sumitomo Electric Industries, Toshiba Tungalloy, Kyocera, NTK Cutting Tools, Ceram Tec, Kennametal, Seco Tools, Mitsubishi Carbide, Sandvik Coromant, ИСМ (Украина), Widia, Ssangyong Materials Corporation и др.

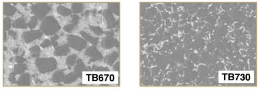

Основная область эффективного применения лезвийного режущего инструмента из СТМ – автоматизированное производство на базе станков с ЧПУ, многоцелевых станков, автоматических линий, специальных скоростных станков. В связи с повышенной чувствительностью инструментов из СТМ к вибрациям и ударным нагрузкам, к станкам предъявляются повышенные требования в отношении точности, виброустойчивости и жесткости технологической системы. Различные виды СBN (композиты на основе кубического нитрида бора) применяют для обработки закаленных сталей и чугуна, которые имеют высокую твердость и прочность. Композиты показывают отличные эксплуатационные характеристики во время обработки и обеспечивают хорошее качество поверхности, благодаря своему химическому составу и современной технологии спекания (рис. 6.24).

Рисунок 6.24 – Типичные изображения микроструктуры композита на основе CBN

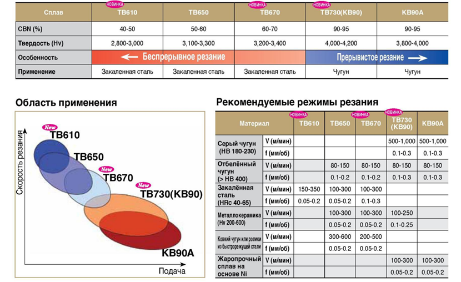

Применение инструмента из СТМ позволяет увеличить производительность обработки в несколько раз по сравнению с твердосплавным инструментом, при этом улучшается качество обработанных поверхностей и исключается необходимость последующей абразивной обработки. Выбор оптимальной скорости резания определяется величиной снимаемого припуска, возможностями оборудования, подачей, наличием ударных нагрузок в процессе резания и многими другими факторами (рис. 6.25, 6.26).

Рисунок 6.26 – Области применения некоторых марок композитов

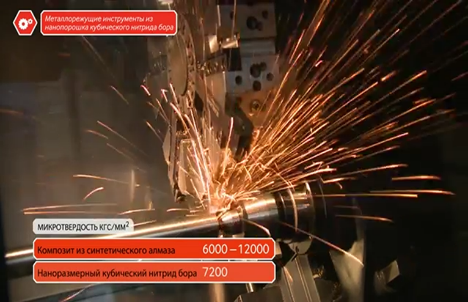

Рисунок 6.26 – Пример обработки закаленных сталей инструментом из СТМ

7 ПРИНЦИПЫ ПОСТРОЕНИЯ ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРИ ОБРАБОТКЕ МАТЕРИАЛОВ РЕЗАНИЕМ.

Дата добавления: 2017-01-16; просмотров: 5012;