Методы оптимизации режимов резания

Расчет оптимального режима резания является одной из самых распространенных технологических задач в машиностроении. Это вызвано тем, что себестоимость обработки, расход инструмента, производительность труда станочников и операторов оборудования существенно зависят от назначенных режимов резания.

Параметры режимов резания существенно влияют на стойкость режущих инструментов. Повышение численных значений режимов резания и, в особенности, скорости резания снижает стойкость инструмента. Это означает, что существуют такие режимы резания, которые по производительности являются оптимальными.

Практически решение рассматриваемой задачи оптимизации сводится к определению режимов резания, обеспечивающих выбранные критерии оптимальности обработки деталей в конкретных организационно-технических условиях. Критерием оптимальности обычно служит одно из трех экономических требований: минимальная себестоимость обработки детали, минимальный расход режущего инструмента, максимальная производительность труда, т.е. минимальное основное (машинное) время обработки. Первый критерий наиболее обоснован для большинства операций обработки резанием, но его применение предварительно требует большого объема расчетных работ и исходной информации, зачастую не полностью известной. Выбор второго критерия целесообразен в тех случаях, когда оборудование на данной операции недогружено из-за недостаточной производительности на предшествующих операциях. Использование третьего критерия необходимо для тех операций, которые лимитируют по производительности последующие операции технологического процесса изготовления детали. Однако целесообразно его применять и тогда, когда не удается воспользоваться первым критерием из-за недостатка исходной информации или чрезмерного объема необходимых расчетов. Поэтому в практике технологических расчетов этот критерий является основным и в дальнейшем будет нами использован.

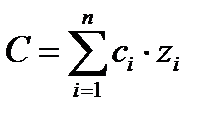

Математическая формулировка задачи оптимизации имеет вид: найти минимум (максимум)

при ограничениях:

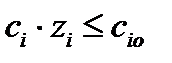

при ограничениях:  ;

;

где:zi – показатели операции;  ; xj – независимые переменные;

; xj – независимые переменные;

При оптимизации режима резания необходимо учесть, все технологические и организационно-технические ограничения, накладываемые на параметры режима, и выразить эти ограничения аналитически (или графически). В общем случае число ограничений достаточно велико.

Важнейшими являются ограничения, накладываемые требованиями по качеству обработки (шероховатость поверхности, качество поверхностного слоя детали, точность размера и формы обрабатываемой поверхности), ограничения по производительности обработки, ограничения, накладываемые характеристиками станка (мощность приводов, виброустойчивость, допустимые силы и момент сил, дискретные ряды скоростей nст подач sст ограничения, накладываемые инструментом: допускаемые нагрузки, допускаемая глубина резания и т.д.).

Обычно ограничения описываются нелинейными функциями параметров режима. Если изобразить эти ограничения на плоскости управляемых параметров режима соответствующими кривыми, то для каждой из них по одну сторону будет допустимая (этим ограничением) область, а по другую – запрещенная. Если ограничения совместны, то они образуют некоторую область, не противоречащую всем ограничениям, которую называют допустимой областью. Ограничения, участвующие в формировании границ в этой области называют активными. При конкретных условиях обработки далеко не все ограничения являются активными.

Ограничения в виде равенств и неравенств делятся на два вида: ограничительные функции (ОФ) и численные пределы изменений независимых переменных. Первые представляют собой функции, ограниченные определенными значениями требуемых и допустимых величин показателей процесса, в виде

где:  – предельное допустимое значение величины показателя.

– предельное допустимое значение величины показателя.

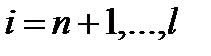

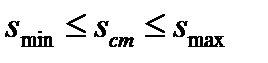

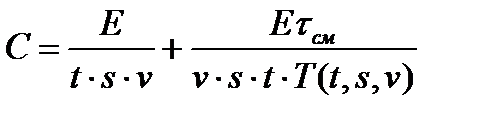

Вторые представляют собой диапазон допустимых значений независимых переменных, например

;

;

Теоретические зависимости в оптимизационных задачах имеют ограниченное применение (лишь в качестве силовых и тепловых ОФ). Такие важные компоненты, как целевая функция (ЦФ) и некоторые ОФ, включают в себя ряд параметров, связанных с износом и стойкостью инструмента, качеством обработки, определяются экспериментально.

Основная цель операции резания: – обработать требуемое число деталей с наименьшими затратами труда, обеспечив необходимое качество. Затраты труда на операцию в принципе могут быть оценены различными показателями. Традиционно в России применяется методика выбора экономического решения, которая производится на основе сопоставления приведенных затрат. Приведенные затраты на обработку одной заготовки:

3 = С + ЕнК,

где: С – себестоимость обработки одной заготовки; Ен - нормативный коэффициент (Е = 0,15); К – удельные капвложения в производственные фонды.

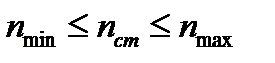

Часть приведенных затрат, зависящая от режущего инструмента

, коп/шт

, коп/шт

где: tм – машинное время обработки, с; tсм – время на смену инструмента, с; И – приведенные затраты на инструмент, коп; Е – приведенные затраты на зарплату, коп/с; N – число деталей, обрабатываемых за период стойкости, шт.

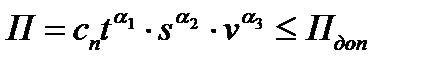

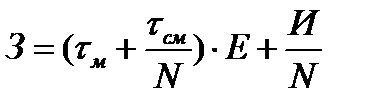

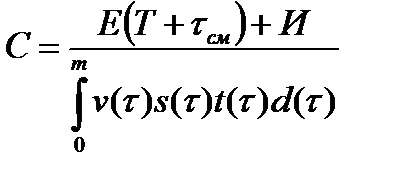

Целевая функция имеет вид:

Сочетание t, s, v, обеспечивающее минимум С, будет соответствовать минимальным приведенным затратам. С – есть средняя (за период стойкости) величина приведенных затрат на удаление единицы объема припуска. При переменных режимах на станках с ЧПУ средняя величина затрат определяется функционалом

Применительно к расчету режимов резания, например, к точению, переменными являются подачи, скорости (числа оборотов в минуту) и глубины резания. В качестве оптимизируемой целевой функции (критерия оптимальности) выбирают производительность, себестоимость, машинное время обработки и т.д. Ограничения, накладываемые на переменные и их функции, возникают в связи с ограниченностью технических возможностей оборудования и инструмента.

Дата добавления: 2017-01-16; просмотров: 4117;