Некоторые сведения по технологии машиностроения

Расчет режимов резания является базой для разработки технически обоснованных норм времени на обработку.

Назначая режим резания на каждый переход обработки детали, следует уяснить, что штучное время обработки рассчитывается на операцию, т.е. объектом технического нормирования является не переход, а операция.

Операция – законченная часть технологического процесса, выполняемая над одной или несколькими одновременно обрабатываемыми деталями одним или группой рабочих непрерывно на одном рабочем месте до снятия с обработки и перехода к обработке другой заготовки. Так, например, одновременная шлифовка нескольких поршневых пальцев, установленных на оправке, является одной операцией, как и шлифовка их каждого в отдельности.

Одну и ту же операцию иногда вынуждены выполнять не один, а два и более рабочих, когда, например, установку и переустановку на станке тяжелых обрабатываемых деталей производят без подъемных приспособлений.

Если непрерывность точения изделия прерывается, допустим, сверлением отверстия обточенной втулки перед ее растачиванием, то имеют место не одна, а две токарные операции.

Переходом называется законченная часть технологической операции, выполняемая при неизменной установке или позиции изделия, режущего инструмента, режима резания и обрабатываемой поверхности. Переход может состоять из одного или нескольких проходов.

Операции обработки на металлорежущих станках бывают одноинструментными и многоинструментными. В первом случае обработка осуществляется на каждом переходе лишь одним инструментом, во втором - за каждую установку заготовка подвергается обработке несколькими одновременно работающими инструментами.

Расчетный или номинальный фонд времени учитывает число и длительность полноценных и сокращенных смен, планируемое время простоя оборудования при техническом обслуживании и ремонтах, регламентируемые перерывы для отдыха рабочих при выполнении тяжелой или вредной работы.

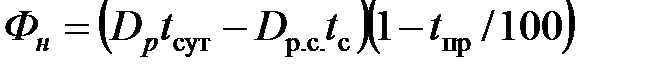

Для единицы оборудования номинальный фонд времени:

где  – число рабочих дней в планируемом периоде; tсут– число рабочих часов в сутки;

– число рабочих дней в планируемом периоде; tсут– число рабочих часов в сутки;  – число рабочих дней сокращенной продолжительности;

– число рабочих дней сокращенной продолжительности;

tc – число часов, на которое сокращаются рабочие сутки; tпр – планируемое время простоя оборудования (3–6 % – для универсального, 10–12 % – для уникального оборудования и в тех же пределах в случаях предоставления рабочим перерывов для отдыха).

В силу ряда случайных событий, неизбежных в производственном процессе, действительный фонд времени Фдотличается от номинального на величину потерь Пф фонда времени:

Фд = Фн + Пф

Причинами таких потерь могут быть отказы оборудования, задержки с подачей на рабочие места технической документации, заготовок и инструментов, непредвиденные невыходы рабочих на работу, нарушения трудовой дисциплины и пр. Таким образом, потери фонда времени:

Пф= Пф.тех+ Пф.орг+ Пф.р

где Пф.тех, Пф.орг, Пф.р – потери фонда времени соответственно по техническим, организационным причинам и по вине работающих.

Затраты времени tна выполнение операций технологического процесса, называемого штучно-калькуляционным временем, слагаются из доли подготовительно-заключительного времени и штучного времени tшт:

t=tп.з/ n+ tшт

где n– число изделий, составляющих партию.

Подготовительно-заключительное время затрачивается на подготовку к изготовлению партии пизделий. Подготовительные работы включают получение задания и ознакомление с ним, изучение чертежей и технологической документации, подготовку рабочего места, настройку оборудования, сдачу изготовленных изделий и прочие работы, относящиеся ко всей партии.

Штучное время представляет собой сумму четырех слагаемых: основного технологического времени tо.т, вспомогательного времени tв, времени обслуживания рабочего места и дополнительного времени tд:

tшт = tо.т + tв + tд

Основное технологическое время tо.т– это время непосредственного воздействия на объект производства: изменение формы, размеров, состояния поверхностного слоя, структуры материала при обработке заготовки или соединение деталей в сборочную единицу, их закрепление и прочие действия в процессе сборки изделия.

Если перечисленные воздействия производятся с помощью оборудования (станка, пресса, печи, сборочной машины) и без участия человека, основное технологическое время называют машинным. При выполнении подобных действий вручную основное технологическое время называют ручным. Если воздействия производятся с помощью машины, но с участием человека, основное технологическое время называют машинно-ручным.

Вспомогательное время tв затрачивается на переходы, сопутствующие процессу непосредственного воздействия на объект производства. К такого рода переходам относят установку и закрепление заготовок для обработки, снятие их после обработки, пуск и остановку оборудования, подвод к заготовке инструмента и отвод его и т.д.

Сумму основного технологического и вспомогательного времени называют оперативным временем:

Tоп = tо.п + tв

Время обслуживания рабочего места представляет собой время, затрачиваемое работающим на уход за рабочим местом и поддержание его в рабочем состоянии. Его подразделяют на две части: время технического и время организационного обслуживания рабочего места.

Время технического обслуживания затрачивается на поднастройку технологической системы, смену затупившегося инструмента, удаление стружки с рабочих органов станка, приспособления.

Время организационного обслуживания рабочего места затрачивается на смазывание и чистку оборудования, удаление стружки с рабочего места и приведение его в порядок.

Время дополнительное tвыделяется на отдых и регламентируется условиями работы (тяжестью и интенсивностью труда). При нормальных условиях работы нормируется лишь время на личные потребности.

Назначенный режим резания прямо или косвенно влияет на все составляющие штучного времени. На основное (машинное) времяТо элементы режима резания оказывают непосредственное влияние. На остальные структурные составляющие штучного времени элементы режима резания оказывают косвенное влияние, через изменение стойкости инструмента Т. Теория резания металлов изучает лишь закономерности, определяющие основное (машинное) время То. Остальные структурные составляющие штучного времени изучаются в последующих курсах технологии машиностроения, экономики и организации производства.

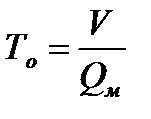

Если обозначить через V объем подлежащего срезанию металла заготовки (объем припуска), а через Qм - объем металла, срезаемый в единицу времени, который можно также назвать интенсивностью (скоростью) съема припуска, то основное (машинное) время можно определить из соотношения

, мин (1.14)

, мин (1.14)

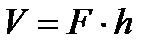

Объем припуска V можно представить в виде произведения площади обработки F на величину (глубину) припуска h:

, мм3

, мм3

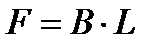

где:  , или

, или

, (1.15)

, (1.15)

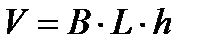

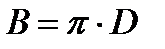

где: В – ширина обрабатываемой поверхности; для тел вращения

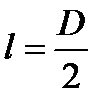

, мм (1.16)

, мм (1.16)

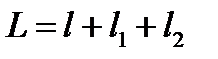

где: L - длина рабочего хода, мм;

, мм; (1.17)

, мм; (1.17)

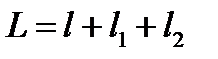

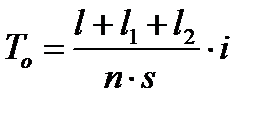

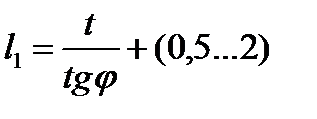

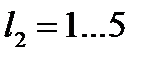

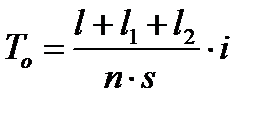

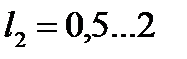

где: l – длина поверхности детали, по которой осуществляется перемещение инструмента в направлении подачи; l1, l2 – величина врезания и перебега инструмента (или детали) в направлении подачи.

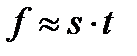

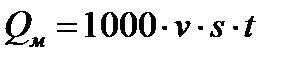

Объем металла Qм, срезаемый в единицу времени, можно представить в виде произведения площади поперечного сечения срезаемого слоя  на скорость резания:

на скорость резания:

, мм3/мин (1.18)

, мм3/мин (1.18)

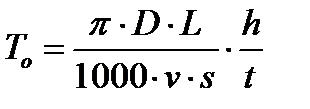

Если подставить (1.16) в (1.15), а затем (1.17) в уравнение основного технологического времени (1.14) , то получим

(1.19)

(1.19)

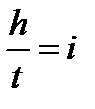

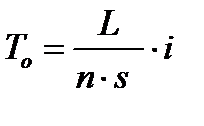

Эту же зависимость можно представить и в другом виде. Если учесть,

– число проходов,

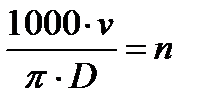

– число проходов,  – число оборотов в минуту, тогда

– число оборотов в минуту, тогда

, мм, (1.20)

, мм, (1.20)

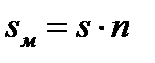

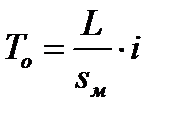

или если воспользоваться понятием минутной подачи:  мм/мин, то

мм/мин, то

В зависимостях (1.15), (1.18), (1.19), (1.20) L представляет собой расчетную длину обработки, величина которой определяется как  , мм,

, мм,

где: l – длина поверхности детали, по которой осуществляется перемещение инструмента в направлении подачи; l1, l2, величина врезания и перебега инструмента (или детали) в направлении подачи, мм.

Значения времени, затраченного на выполнение операции, и его слагаемых могут быть номинальными, действительными и измеренными.

Фонд времени и затраты времени на выполнение операций являются основными компонентами временных связей в производственном процессе. Производными этих величин являются показатели его эффективности: производительность, уровень загрузки оборудования, ритмичность производственного процесса, длительность цикла изготовления изделий, степень выполнения производственного задания и др.

Формулы определения основного (машинного) технологического времени могут быть представлены в следующем виде:

Токарная операция

Обтачивание и растачивание на проход:

, мин;

, мин;

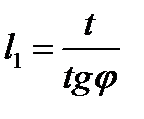

, мм;

, мм;  мм

мм

где: j – главный угол резца в плане.

Отрезка и подрезка торца:

, мин;

, мин;

, мм;

, мм;  , мм;

, мм;  , мм

, мм

где: D – диаметр заготовки по обрабатываемой поверхности.

Дата добавления: 2017-01-16; просмотров: 2425;