Методы физического осаждения износостойких покрытий. Свойства, области применения

Для всех методов физического осаждения покрытий генерация наносимого вещества осуществляется в результате термического перевода твердого вещества в парообразное (испарением, вакуумной дугой или ионным распылением), а дополнительное повышение средней энергии осаждаемых частиц производится за счет их ионизации, осуществляемой различными способами (наложением тлеющего, дугового или высокочастотного разряда или подмешиванием ионов, получаемых от автономных источников).

Методы физического осаждения покрытий универсальны с точки зрения получения гаммы однослойных и многослойных покрытий практически любого состава, в том числе с алмазоподобной и наноразмерной структурой.

Они позволяют реализовывать процессы нанесения покрытий при температурах 500…600 оС, что обеспечивает возможность их применения для быстрорежущих сталей, твердых сплавов и керамики.

На рис. 6.11 представлены микрофотографии поверхности инструментов из быстрорежущей стали и твердого сплава с различными PVD-покрытиями, а в табл. 6.10 – некоторые рекомендации по выбору составов и применению различных покрытий.

Рис. 6.11. Микроструктура поверхностного слоя инструмента

с различными PVD-покрытиями:

а – твердый сплав + TiN-Al2O3; б – быстрорежущая сталь + (Ti,Cr)N;

в – твердый сплав + алмазоподобное покрытие

Таблица 6.10

Все методы физического осаждения покрытий (вакуумно-плазменные методы) основаны на получении в среде вакуума пара осаждаемого материала в результате воздействия на изготовленный из него катод (мишень) различных источников энергии – мощных высокотемпературных нагревателей, лазерного луча, электронных и ионных пучков, катодных пятен вакуумной дуги, сильноточного импульса и др. Данные методы позволяют получать пар практически любого твердого вещества, а для синтеза его соединений на поверхности инструмента (например, нитридов, оксидов или карбидов) используются нетоксичные газы, такие как азот, кислород, ацетилен и другие, не представляющие опасности для окружающей среды. Кроме того, как уже было отмечено, при реализации PVD-процессов отсутствует необходимость в нагреве инструмента до высоких рабочих температур. Все отмеченное значительно расширяет диапазон применения PVD-методов и делает их более универсальными по сравнению с CVD.

Однако для достижения такой же высокой плотности, твердости и других характеристик покрытий, как при их осаждении методом CVD, необходимо не только подготовить должным образом (очистить от загрязнений, активировать, а если нужно, то и нагреть) поверхность инструмента, но и обеспечить определенное энергетическое состояние, как осаждаемого пара, так и поверхности покрытия.

Все вакуумно-плазменные методы, используемые для нанесения покрытий, можно условно разбить на три самостоятельные группы: ионно-термическое испарение, электродуговое испарение и осаждение распылением.

Многослойные покрытия повышенной трещиностойкости имеют более высокую микротвердость и прочность сцепления с инструментальной основой по сравнению с двухслойными покрытиями на основе нитрида и карбонитрида титана. На фотографиях контактных площадок на передней поверхности (рис. 4.46), видно, что для покрытия TiCN-(Ti,Zr)N-TiN в сравнении с покрытием TiCN-TiN характерно меньшее количество трещин и меньшая площадь его разрушения по сравнению с TiCN-TiN за одно и то же время работы инструмента.

Рис 6.12 6.13

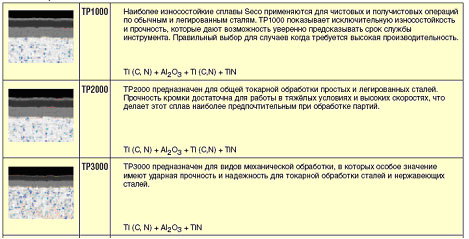

Рисунок 6.14 Рекомендации по применению некоторых многослойных покрытий

Рисунок 6.15 – Свойства многослойных покрытий нанесенных PVD

Дата добавления: 2017-01-16; просмотров: 3012;