Физические составляющие сил резания

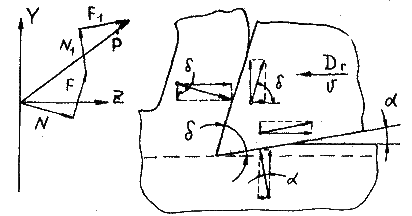

При механической обработке готовая деталь-изделие требуемой формы и качества обработанных поверхностей получается в результате удаления с заготовки слоя (слоев) припуска в виде стружки, состоящей из пластически деформированного обрабатываемого материала. Пластическое деформирование срезаемого слоя припуска происходит под действием силы, превосходящей сопротивление обрабатываемого материала его деформации и разрушению. Для выявления физической природы сил, действующих на режущий инструмент со стороны обрабатываемого материала, представленную на рис. 5.1. плоскую систему сил, действующих на режущий инструмент при свободном резании. Образующаяся стружка опирается на переднюю поверхность инструмента и действует на него с силой нормального давления N.

а б

Рис.5.1. Система сил. а – пространственная система сил;

б – плоская система сил

Кроме этого стружка перемещается по передней поверхности и действует на нее с силой трения F. Со стороны главной задней поверхности обрабатываемый материал в результате упругого последействия давит на заднюю поверхность с силой нормального давления N1. Перемещение поверхности резания относительно задней поверхности инструмента вызывает действие силы трения F1. Таким образом, на площадках контакта обрабатываемого материала с режущим инструментом на рабочих поверхностях последнего действуют нормальные и касательные силы, геометрическая сумма которых рис.5.1. дает равнодействующую P, произвольно направленную в пространстве.

В инженерных расчетах используется не сама эта сила, а ее проекции на взаимно перпендикулярные направления: направление Z и направление Y. Каждая проекция называется составляющей силы резания и имеет свое собственное название: проекция на ось Z называется главной составляющей силы резания, обозначается Pz, проекция на ось Y называется радиальной составляющей силы резания, обозначается Py.

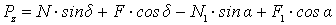

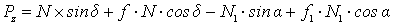

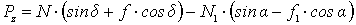

Пластическая деформация смятия срезаемого припуска происходит под действием силы Pz, равной сумме проекций всех действующих в зоне резания сил на ось Z

,

,

Здесь: N- нормальная сила на передней поверхности,

F- сила трения на передней поверхности,

N1 и F1- нормальная сила и сила трения на задней поверхности,

α - главный задний угол,

δ - угол резания.

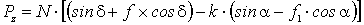

или

,

,

,

,  ,

,

где f и f1- коэффициенты трения на передней (f) и задней (f1) поверхностях.

Первые теоретические расчеты сил, действующих на рабочих поверхностях инструмента, были выполнены К.А.Зворыкиным на основе схемы процесса образования стружки с единственной плоскостью сдвига. Системы сил на передней и главной задней поверхностях инструмента показаны на рис. 5.2. Из условия равенства сил действующих со стороны стружки на резец и, со стороны резца на стружку К.А.Зворыкин получил основные соотношения для расчета составляющих усилия резания.

| δ |

| γ |

| O |

| Y |

| Z |

| a |

| Nз |

| а1 |

| ω |

| Ф |

| Fп |

| R |

| Nп |

| Pz |

| Rп |

| Rз |

| V |

Рис. 5.2. Система сил на передней и главной задней поверхностях инструмента.

На рабочих поверхностях инструмента действуют силы нормального давления Nп; Nз и силы трения Fп =m×Nп; Fз =m1Nз; Очевидно, что аналогичные системы сил Ni и Fi действуют не только на передней и главной задней, но и на остальных рабочих поверхностях.

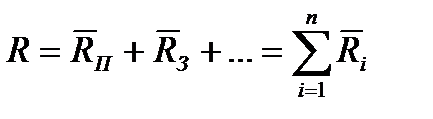

Равнодействующая сил резания:

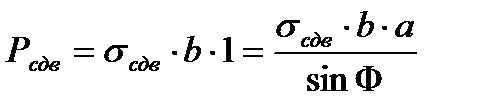

Силы трения Fп, Fз и нормального давления Nп, Nз определяют положение равнодействующих `R, `Rп, `Rз и называются физическими составляющими усилия резания. В связи с тем, что Fп/Nп¹Fз/Nз существует также и неравенство коэффициентов трения на передней и задних поверхностях инструмента: m¹m1. Сила Pсдв, осуществляющая сдвиг элемента стружки определяется путем проектирования равнодействующей`R на плоскости сдвига:

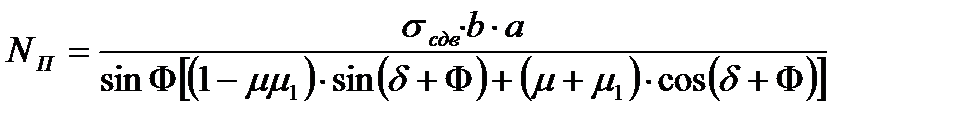

(5.10)

(5.10)

где: b×a - сечение среза;

sсдв - предел прочности на сдвиг обрабатываемого материала.

На сопротивление сдвиговым деформациям срезаемого слоя влияет также сила`Nсдв, определяемая как сумма проекций сил`Nп и`Fп на направление нормали к плоскости сдвига.

Из рис. 5.2 следует, что:

,

,

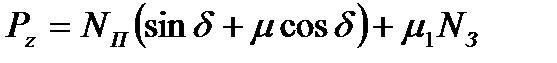

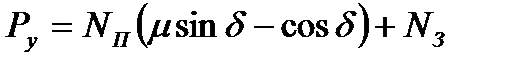

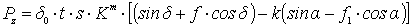

Проектируя составляющие на направления OZ и OY, получим:

,

,

Если принять, что нормальная сила на задней поверхности пропорциональна силе нормального давления на передней поверхности, что N1=k. N, где k-коэффициент пропорциональности, тогда: можно записать, что

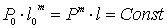

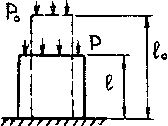

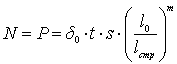

В этом уравнении силу N можно условно принять равной силе политропического сжатия P при пластическом деформировании образца (рис.5.3), которое протекает согласно закону:

,

,

откуда

На рис.5.3: P– сила, действующая в ходе процесса пластической деформации;

P0 – сила, необходимая для начала пластического деформирования;

l0–длина сжимаемого стержня;

l– длина стержня после пластической деформации.

Рис.5.3. Схема процесса политропического сжатия.

Отождествляя процесс резания с процессом пластической деформации срезаемого слоя, считаем, что сжимаемый стержень имеет поперечное сечение  , срезаемый слой имеет длину

, срезаемый слой имеет длину  ; силу

; силу  отождествляем с силой

отождествляем с силой  , действующей на переднюю поверхность инструмента в процессе резания. После срезания слоя припуска длиной

, действующей на переднюю поверхность инструмента в процессе резания. После срезания слоя припуска длиной  получается стружка длиной

получается стружка длиной  .

.

Сила

,

,

тогда

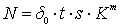

отношение  есть коэффициент усадки стружки

есть коэффициент усадки стружки  , следовательно

, следовательно

,

,

где

– условный предел текучести,

– условный предел текучести,

– глубина резания,

– глубина резания,

– подача,

– подача,

– коэффициент усадки стружки,

– коэффициент усадки стружки,

– показатель политропы сжатия;

– показатель политропы сжатия;

– коэффициент пропорциональности между силами N и N1.

– коэффициент пропорциональности между силами N и N1.

и

и  - коэффициенты трения на передней и задней поверхностях.

- коэффициенты трения на передней и задней поверхностях.

Это уравнение показывает лишь от каких параметров и условий зависит величина главной составляющей силы резания. Из него видно, что величина главной составляющей силы резания зависит от свойств обрабатываемого материала  , сечения среза

, сечения среза  , условий и величины пластической деформации

, условий и величины пластической деформации  , геометрии режущего инструмента

, геометрии режущего инструмента  и

и  и коэффициентов трения на передней

и коэффициентов трения на передней  и задней

и задней  поверхностях.

поверхностях.

Направление OZ (рис. 5.2) расположено в плоскости резания и потому Pz может быть использовано при расчете мощности привода главного движения.

Кроме описанного расчета для определения усилий используются гипотезы о равенстве сил при сдвиге и резании, равенстве напряжений и равенстве работ деформаций, на основе которых были установлены взаимосвязи между P, z и т.д.

Дата добавления: 2017-01-16; просмотров: 2966;