Сравнительная характеристика инструментальных материалов

Современные инструментальные материалы можно разделить на четыре основные группы: инструментальные быстрорежущие стали (в том числе и порошковые), твердые сплавы, режущая керамика, сверхтвердые композиционные материалы. Последние три группы материалов получают только методами порошковой металлургии.

Углеродистые и легированные инструментальные стали в современном инструментальном производстве находят весьма ограниченное применение в связи с их более низкими физико-механическими свойствами и эксплуатационными характеристиками по сравнению с другими инструментальными материалами. Такие стали применяют для изготовления ручного режущего инструмента соответствующего назначения.

К широко применяемым инструментальным материалам относятся быстрорежущие стали. Быстрорежущие стали вначале выпускались на основе карбидов вольфрама и хрома. Стремление повысить режущие свойства быстрорежущей стали и сократить расход дефицитного вольфрама привело к созданию гаммы быстрорежущих сталей, дополнительно легированных молибденом, ванадием и кобальтом. Быстрорежущие стали выпускаются нормальной, повышенной и высокой теплостойкости. Эти стали являются наиболее изученными, известны области их применения и физико-механические свойства. Но в настоящее время проявилась отчетливая тенденция по замене быстрорежущих сталей твердыми сплавами. Эта тенденция характерна не только для ведущих промышленно развитых стран (США, Япония, ФРГ, Швеция, Италия, Канада), но и развивающихся государств, прежде всего «новых индустриальных стран» (Бразилия, Тайвань, Корея).

Замена быстрорежущего инструмента твердосплавным при обработке заготовок из чугуна, конструкционной стали и особенно высоколегированных и трудно обрабатываемых сталей и сплавов позволяет повысить скорость резания в 1,5-2 раза и более или увеличить стойкость не менее чем в 3-5 раз. Особенно перспективным является применение многогранных неперетачиваемых пластин с износостойким покрытием.

В настоящее время в промышленности используется широкая номенклатура твердых сплавов: твердые сплавы на основе монокарбида вольфрама, сложных карбидов титана-вольфрама, титана-тантала-вольфрама, карбида титана и т.д.

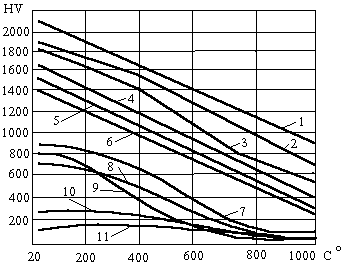

Твердые сплавы являются наиболее универсальным материалом из всех известных, позволяют выполнять практически все виды токарных и фрезерных работ, обрабатывать различные материалы и эффективно заменяют быстрорежущие стали. Преимущества твердых сплавов наглядно иллюстрируются графиками, приведенными на рис. 6.1, 6.2, и табл. 6.1.

Таблица 6.1

Теплостойкость и допустимая скорость резания инструментальных материалов

| Материал | Теплостойкость, К | Допустимая скорость резания, м/мин |

| Углеродистая сталь Легированная сталь Быстрорежущая сталь Твердые сплавы: вольфрамовые титановольфрамовые ТК и ТТК с покрытием безвольфрамовые Керамика | 523 – 570 623 – 686 873 – 896 1173 – 1200 1273 – 1300 1273 – 1373 1073 – 1100 1473 – 1500 | 10 – 15 15 – 30 40 – 60 120 – 200 150 – 250 200 – 300 100 – 300 400 – 600 |

Физико-технические характеристики твердых сплавов, необходимые для различных условий обработки, зависят от их состава (количества карбидов и связующей фазы), свойств входящих в них компонентов и технологии получения. Так, увеличение содержания кобальтовой связующей в одно-карбидных сплавах до 20-25 % повышает предел прочности при изгибе и уменьшает прочность на сжатие и твердость. Увеличение размера карбидных зерен повышает вязкость, но приводит к уменьшению твердости.

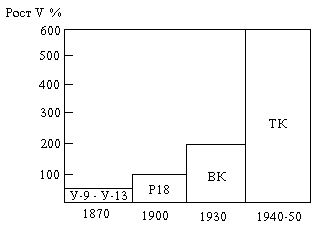

Примерные годы появления режущих материалов

Рис. 6.1. - Диаграмма роста скорости резания в связи с созданием новых режущих материалов.

Рис. 6.2. Изменение твердости инструментальных и обрабатываемых материалов в зависимости от температуры: 1 – керамика ЦМ332; 2 – ВК2; 3 – Т30К4; 4 – Т15К6; 5 –ВК8; 6 – Т5К10; 7 – Р18; 8 – У10А; 9 – Р9; 10 – 40ХНМА; 11 – 18ХГТ

Дата добавления: 2017-01-16; просмотров: 2843;