Твердые сплавы. Взаимосвязь структуры и свойств

Основной тенденцией в области разработки новых марок твердых сплавов является создание широкоуниверсальных по областям применения инструментальных материалов, что приводит к сокращению номенклатуры твердых сплавов и обеспечивает надежную работу инструмента на автоматических линиях, а также разработка специализированных марок твердых сплавов для конкретной области применения.

Основные работы по совершенствованию существующих и разработке новых марок твердых сплавов ведутся в следующих направлениях: создание новых композиций с использованием более эффективных, а также, менее дефицитных компонентов карбидной и цементирующих фаз, создание особомелкозернистых твердых сплавов, композиций покрытий и основы для их нанесения.

Наиболее распространенными из всех групп твердых сплавов в настоящее время остаются вольфрамокобальтовые сплавы. Их широкое распространение обусловлено хорошим сочетанием твердости, прочности и сопротивления термическим нагрузкам. Использование карбидов титана и тантала в качестве легирующих добавок позволяет повысить твердость и жаростойкость твердых сплавов на основе карбида вольфрама, а также позволяет увеличить химическую стабильность и тем самым уменьшить износ сменных многогранных пластин по передней поверхности при обработке сталей. Однако резко возросшие цены на тантал в 80-х годах привели к его частичной замене карбидом ниобия.

При обработке жаропрочных сталей и сплавов наибольшей эффективностью обладают мелкозернистые и особомелкозернистые твердые сплавы. Размер зерна карбидов 0,2-1 и 0,1-0,5 мкм соответственно (по сравнению с 1,5-3 мкм для обычных твердых сплавов). Рост зерен карбидной фазы подавляется введением соответствующих легирующих элементов (карбидов ванадия, хрома, тантала). По сравнению с обычными твердыми сплавами мелкозернистые обладают более высокой твердостью, прочностью на сжатие и изгиб, износостойкостью и вязкостью. Сменные многогранные пластины из сплавов данного типа имеют острые и прочные режущие кромки. О перспективности данного направления свидетельствует тот факт, что практически все фирмы производители твердосплавного инструмента имеют в своей производственной программе одну или более марок мелкозернистых и особомелкозернистых твердых сплавов для различных областей применения. В России разработано несколько марок мелкозернистых и особомелкозернистых твердых сплавов серий М, ОМ, ХОМ. Созданные в последние годы опытные твердые сплавы с ультра мелкозернистой структурой ВК10-ХТМ и ВК15-ХТМ способствует дальнейшему расширению областей применения мелкозернистых твердых сплавов.

Доминирующая роль твердых сплавов в металлообработке значительно возросла благодаря разработке технологии нанесения износостойких покрытий. Сменные многогранные пластины с покрытиями имеют стойкость в 3-5 раз выше по сравнению с пластинами, изготовленными из твердых сплавов без покрытия при одновременном увеличении скорости резания, подачи, снижении усилия резания и имеют белее широкую область эффективного применения. Почти все современные твердые сплавы с покрытием – многоцелевой инструментальный материал, который с успехом может заменять твердые сплавы без покрытия до нескольких подгрупп применения по ISO.

В настоящее время наиболее часто в качестве материалов покрытий используется карбид и нитрид титана, оксид алюминия или сложные композиционные многослойные покрытия, имеющие до 10 слоев. Помимо вышеперечисленных соединений в качестве покрытия используется оксинитрид алюминия, нитрид гафния, карбид хрома, бора зон, поликристаллические алмазы и т.д.

Несмотря на высокие эксплуатационные свойства вольфрамо-содержащих твердых сплавов, возрастающий дефицит вольфрама и кобальта обусловил развитие работ по созданию мало вольфрамовых и без вольфрамовых твердых сплавов (керметов). Среди карбидов по сочетанию свойств наиболее близко к моно карбиду вольфрама стоит карбид титана, являющийся основной карбидной фазой современных без вольфрамовых сплавов (БВТС).

Твердые сплавы. Области применения, классификация, свойства твердых сплавов.ТС на основе карбида вольфрама являются основным инструментальным материалом, обеспечивающим высокопроизводительную обработку материалов. По данным работ [57, 58] в странах Евросоюза до 55-60 % режущего инструмента, применяемого для обработки резанием различных конструкционных материалов, составляют твердосплавные инструменты, которыми при обработке различных материалов удаляется до 65-75% стружки. Последнее обусловлено тем, что скорость резания твердосплавным инструментом в 2-10 превышает соответствующий параметр для инструментов из быстрорежущей стали [58]. Относительно невысокая прочность, пластичность и ударная вязкость у стандартных твердых сплавов не являются лимитирующими факторами, так как они способны сохранять достаточно высокую твердость и сопротивляемость термопластическому деформированию при повышенных температурах резания. Благоприятное сочетание физико-механических и теплофизических свойств ТС обеспечивает инструменту эксплуатационную стойкость и повышенную сопротивляемость изнашиванию.

Спеченные твердые сплавы имеют в технике большое значение, в настоящее время нет почти ни одной ведущей отрасли, которая в той или иной мере не применяла твердые сплавы. Твердые сплавы используют для изготовления режущего инструмента – обработка металлов, сплавов и неметаллических материалов точением, фрезерованием, строганием, сверлением; изделий для обработки металлов давлением – формообразующий инструмент при волочении, высадке, выдавливании, прокатке; для бурового инструмента, проходки туннелей; для оснащения дорожных машин, работы в тяжелых условиях, в том числе в агрессивной, коррозионной среде и др. [1-3]. Постоянный рост потребления твердосплавной продукции требует не только расширения ассортимента, но и повышения ее качества.

Твердые сплавы представляют собой композиционные материалы, которые обладают высокой твердостью, износостойкостью и прочностью до довольно высоких температур 800-1200°С. Методы порошковой металлургии остаются единственно возможными, когда требуется создавать сплавы, состоящие из компонентов, имеющих значительные отличия в температуре плавления. Традиционно твердые сплавы получают из карбидов тугоплавких металлов и металлов железной группы жидкофазным спеканием (ЖФС). Добавление к тугоплавким соединениям металлов группы железа позволяет практически сохранить многие их свойства – высокую температура плавления, твердость, модуль Юнга, низкий коэффициент термического расширения, повысив при этом пластичность и прочность. Спеченные твердые сплавы составов WC-Co и WC-TiC-Co имеют твердость 86…92 HRA, высокое сопротивление износу, модуль Юнга 500…700 Гпа, предел прочности на сжатие 4000…6000 Н/мм2, при изгибе – 1000…2500 Н/мм2, ударную вязкость 6,0…50 кДж/м2. Твердые сплавы обладают стойкостью против воздействия кислот и щелочей, некоторые – практически не окисляются до 600…800°С.

Современные твердые сплавы предназначены для работы в условиях сухого высокоскоростного резания, обработки материалов повышенной твердости и жаропрочности. В настоящее время основными направлениями повышения качества твердых сплавов являются:

- разработка сплавов, имеющих мелко-, ультра- нано дисперсную структуру, со сбалансированным сочетанием твердости и вязкости по сравнению со сплавами нормальной зернистости;

- применение связующего повышенной жаропрочности, сопротивляемости вязкому разрушению при повышенных термомеханических напряжениях, например, на основе кобальта, легированного рением и рутением;

- создание композиционных твердых сплавов с расширенной областью применения, содержащих монолитный субстрат и функциональное покрытие.

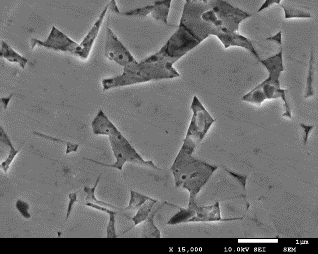

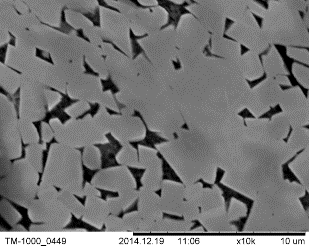

Твёрдые сплавы являются композиционными материалами, которые состоят из карбидных частиц, связанных вместе металлической связкой. Содержание карбидной фазы в таких сплавах обычно составляет 80-97% от общего веса смеси, а размер её зерна составляет от 0,4 до 10 мкм. Карбид вольфрама (WC), как твёрдая фаза, в кобальтовой (Co) связке, это основа структуры твердого сплава, на которой базируются другие типы сплавов (рис 6.3) Дополнительно к основному карбиду вольфрама, кобальтовые композиции твердого сплава могут содержать различные пропорции карбида титана (TiC), карбида тантала (ТаС) и карбида ниобия (NbC). Наиболее распространенны металлом связки является кобальт, так как он в процессе жидкофазного спекания сам не образует карбидов и не разрушает карбиды других элементов. Также в качестве связки используется никель или его сплав с молибденом.

а)

б)

Рисунок 6.3 – Микроструктура твердых сплавов группы ВК

(зерна карбида вольфрама WC связаны кобальтом Co)

Карбид вольфрама нашел широкое применение благодаря оптимальному сочетанию таких физических и механических свойств, как высокая температура плавления, высокая твёрдость, сохраняемая при нагреве до 100-1000°С, низкий коэффициент трения и химическая устойчивость к коррозии и окислению [5]. Такое сочетание физико-механических и теплофизических свойств обеспечивает твердым сплавам высокую пластическую прочность и износостойкость.

Карбиды вольфрама, молибдена и хрома, используемые при производстве твердых сплавов, полностью смачиваются жидким кобальтом при спекании (краевой угол смачивания равен 0°). Карбиды ванадия, ниобия, тантала, а также другие карбиды и оксиды хуже смачиваются кобальтом, краевой угол смачивания их равен 13-14°. Карбид титана имеет наименьшую смачиваемость (краевой угол смачивания – 25°) [6]. Ухудшение смачиваемости карбидов расплавом кобальта приводит к образованию пор на границе между фазами, причем их образование не зависит от концентрации легирующей добавки. Введение указанных карбидов в количестве даже на уровне примесей приводит к образованию пор. По техническим требованиям для стандартных твердых сплавов пористость не должна превышать 0,2 %. Остаточная пористость может быть несколько снижена спеканием в вакууме, наиболее значимые результаты (наноразмерная микроструктура, высокая твердость и износостойкость, низкая пористость) достигнуты на твердых сплавах на основе WC с использованием высокоскоростных технологий консолидации.

Основными свойствами твердых сплавов, которые определяются по стандартным методикам, утвержденным Международной Организацией Стандартов (ISO) являются:

- плотность (метод определения - ISO 3369);

- твердость (метод определения - ISO 3878);

- предел прочности при изгибе (метод определения - ISO 3327);

- комплекс эксплуатационных свойств (группы применения - ISO Т513).

Физико-механические свойства ТС существенно зависят не только от технологии получения, но и от содержания карбидов и материала связки в составе, а так же от размеров зерен карбидной фазы. Чем больше в ТС кобальта, тем более прочным и вязким становится, хорошо противостоит ударным нагрузкам и вибрациям.

В обозначении российских марок ТС используется следующая маркировка: В – карбид вольфрама; К – кобальт; первая буква Т – карбид титана; вторая буква Т – карбид тантала. Цифры после букв указывают примерное содержание элемента в составе ТС, остальное (до 100% масс.) составляет карбид вольфрама. Буквы в конце марки обозначают размер зерен карбидов. Сплавы с размерами карбидов от 3 до 5 мкм относятся к крупнозернистым и обозначаются буквой В (ВК6-В), с размерами карбидов от 0,5 до 1,5 мкм буквой М (мелкозернистым ВК6-М), а с размерами, когда 70% зерен менее 1,0 мкм – ОМ (особо мелкозернистым ВК6-ОМ).

Размер зерен карбидной фазы ТС зависит от способа получения порошков карбидов, технологических режимов при спекании, а так же от наличия в составе ингибиторов роста карбидных зерен. Наиболее известными ингибиторами роста зерна являются добавки VC и/или Cr3C2 в объеме нескольких десятых долей процента.

Наряду с размером карбидного зерна учитывается и содержание металла-связки (Co, Ni, Mo и др.). Для тонкого и чистового точения с малым сечением стружки следует выбирать сплавы с меньшим количеством металла-связки и мелкозернистой структурой. Черновая и чистовая обработка при непрерывном резании выполняются в основном сплавами со средним содержанием кобальта, а при тяжелых условиях резания и черновой обработке с ударными нагрузками следует применять сплавы с высоким содержанием металла-связки и с крупнозернистой структурой.

Несмотря на большое разнообразие существующих марок твердых сплавов разработка составов, совершенствование технологий изготовления ТС и технологий получения порошков для их изготовления ведется регулярно, так как это позволит существенно расширить области применения ТС для обработки жаропрочных и коррозионно-стойких сталей, чугунов высокой прочности и алюминиевых сплавов на высоких скоростях резания, как при чистовой, так и при черновой обработке, а так же использовать их для бурового инструмента для различных пород.

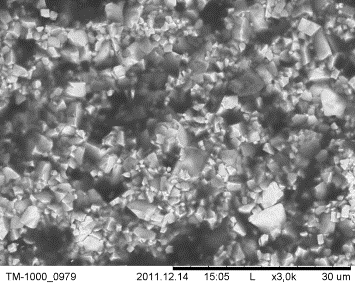

По данным фирмы «Sandvik Hard Materials» (Швеция) одного из мировых лидеров в производстве твердых сплавов - классификация структуры сплавов по размеру зерна представлена на рис. 6.4:

| | | | | | | |

а – ультра-мелкозернистый, размер зерна менее 0,5 мкм; б – особо-мелкозернистый, размер зерна 0,5–0,9 мкм; в – мелкозернистый, размер зерна 1,0–1,3 мкм; г – средний, размер зерна 1,4–2,0 мкм; д – средне-грубый, размер зерна 2,1–3,4 мкм; е – грубый, размер зерна 3,5–5,0 мкм; ж – сверхгрубый, размер зерна более 5,0 мкм

Рисунок 6.4 – Классификация структуры твердых сплавов по материалам фирмы «Sandvik Hard Materials» (Швеция):

В таблице 6.2приведены свойства сплава WC-6%Co при различном среднем размере зерна карбида вольфрама. Для лучшей сбалансированности твердости и вязкости разработана гамма марок сплавов имеющих ультра - и экстрамелкую структуру. Прямым результатом уменьшения размеров зерен является существенное улучшение свойства твердого сплава, и в первую очередь твердости и износостойкости при обеспечении достаточно высокой прочности сплава при изгибе (вязкости).

Сплавы с ультра- и экстрамелкой структурой обладают повышенной сопротивляемостью режущей кромки металлообрабатывающего инструмента из сплава микрохрупкому разрушению (микровыкрашиванию), что чрезвычайно важно при использовании таких сплавов для операций прерывистого резания или резания со знакопеременными термомеханическими нагрузками. Еще одним следствием снижения размера зерна является возможность получения режущего инструмента (РИ) с более «острой» режущей кромкой, уменьшенными величинами угла режущего клина и радиусом округления. Результатом использования такого РИ является снижение сил резания и температуры в зоне контакта.

Таблица 6.2 – Свойства сплава WC-6%Co [57]

| Свойства | Средний размер зерна WC, мкм | ||

| 0,5–0,6 | 0,8–0,9 | 1,4–1,8 | |

| Предел прочности при сжатии, МПа | |||

| Предел прочности при трехточечном изгибе, МПа | |||

| Твердость HV30 | |||

| Абразивная износостойкость | 2,78 | 2,08 | 1,26 |

С уменьшением размера зерна снижается также коэффициент теплопроводности твердого сплава и увеличивается количество теплоты, отводимого в стружку. Это означает расширение области применения инструмента из мелкозернистых твердых сплавов в сторону повышенных скоростей резания. В настоящее время доля инструмента, оснащенного пластинами из ультра-мелкозернистых и экстра-мелкозернистых твердых сплавов в развитых индустриальных странах составляет до 60% от всего выпуска твердосплавного инструмента.

Спеченные твердые сплавы представляют собой гетерогенные материалы, состоящие из зерен высокотвердых тугоплавких соединений (карбидов, нитридов или боридов переходных металлов), сцементированных пластичным металлом- связкой. В качестве тугоплавкой фазы твердых сплавов наиболее широко используются карбиды вольфрама, титана, тантала, хрома или их соединений, а в качестве металла-связки - кобальт, никель, реже железо и их сплавы.

При спекании (нагреве) цементирующая фаза плавится, растворяя некоторую долю тугоплавкой фазы, либо изменяя состав поверхностных слоев (оболочек) зерен последней.

Дата добавления: 2017-01-16; просмотров: 5368;