ДЕФОРМАЦИОННЫЕ ПРОЦЕССЫ В ЗОНЕ РЕЗАНИЯ

Конкретная задача процесса резания заключается в образовании новой поверхности. Поскольку прочность обрабатываемого материала соизмерима с прочностью материала инструмента, для обеспечения работоспособности инструмента его приходится упрочнять путем увеличения угла заострения до 90о и более. При такой конфигурации инструмента весь срезаемый слой припуска подвергается пластической деформации и превращается в стружку, а сам процесс резания по существу становится процессом пластической деформации всего срезаемого слоя припуска на обработку.

В процессе механической обработки в зависимости от свойств обрабатываемого материала, геометрических параметров режущего инструмента и величины элементов режима резания могут образовываться различные по своему виду стружки. По внешнему виду и может быть бесчисленное множество, которое подразделяется на три основных вида: стружки скалывания, сливные и стружки надлома.

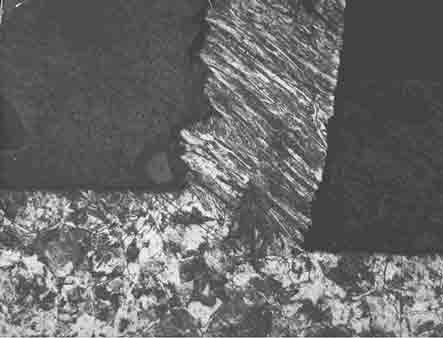

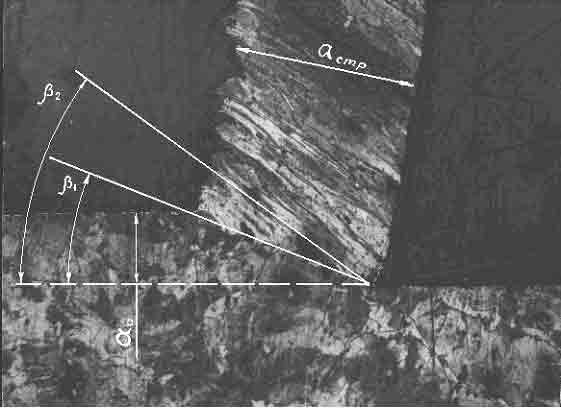

На рис. 3.1. представлена микрофотография корня стружки скалывания в главной секущей плоскости, на рис. 3.2. микрофотография корня сливной стружки. В стружке скалывания четко видны ее отдельные элементы. В сливной стружке на рис. 3.2. отдельные элементы трудно различимы.

Рис. 3.1. Микрофотография корня стружки скалывания

Рис.3.2. Микрофотография корня сливной стружки

Вид образующейся стружки зависит от многих факторов, таких как, например, свойства внешней среды, в которой осуществляется резание, величины переднего угла инструмента и других факторов.

При внимательном рассмотрение корня сливной стружки можно увидеть, что отдельные ее элементы, деформированы (вытянуты) в направлении, не совпадающем с положением плоскости скалывания, расположенной под углом  . На рис. 3.3. видно, что разрушение срезаемого слоя происходит по плоскости скалывания, а наибольшая пластическая деформация происходит в другом направлении, под углом к этой плоскости, под углом

. На рис. 3.3. видно, что разрушение срезаемого слоя происходит по плоскости скалывания, а наибольшая пластическая деформация происходит в другом направлении, под углом к этой плоскости, под углом  . Первое направление под углом

. Первое направление под углом  принято называть направлением наибольших напряжений, второе направление под углом

принято называть направлением наибольших напряжений, второе направление под углом  называют направлением наибольших деформаций.

называют направлением наибольших деформаций.

Рис.3.3. Микрофотография корня стружки, полученного при точении стали 45.

На фотографиях корней стружек можно видеть так же, что в прирезцовой части стружки (особенно хорошо видно на рис. 3.1.) деформация не имеет строго выраженного направления, прирезцовые слои металла вытянуты в направлении, параллельном передней поверхности инструмента. Такая вторичная деформация срезаемого слоя происходит из-за сильного трения на передней поверхности, в зоне контакта ее с прирезцовой поверхностью уже образовавшейся стружки.

При резании материалов средней пластичности на средних скоростях резания образуются стружки скалывания, при резании мягких пластичных материалов или тех же, но на больших скоростях резания образуются сливные стружки.

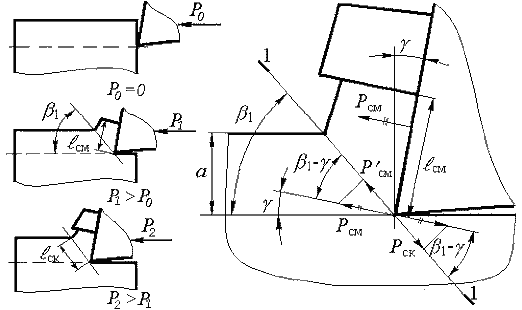

Процесс образования стружек скалывания происходит в описанной ниже последовательности (рис. 3.4.).

Под действием силы Р резец внедряется в обрабатываемый материал и производит смятие его в каком-то объеме. По мере перемещения резца длина площадки смятия  см увеличивается и на обрабатываемый материал, на его элементарный объем – элемент будущей стружки, действует все большая возрастающая сила. Увеличение этой силы идет до тех пор, пока не произойдет скалывание элемента по плоскости 1–1 под углом

см увеличивается и на обрабатываемый материал, на его элементарный объем – элемент будущей стружки, действует все большая возрастающая сила. Увеличение этой силы идет до тех пор, пока не произойдет скалывание элемента по плоскости 1–1 под углом  . Эта плоскость называется плоскостью скалывания, а угол

. Эта плоскость называется плоскостью скалывания, а угол  – углом скалывания.

– углом скалывания.

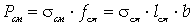

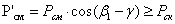

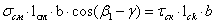

Со стороны резца на элемент стружки действует сила Рсм:

,

,

где  – предел прочности обрабатываемого материала на смятие, b – ширина среза, lсм – длина площадки смятия.

– предел прочности обрабатываемого материала на смятие, b – ширина среза, lсм – длина площадки смятия.

Элемент удерживается силой Рск:

,

,

,

,

где  – предел прочности обрабатываемого материала на сдвиг (скалывание),

– предел прочности обрабатываемого материала на сдвиг (скалывание),

а – толщина среза.

Рис.3.4.Схема образования стружек скалывания.

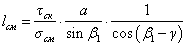

Для скалывания элемента необходимо, чтобы:

,

,

,

,

.

.

Отсюда видно, что размеры скалываемых элементов зависят от физико-механических свойств обрабатываемого материала, толщины среза, величины переднего угла и угла скалывания, величина которого сильно зависит от свойств внешней среды, в которой осуществляется резание.

Периодический характер образования стружки вызывает колебания силы резания, что делает процесс резания динамически неустойчивым.

Признаком стружек скалывания является наличие различимых на глаз крупных элементов. Скалывание элементов не приводит к разрушению металла, стружка представляет собой прочное тело из крепко соединенных друг с другом элементов.

Сливная стружка представляет собой сплошную ленту, в которой отдельные ее элементы не вооруженным глазом трудно различимы и не просматриваются. В отличие от процесса образования стружек скалывания, в сливных стружках деформация смятия происходит одновременно со сдвигом элементов. Как только произойдет его сдвиг, на плоскости сдвига металл упрочнится и элемент остановится, прекратит свое движение по плоскости скалывания. При остановке он снова сминается движущимся инструментом, площадка смятия у основания элемента увеличивается, сила Pсмстановится больше Рск и элемент вновь сдвигается. И так происходит в течение всего времени образования стружки. Процесс образования стружки здесь не заканчивается в зоне сдвига. При образовании сливных стружек процесс формирования их продолжается в течение всего времени движения по передней поверхности режущего инструмента.

При резании хрупких металлов образуются стружки надлома. Резец, внедряясь в металл, не сдвигает его, а сжимает и вырывает сжатый надломленный элемент. Разрушение идет по поверхности, произвольно охватывающей напряженную зону, поэтому обработанная поверхность получается неровной.

В связи с тем, что при механической обработке весь срезаемый слой припуска подвергается пластической деформации, форма и размеры срезаемого слоя изменяются. Ширина среза остается неизменной, а толщина стружки увеличивается по сравнению с толщиной среза. Поскольку объем стружки равен объему срезанного слоя, ширина стружки равна ширине среза, а толщина стружки больше толщины среза, естественно, должно произойти уменьшение длины стружки по сравнению с длиной срезанного слоя. Это явление уменьшения длины стружки по сравнению с длиной поверхности, по которой она срезана, называется усадкой.

Количественно усадка оценивается коэффициентом усадки стружки, который отражает величину пластической деформации, имевшей место при резании. Поэтому при исследовании влияния какого-либо фактора на процесс резания часто прибегают к оценке этого влияния по изменению величины коэффициента усадки стружки.

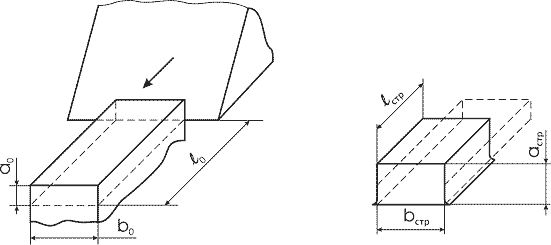

Рис. 3.5. Усадка стружки.

Явление усадки стружки поясняется схемой на рис. 3.5. На схеме показано уменьшение длинны стружки lстр по сравнению с длинной среза lo. Ширина стружки не изменяется, лишь на прирезцовой ее стороне имеет место уширение тонкого прирезцового слоя. Этим уширением можно пренебречь, поскольку оно не распространяется на всю толщину стружки. Уменьшение длины стружки называется продольной усадкой, увеличение толщины стружки – поперечной усадкой. Соответственно и коэффициенты усадки называются коэффициентами продольной и поперечной усадки стружки. Количественно эти коэффициенты равны между собой.

Поскольку объем стружки равен объему срезаемого слоя, можно записать, что:

а0. в0.l0 = астр.встр. lстр,

в0 = встр,

поэтому:

ао. l0 = астр. lстр,

,

,

но  есть коэффициент продольной усадки

есть коэффициент продольной усадки  ,а

,а

— коэффициент поперечной усадки

— коэффициент поперечной усадки  .

.

Следовательно:

Кl= Ка = К.

Величина коэффициента усадки стружки зависит от свойств обрабатываемого материала, геометрии режущего лезвия инструмента, свойств внешней среды, в которой осуществляется резание, и других факторов. Из элементов режима резания менее всего на усадку, величину коэффициента усадки, влияет глубина резания, сильнее – подача и наиболее сильно скорость резания: с увеличением скорости усадка уменьшается. При резании углеродистых сталей коэффициент усадки стружки находится в пределах 2 – 3. При резании трудно обрабатываемых материалов, таких как жаропрочные и титановые сплавы, коррозийностойкие стали и другие, иногда наблюдается «отрицательная» усадка, при которой толщина стружки меньше толщины срезаемого слоя.

3 КОНТАКТНЫЕ И ТЕПЛОВЫЕ ЯВЛЕНИЯ

ПРИ МЕХАНИЧЕСКОЙ ОБРАБОТКЕ МАТЕРИАЛОВ

Наростообразование

При резании металлов срезаемый слой в результате пластического деформирования приобретает повышенную физическую активность и, будучи плотно прижатым силами нормального давления к передней поверхности режущего инструмента, схватывается (сваривается) с ней.

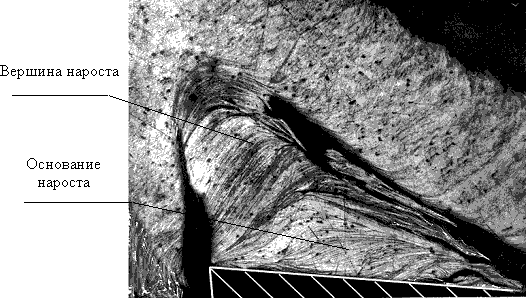

Схватыванию обрабатываемого материала с материалом инструмента способствуют высокая температура в зоне резания и то обстоятельство, что при резании в контакт вступают вновь образованные физико-химически чистые, свободные от каких-либо пленок поверхности. Первоначально на поверхности контакта стружки с передней поверхностью происходят точечные контакты с образованием налипов на передней поверхности. С течением времени число таких налипов растет и они покрывают площадь контакта сплошной тонкой пленкой из обрабатываемого материала, которая называется первослоем. Поскольку этот первослой обладает абсолютным сродством с обрабатываемым материалом, акты схватывания между ними происходят чаще и интенсивнее с образованием более крупных наслоений. Схватывание и наслаивание микрообъемов обрабатываемого металла на переднюю поверхность инструмента приводит к образованию на ней слоя упрочненного микролегированного материала, прочно соединенного с инструментом. Процессы периодического cхватывания и последовательного наслаивания упрочненного материала стружки повторяются многократно, в результате на передней поверхности образуется новое довольно крупное тело, называемое наростом. Из представленной на рис.4.1. фотографии хорошо видно ярко выраженное слоистое строение нароста. Форма нароста зависит от свойств обрабатываемого материала, элементов режима резания и других конкретных условий обработки. Нарост состоит из основания и вершины. Вершина является неустойчивой частью нароста, она, по мере увеличения высоты нароста, разрушается и уносится из зоны стружкообразования, сходящей по ней стружкой (как это видно на рис. 4.1.) или поверхностью резания обрабатываемой заготовки (см. рис. 4.4.)

Рис.4.1. Строение нароста

Из параметров режима резания на интенсивность образования, размеры и форму нароста наиболее сильно влияет скорость резания. На очень малых скоростях резания нарост не удерживается на передней поверхности инструмента, из-за мелко-элементной сыпучей стружки с увеличением скорости интенсивность образования нароста возрастает лишь до какого-то значения скорости, после которого интенсивность его образования и размеры начинают уменьшаться.

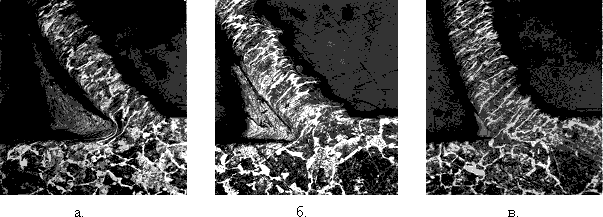

На рис. 4.2. представлены корни стружки, полученные, при точении стали 45 с разными скоростями резания.

Рис.4.2. Корни стружки с наростом, полученные при точении, стали 45. Скорость резания: а. – 13, б. – 28 и в. – 55 м/мин.

Здесь видно, что скорость резания сильно влияет на размеры и форму нароста. Нарост наибольшей высоты образуется на скорости 13 м/мин. На скорости 28 м/мин. образуется нарост меньшей высоты и другой формы. На сравнительно большой скорости резания 55м./мин. нароста уже почти нет. Можно предположить, что на такой скорости температура в зоне резания выше температуры «отдыха» обрабатываемого материала, под влиянием которой материал нароста разупрочняется и не может противостоять истирающему действию обрабатываемого материала.

Поскольку нарост образуется из сильно деформированного металла, твердость которого намного больше твердости исходного обрабатываемого, то и нарост в целом имеет высокую твердость, в 2...3 раза превосходящую твердость обрабатываемого материала. Наличие высокой твердости позволяет наросту успешно противостоять воздействию стружки и выполнять работу самого режущего инструмента. Он служит продолжением инструмента и принимает на себя его функции. Химический и микроструктурный анализы нароста показали, что в составе нароста задерживается наиболее сильно упрочняющаяся перлитная структурная составляющая обрабатываемого материала, которая и обеспечивает высокую твердость нароста.

Нарост на режущем инструменте образуется не всегда, а только в тех случаях, когда условия резания благоприятствуют этому. Необходимыми условиями существования нароста являются следующие:

1. Обрабатываемый материал должен обладать способностью упрочняться при пластическом деформировании.

2. Температура в зоне резания должна быть ниже той температуры, при которой происходит разупрочнение материала нароста.

3. Должна образовываться сливная стружка. При образовании стружек скалывания нарост не удерживается на передней поверхности вследствие прерывистости процесса резания.

4. Коэффициент трения в зоне контакта обрабатываемого материала с передней поверхностью должен быть больше единицы.

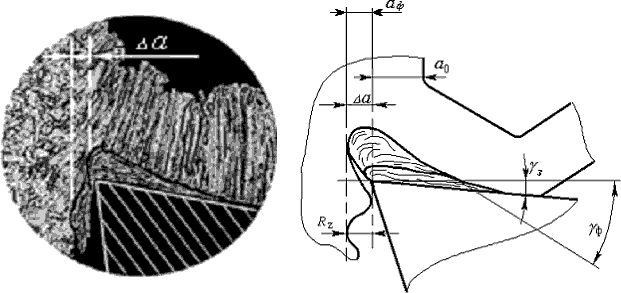

Если условия для существования нароста вполне подходящие, нарост образуется и существенно влияет на параметры процесса резания и состояние обработанной поверхности (рис. 4.3.). Образование нароста изменяет фактическую геометрию инструмента, передний угол увеличивается и становится больше переднего угла, приданного инструменту при его заточке (  ). Процесс резания происходит легче. Поверхность нароста, обращенная к стружке, становится продолжением передней поверхности инструмента. Изменение фактического угла резания вызывает изменение характера процесса образования стружки.

). Процесс резания происходит легче. Поверхность нароста, обращенная к стружке, становится продолжением передней поверхности инструмента. Изменение фактического угла резания вызывает изменение характера процесса образования стружки.

Рис. 4.3. Влияние нароста на величину переднего угла, толщину среза и шероховатость поверхности резания.

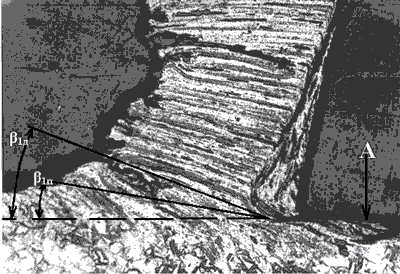

В случае свешивания вершины нароста над задней поверхностью инструмента изменяется фактическая толщина среза. Фактически толщина среза  . Сказанное, иллюстрируется, представленной на рис. 4.3. схемой зоны резания с наростом и иллюстрируется представленной на рис. 4.4. фотографией нароста, полученного, при резании коррозионностойкой стали 12Х18Н10Т. На ней случайно, но очень удачно запечатлен момент разрушения вершины нароста, которая уносится из зоны образования стружки с поверхностью резания.

. Сказанное, иллюстрируется, представленной на рис. 4.3. схемой зоны резания с наростом и иллюстрируется представленной на рис. 4.4. фотографией нароста, полученного, при резании коррозионностойкой стали 12Х18Н10Т. На ней случайно, но очень удачно запечатлен момент разрушения вершины нароста, которая уносится из зоны образования стружки с поверхностью резания.

Рис. 4.4. Корень стружки с разрушающимся наростом.

А – часть вершины нароста на поверхности резания,

– угол скалывания до разрушения нароста,

– угол скалывания до разрушения нароста,

– угол скалывания после разрушения нароста.

– угол скалывания после разрушения нароста.

Здесь надо обратить внимание на изменение положения плоскости скалывания. Вслед за разрушением нароста уменьшается угол скалывания  и увеличивается толщина образующейся стружки. Нарост представляет собой тело твердое, но неустойчивое, он периодически разрушается, и фактическая толщина среза постоянно меняется вслед за изменением размера нароста. По этой причине обработанная поверхность получается неровной, со следами надиров и вырывов. Располагаясь на передней поверхности и свешиваясь над задней поверхностью, нарост закрывает главную режущую кромку и предохраняет ее от разрушения.

и увеличивается толщина образующейся стружки. Нарост представляет собой тело твердое, но неустойчивое, он периодически разрушается, и фактическая толщина среза постоянно меняется вслед за изменением размера нароста. По этой причине обработанная поверхность получается неровной, со следами надиров и вырывов. Располагаясь на передней поверхности и свешиваясь над задней поверхностью, нарост закрывает главную режущую кромку и предохраняет ее от разрушения.

Дата добавления: 2017-01-16; просмотров: 4910;