Сваривание термопластичных материалов

Свариванием называется процесс взаимного соединения двух или нескольких деталей из термопластичных материалов под действием тепла и давления или без давления в зависимости от способа сваривания. От склеивания сваривание отличается тем, что не требуется дополнительного вещества. Сваривание представляет собой сложный процесс, зависящий от химической природы, физического состояния материала, температуры, способа сварки и т.д. Процесс сварки должен происходить при температуре выше температуры размягчения свариваемого материала.

В швейной промышленности применяются в основном три способа сварки: термоконтактный, высокочастотный и ультразвуковой. Методом сварки изготавливают изделия из пленочных материалов, материалов с покрытием и тканей с синтетическими волокнами.

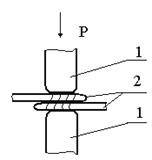

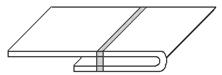

При термоконтактном способе нагрев поверхности материалов может быть внутренним или внешним. Для пленок толщиной до 0,2 мм рекомендуется внешний нагрев поверхностей, а свыше 0,2 мм и для материалов с термопластическим покрытием – внутренний нагрев. Схема одностороннего внешнего нагрева представлена на рисунке 18.

Прокладка из целлофана, специальной бумаги, стеклоткани и т.д. используется для устранения явления прилипания материала к нагревателю. При одностороннем нагреве возможен перегрев поверхностного слоя материала. При двустороннем нагреве (рис. 19) нагреватель и прокладка располагаются и с другой стороны, поэтому перепад температур уменьшается.

|

|

| Рис. 18. Схема одностороннего внешнего нагрева материалов: 1 – нагреватель; 2 – прокладка; 3 – материал | Рис. 19. Схема внутреннего нагрева материалов: 1 – клиновидный нагреватель; 2 – газообразный слой; 3 – материал; 4 – покрытие; 5 – транспортирующие ролики |

Термопластическое вещество в материалах с покрытием разлагается с образованием газообразного слоя, что предохраняет размягченный поверхностный слой от прилипания к клину. Во время движения материал соскальзывает с нагревателя и попадает под прессующие и транспортирующие ролики, которые осуществляют соединение свариваемых поверхностей.

Термоконтактное сваривание можно выполнять ручным или механизированным способом. При ручном способе применяют нагреватели типа электроутюгов или электропаяльников и греющие рамки. Этот способ непроизводителен и не позволяет достаточно точно выдерживать технологические режимы сварки, что отрицательно сказывается на качестве соединения. При механизированном способе используют машины типа стачивающих швейных, нагревательным элементом которых является ролик или клин (8197 кл., 8300 кл. фирмы «Пфафф» и МСТК конструкции ЦНИИШП). Качество сварных швов при выполнении на машинах зависит от температуры нагревателя и скорости подачи материалов. Скорость изменяется в диапазоне 1,0¸2,5 см/с, температура 150 ¸ 350 оС.

Разновидностью термоконтактной сварки является термоимпульсная. Вместо массивных нагревателей с большой теплоемкостью применяют тонкие металлические ленты с незначительной тепловой инерцией материала. При подаче сильного электрического импульса ленты мгновенно нагреваются до температуры размягчения термопластов. При охлаждении пластин направление теплового потока меняется на противоположное.

Высокочастотнаясварка, схема которой показана на рисунке 20, осуществляется в поле высокой частоты при помощи электродов 1, одновременно служащих зажимами для соединяемых деталей 2.

Рис. 20. Схема сварки токами высокой частоты

Преимущества этого способа – равномерный внутренний нагрев по всей толщине свариваемых материалов и высокая производительность процесса, например, поливинилхлоридная пленка для плащей толщиной 0,15÷0,2 мм сваривается за 2-3 с. Недостаток этого способа – сложность и высокая стоимость высокочастотных установок; необходимость их экранирования для создания нормальных условий работы и исключения радио-телепомех. Высокочастотная сварка выполняется параллельным методом (на прессе) и последовательным (точечным или роликовым). У прессов контактные поверхности являются электродами, подключенными к высокочастотному генератору. Верхний электрод по форме соответствует соединяемым деталям. При последовательном методе сварные агрегаты построены по принципу швейных машин. Высокочастотной сваркой изготавливают плащи из поливинилхлоридной пленки на прессах ЛГС – 1,5 С высокочастотными установками и на сварных аппаратах ZДК – 1,2/С (Польша), снабженных набором разнообразных по форме и размерам электродов.

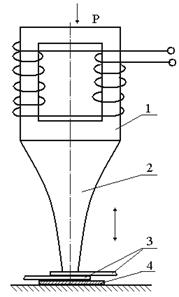

При ультразвуковомспособе сварки (рис. 21) термопластический материал подвергается воздействию УЗ колебаний и одновременно давлению, создаваемому металлическими излучателями, преобразующими электрические колебания в механические.

|

| Рис. 21. Схема ультразвуковой сварки: 1 – вибратор; 2 – концентратор; 3 – материал; 4 – опора (отражатель) |

Вибратор 1 преобразует электрическую энергию высокой частоты в механические колебания сердечника с частотой ультразвука. Колебания от волновода передаются материалу 3, который укладывают на опору (отражатель) 4, расположенную на поверхности стола. Питание вибраторов осуществляется от генераторов ультразвуковой частоты 20÷30 кГц. Для соединения ультразвуковой сваркой создана машина БШМ, состоящая из сварочного устройства с генератором УЗГ-0,25 и механизма подачи ткани. БШМ соединяет детали непрерывным или пунктирным швом.

При соединении деталей одежды наиболее распространены сварные швы, представленные на рисунке 22.

а) б)

в) г)

Рис. 22. Виды сварных швов:

а – накладной с открытым срезом; б – накладной с закрытым срезом; в – типа стачного; г – в подгибку с открытым срезом

Основными требованиями к сварным соединениям являются прочность на сдвиг и расслаивание. Качество соединений во многом зависит от строгого соблюдения параметров сварки. Сварка открывает широкие возможности для механизации и автоматизации производства одежды из синтетических материалов.

Дата добавления: 2016-11-29; просмотров: 4085;