Виды материалов из древесины

Лесоматериалом называют материалы из древесины, сохранившие свою природную физическую структуру и химический состав. Их разделяют на необработанные (круглые) и обработанные (пиломатериалы, колотые лесоматериалы, шпон и др.)

Круглые лесоматериалы – отрезки стволов деревьев с обрубленными сучьями с корой или без коры. В зависимости от диаметра различают:

· Брёвна D = более 12 см

· Подтоварник D = 8 – 11 см

· Жерди D = 3 – 7 см

Круглые лесоматериалы разделяют на 4 сорта. В строительстве применяют преимущественно 2 и 3. По назначению брёвна разделяют на строительные и пиловочные.

| Вид | Древесина | Предназначение |

| Строительные | Сосна, лиственница, кедр; ель и дуб – реже; | Для несущих строительных конструкций: свай, элементов свайных опор, пролётных строений мостов, гидротехнических сооружений, опор воздушных линий связи. |

| Пиловочные | Хвойные и лиственные; в фанерном производстве преимущественно – берёза, ольха, осина. | Бревно D = больше 200 мм являются сырьём для лущения в производстве фанеры и спичек. |

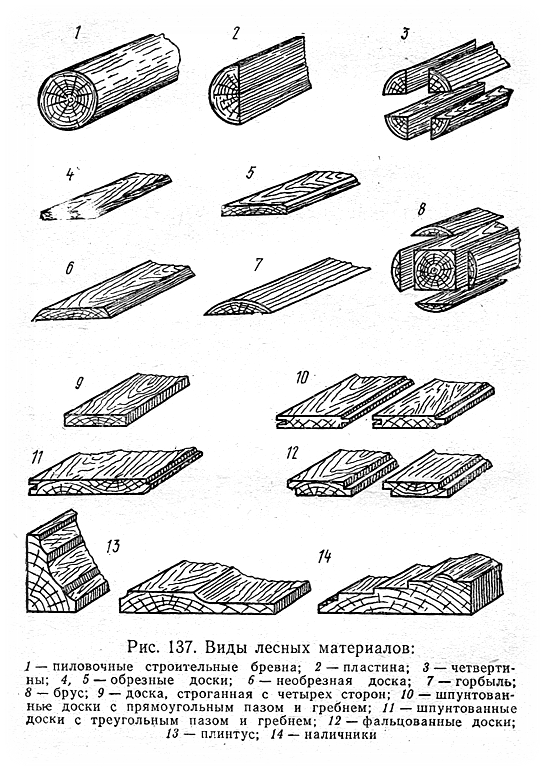

Пиломатериалы изготавливают путём продольной распиловки пиловочных брёвен. Виды лесных материалов можно увидеть на рисунке 6.

Рис.6

| Материал | Размеры | Виды |

| Доски | Толщина – 100 или менее мм; Ширина – в 3 раза или более превышает толщину. | Бывают: обрезные – с пропиленными кромками; необрезные – кромки не пропилены; |

| Бруски | Толщина – менее 100 мм; Ширина – меньше трёхкратной толщины. | Разделяют: · Четырёхкантные (опиленные с 4-х сторон) · Двухкантные (опиленные с 2-х противоположных сторон по параллельным плоскостям) |

| Брусья | Толщина и ширина выше 100 мм | |

| Хвойные породы изготавливают длиной 1 -6,5 м с градацией через 0,25 м; Разделяют на 5 сортов. Лиственные породы – длиной 0,5 – 6,5 м с градацией через 0,5 м; Разделяют на 3 сорта. | ||

| Шпалы (сосна, ель, лиственница, кедр, пихта, бук) | Длина – 2,5 – 2,7 м (для широкой колеи) и 1,35 – 1,8 м (для узкой колеи) | Изготавливают путём обработки круглого леса на 2 или 4 канта. |

Деревянные детали и сборные конструкции заводского изготовления поступают на строительство в готовом виде, а на строительной площадке производится лишь их сборка. В число деталей и сборных конструкций входят: балки междуэтажных и чердачных перекрытий, щиты для наката перекрытий и перегородок, элементы сборных деревянных домов.

Строганные или шпунтовые доски и бруски имеют на одной кромке шпунт, а на другой – гребень для плотного соединения элементов.

Фрезерованные изделия: плинтусы и галтели применяют для заделки углов между стенами и полом; поручни и наличники для обшивки оконных и дверных коробок.

Паркет бывает планочный и щитовой. Паркетные планки изготавливают из твёрдых пород – дуба, бука, ясеня и др. Щитовой паркет имеет основание из досок или брусьев, на которые наклеен паркет, набранный из отдельных планок. Паркетные доски состоят из реечного основания (которое позволяет избежать коробления), на которые наклеены паркетные планки. На кромках паркетных досок имеется паз для плотного соединения при настиле пола. Применение паркетных досок даёт большие преимущества по сравнению со штучным паркетом. Их изготовляют заводским механизированным способом, устройство чистого пола из паркетных досок производится значительно быстрее.

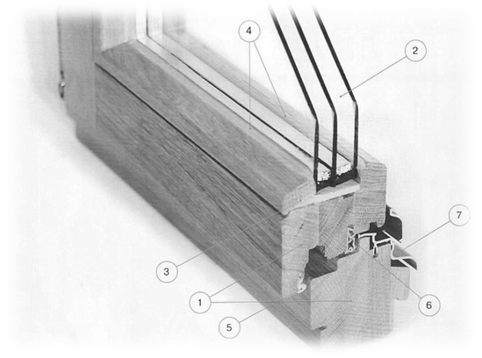

Столярные изделия – оконные и дверные коробки с вмонтированными в них оконными переплётами и дверными полотнами. Эти изделия изготавливают заводским путём и выпускают полностью отделанными.

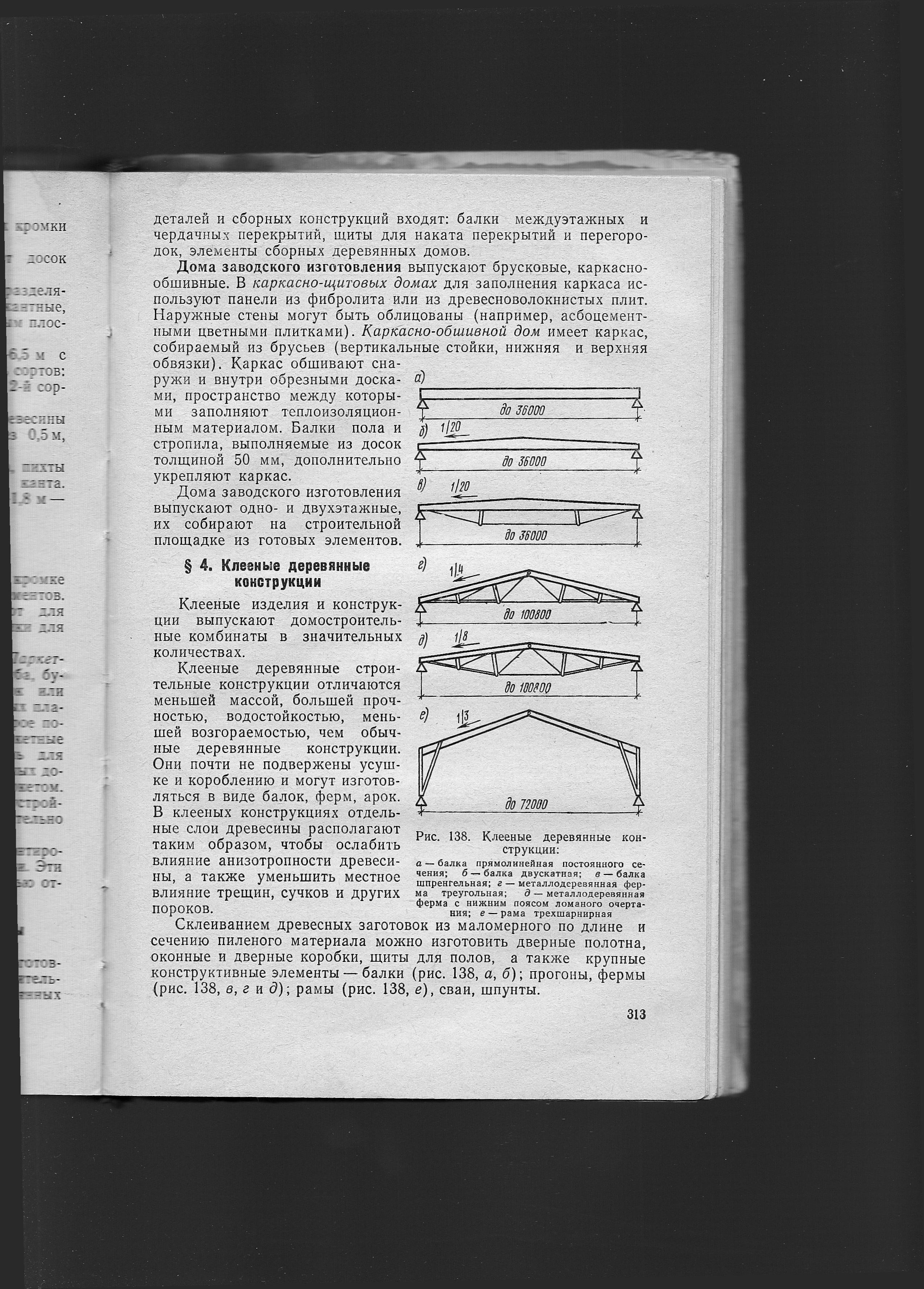

Деревянная клееная конструкция (клееный профилированный брус) – монолитная совокупность деревянных деталей определённых параметров и взаиморасположения, соединённых клеевой прослойкой, предназначенная для выполнения несущих, ограждающих и/или эстетических (декоративных) функций в строительных конструкциях, а также в изделиях различного назначения (окна, двери, полы, мебель). Клееные деревянные конструкции и изделия отличаются меньшей массой, большой прочностью, водостойкостью, меньшей возгораемостью, чем обычные деревянные конструкции. Они почти не подвержены усушке и короблению. Изготавливаются в виде балок, ферм, арок. Склеиванием древесных заготовок из маломерного по длине и сечению пиленого материала можно изготовить дверные полотна, оконные и дверные коробки, щиты для полов, а также крупные конструктивные элементы (Рис.7).

Рис.7

Изготовление клееного бруса:

1. Специально отобранные брёвна (сосна, ель, лиственница) распускаются на доски.

2. Производится выборка досок

3. Отобранные доски просушиваются до относительной влажности 8  2 % и строгаются.

2 % и строгаются.

4. Производится вырезка дефектов: сучков, смоляных кармашек, гнили и т.д.

5. Отдельные доски по длине сращиваются на мини-шип – получается ламель, составная часть клееного бруса.

6. Производится строгание ламелей с 4-х сторон для получения точной геометрии перед склейкой.

7. Ламели склеиваются на мощном гидравлическом прессе в брус.

8. Брус профилируется.

Склеиваемых ламелей может быть от 2 до 5, что дает возможность изготавливать клееный брус достаточно "толстым" (максимальная толщина достигает 200 мм). Для склеивания ламелей между собой используют специальный высокопрочный водостойкий экологически чистый клей, который не препятствует возможности древесины "дышать". Особенность производства клееного бруса заключается также в том, что при склеивании в единый брус направление древесных волокон в ламелях задается в противоположные друг от друга стороны. Это позволяет достичь большей прочности клееного бруса по сравнению с цельным, а также избежать появления внутреннего напряжения и деформации конструкции при изменении влажности. С целью защиты древесного материала от воздействия ультрафиолета, влаги и быстрого возгорания клееный брус дополнительно обрабатывается специальными экологически чистыми составами.

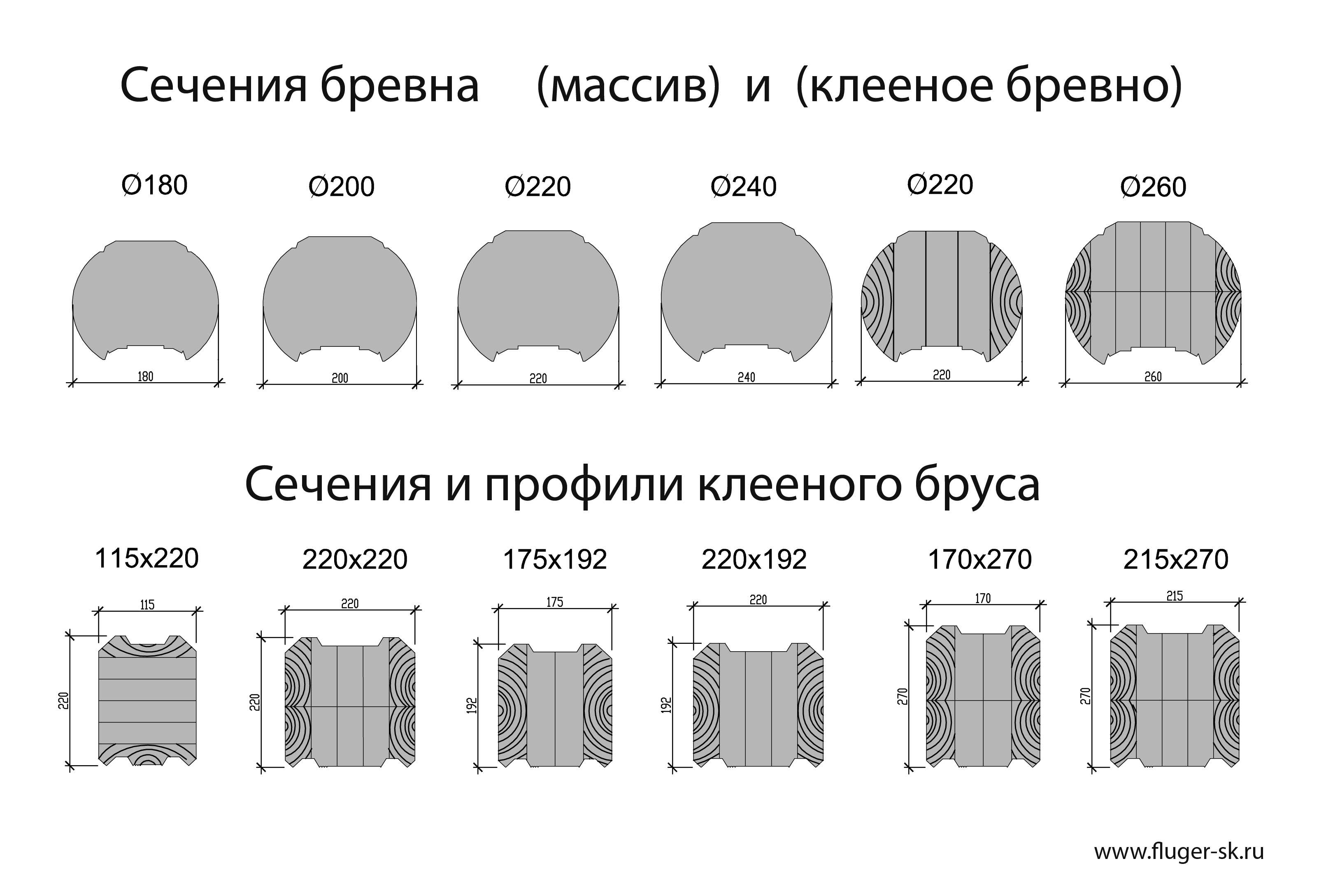

Примеры клееных изделий:

Рис.8 – профили клееного бревна и бруса

Рис.9 – оконный профиль

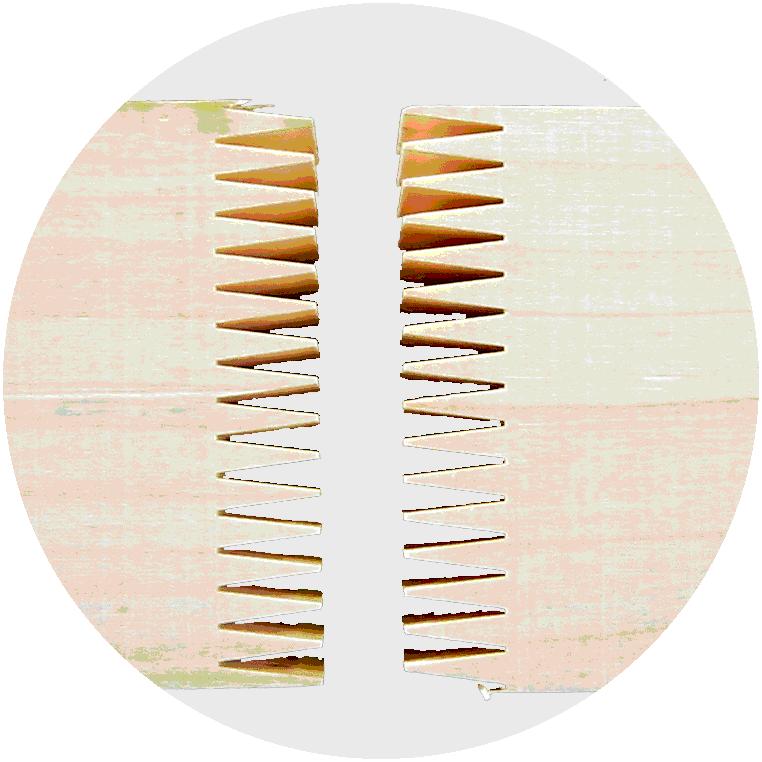

Рис.10 – Мини-шип

Рис.8

Рис. 9 Рис.10

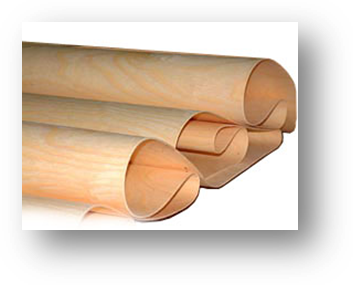

Фанера изготавливается из тонких слоёв древесины, так называемого шпона, срезаемого со ствола и очищенного от коры. Толщина шпона от 0,05 до 8 мм. Тонкий спиленный или срезанный шпон используется при изготовлении мебели или для декоративной отделки различных поверхностей.

Изготовление фанеры:

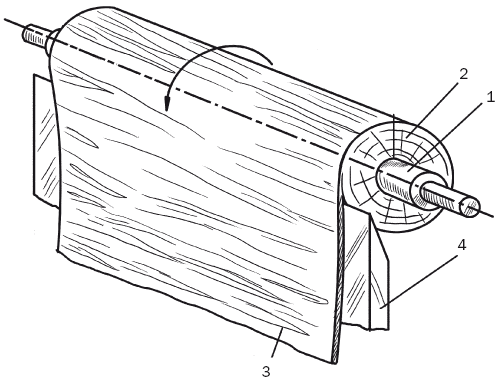

1. Шпон снимается с вращающихся брёвен при помощи специального станка в виде непрерывной ленты и наматывается на ролы, после чего его режут. Для изготовления шпона годится любая древесина предварительно размягчённая варкой или окуриванием для облегчения резки.

2. На нарезанный шпон специальной машиной наносится клей, затем шпон прессуется 5 – 25 минут при температуре 90 – 120  .

.

Рис. 11 – Шпон

Рис. 12 – Снятие шпона с бревна

t Jky23dpjaT1LPDFTvVr8y5cZdRARlsc7SN2SgI044FJ243zVpbzlLmT2I3Qzs6ZZmDtxS9iNn2Gn f9NOYpH8RlvlEL8aSSm5meCdeP2qP1Y6fuVWd9G+bbqQcfmiLLrf348tsmNkI2CWRznDyLZ9XVl+ 5fht8k+gv07y68jzC9tZs9zOPEXubTOuXV0/p92H9xdp2tY47fZ3vu9Da1rWhrQA0CgAwAAXRwZQ CAQCAQCAQCAQCAQCAQCAQCAQCAwQGCwRwr0o1nBBnBGBaDBAYIMYLGsrWBAIBAIBAIBAIBAIBAIB AIBAIBAIP//ZUEsBAi0AFAAGAAgAAAAhAIoVP5gMAQAAFQIAABMAAAAAAAAAAAAAAAAAAAAAAFtD b250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAA AAA9AQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEACwJle1wCAACzBAAADgAAAAAAAAAAAAAA AAA8AgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAWGCzG7oAAAAiAQAAGQAAAAAAAAAA AAAAAADEBAAAZHJzL19yZWxzL2Uyb0RvYy54bWwucmVsc1BLAQItABQABgAIAAAAIQCNFjPK3AAA AAUBAAAPAAAAAAAAAAAAAAAAALUFAABkcnMvZG93bnJldi54bWxQSwECLQAKAAAAAAAAACEAURnw zvQiAAD0IgAAFQAAAAAAAAAAAAAAAAC+BgAAZHJzL21lZGlhL2ltYWdlMS5qcGVnUEsFBgAAAAAG AAYAfQEAAOUpAAAAAA== ">

t Jky23dpjaT1LPDFTvVr8y5cZdRARlsc7SN2SgI044FJ243zVpbzlLmT2I3Qzs6ZZmDtxS9iNn2Gn f9NOYpH8RlvlEL8aSSm5meCdeP2qP1Y6fuVWd9G+bbqQcfmiLLrf348tsmNkI2CWRznDyLZ9XVl+ 5fht8k+gv07y68jzC9tZs9zOPEXubTOuXV0/p92H9xdp2tY47fZ3vu9Da1rWhrQA0CgAwAAXRwZQ CAQCAQCAQCAQCAQCAQCAQCAQCAwQGCwRwr0o1nBBnBGBaDBAYIMYLGsrWBAIBAIBAIBAIBAIBAIB AIBAIBAIP//ZUEsBAi0AFAAGAAgAAAAhAIoVP5gMAQAAFQIAABMAAAAAAAAAAAAAAAAAAAAAAFtD b250ZW50X1R5cGVzXS54bWxQSwECLQAUAAYACAAAACEAOP0h/9YAAACUAQAACwAAAAAAAAAAAAAA AAA9AQAAX3JlbHMvLnJlbHNQSwECLQAUAAYACAAAACEACwJle1wCAACzBAAADgAAAAAAAAAAAAAA AAA8AgAAZHJzL2Uyb0RvYy54bWxQSwECLQAUAAYACAAAACEAWGCzG7oAAAAiAQAAGQAAAAAAAAAA AAAAAADEBAAAZHJzL19yZWxzL2Uyb0RvYy54bWwucmVsc1BLAQItABQABgAIAAAAIQCNFjPK3AAA AAUBAAAPAAAAAAAAAAAAAAAAALUFAABkcnMvZG93bnJldi54bWxQSwECLQAKAAAAAAAAACEAURnw zvQiAAD0IgAAFQAAAAAAAAAAAAAAAAC+BgAAZHJzL21lZGlhL2ltYWdlMS5qcGVnUEsFBgAAAAAG AAYAfQEAAOUpAAAAAA== ">

Рис.11

Рис.12

Стружечные плиты состоят из стружек необработанного дерева и древоподобных волокнистых материалов (стебли сахарного тростника и др.), которые смешиваются с отверждающими смолами и прессуются.

Изготовление:

1. Куски круглого дерева очищаются от коры и измельчаются специальными машинами, превращаясь в стружку или щепу различных размеров.

2. Полученный материал подвергается сушке и сортировке.

Два способа производства СП позволяют разделить их по расположению стружки на 2 вида:

· При плоском прессовании стружки, покрытые смолой, разбрасываются по заготовке так, что располагаются почти параллельно плоскости плиты. Иная структура плиты достигается разбрасыванием различной стружки. Затем заготовки прессуются при определённой температуре.

· При изготовлении плит на экструдерах стружка вместе со связующим выдавливается в литьевой канал и скорость экструзии рассчитана так, чтобы обеспечить одновременно с прессованием склеивание стружечного материала. Этим способом изготавливаются плиты в которых имеются продольные трубчатые отверстия.

Многопустотные плиты имеют высокие тепло- и звукоизоляционные показатели, поэтому широко используются в стеновых элементах.

Рис.13 – Стружечная плита

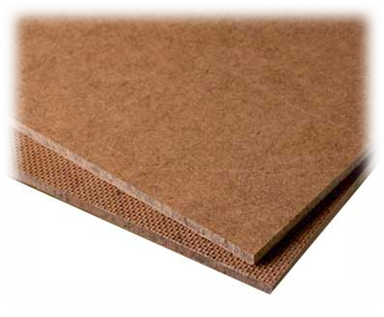

Древоволокнистые плиты. При их изготовлении древесина измельчается до волокон или пучков волокон, которые затем смешиваются со связующим и другими наполнителями, и из этой массы формируется новый материал. В полученном материале структура древесины уже неразличима.

Изготовление:

В качестве сырья может служить древесина хвойных пород низкого качества. Лиственные породы можно подмешивать в качестве добавки, так же как и другие добавки сено, хлопок, кокосовое волокно.

1. Сырьё рубят на мелкие кусочки, потом под воздействием водяного пара оно разбухает.

2. Затем его размельчают на мелкие волоконца с помощью дисковых мельниц.

· При мокром способе размельчённые волокна смешивают с водой, и они перемешиваются в мешалках в однородную массу. Большое количество воды, содержащиеся в массе, отделяется на сите под действием тяжести массы. Затем путём вакуумирования и отжатием на вальцах.

· Сухой способ заключается в том, что вместо воды используется воздух.

Древоволокнистые плиты используют в качестве теплоизоляционного материала для пола, стен, крыши.

Рис. 14 – ДВП

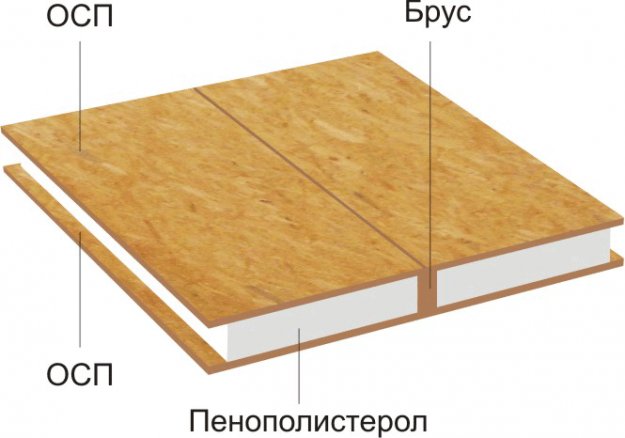

Сэндвич - панель состоит из 2 специальных стружечных плит, сделанных из ориентированной спрессованной плоской щепы в три слоя (ОСП), которые располагаются параллельно друг другу, между этими плитами под давлением помещается плита твёрдого пенополистирола — специального вещества, которое обладает пористой структурой, упругостью, а главное отсутствие запаха, также является абсолютно негорючим. Полученная сэндвич-панель наделена высочайшей прочностью, и максимальной стойкостью к любым погодным условиям, также она обеспечивает практически полную звукоизоляцию.

Еще одним очень важным свойством данного материала является то, что сэндвич - панель абсолютно экологична, как в процессе работы, так и в процессе эксплуатации, она совершенно не экстрагирует никаких опасных веществ и не имеет ограничений в сроках использования. сэндвич-панели, долголетние и выносливые, никогда не начнут разлагаться, в них не появятся трещины, а микроорганизмы, бактерии, плесень, насекомые и грызуны в них никогда не заведутся.

В результате проведенных исследований, было выяснено, что панель, которая имеет толщину всего 17 сантиметров, по своим теплозвукоизоляционным функциям равна:

· пятидесяти сантиметровой деревянной стене из бруса,

· двухметровой кирпичной стенке,

· четырехметровой бетонной стене.

Рис.15 – Сэндвич-панель

Дата добавления: 2016-05-30; просмотров: 13833;