Проектные расчеты элементов муфт на примере

Муфты фланцевой

Условия работоспособности элементов муфты (4.1), (4.3), (4.6), (4.7) и (4.20) имеют форму проверочных расчетов, для реализации которых необходимо иметь как сведения о нагрузке этих элементов, так и их геометрические параметры. Как известно, эти зависимости могут быть преобразованы в проектные расчеты.

1. Определение размеров полумуфт. Диаметр  и длину

и длину  посадочного отверстия полумуфты обычно назначают по размерам концевика вала, конструирование которого предшествует созданию муфты.

посадочного отверстия полумуфты обычно назначают по размерам концевика вала, конструирование которого предшествует созданию муфты.

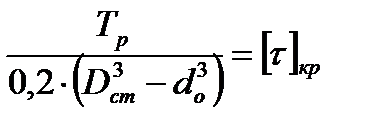

Наружный диаметр ступицы  также может быть определен из условия оптимального обеспечения крутильной прочности (4.1), которое представим в виде

также может быть определен из условия оптимального обеспечения крутильной прочности (4.1), которое представим в виде

. (4.21)

. (4.21)

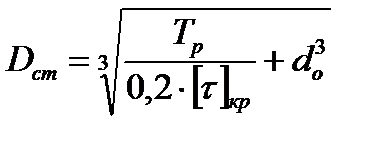

В этом выражении допускаемые напряжения  устанавливают в соответствии с выбранным материалом полумуфты. Записанное уравнение можно решить относительно неизвестного наружного диаметра ступицы

устанавливают в соответствии с выбранным материалом полумуфты. Записанное уравнение можно решить относительно неизвестного наружного диаметра ступицы

. (4.22)

. (4.22)

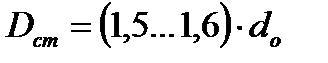

Применительно к полумуфтам, изготовленным из стали, и при использовании переходных посадок в проектном виде широко используется упрощенная зависимость  .

.

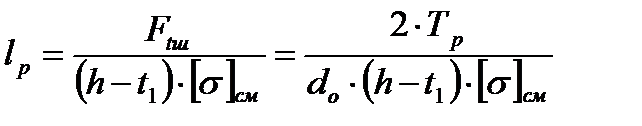

Длина ступицы  также может быть определена расчетным путем по соответствующему критерию работоспособности. В качестве такого критерия выступает прочность поверхности шпоночного паза по напряжениям смятия (4.3). Указанная зависимость может быть представлена в проектном виде относительно требуемой расчетной длины шпонки

также может быть определена расчетным путем по соответствующему критерию работоспособности. В качестве такого критерия выступает прочность поверхности шпоночного паза по напряжениям смятия (4.3). Указанная зависимость может быть представлена в проектном виде относительно требуемой расчетной длины шпонки

. (4.23)

. (4.23)

Полученная расчетная длина шпонки корректируется в соответствии с ее конструктивными особенностями и округляется до стандартного значения. Длина ступицы  полумуфт обычно увеличивается по сравнению с длиной шпонки на 5…10 мм. Однако при назначении

полумуфт обычно увеличивается по сравнению с длиной шпонки на 5…10 мм. Однако при назначении  следует принять во внимание, что прочность шпоночного паза не является единственным требованием к длине ступицы. Другим важным требованием к этому параметру полумуфт является исключение перекоса их на валу. В соответствии с ним для стальных полумуфт рекомендуют принимать

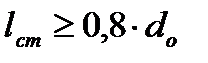

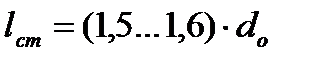

следует принять во внимание, что прочность шпоночного паза не является единственным требованием к длине ступицы. Другим важным требованием к этому параметру полумуфт является исключение перекоса их на валу. В соответствии с ним для стальных полумуфт рекомендуют принимать  при посадках с натягом,

при посадках с натягом,  в случае использования посадок переходных,

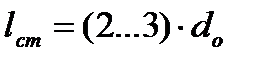

в случае использования посадок переходных,  при посадках с зазором.

при посадках с зазором.

Другим важным размером полумуфт, влияющим на силовые параметры и работоспособность муфт, является диаметр Dc, на котором располагаются силовые элементы, передающие крутящий момент с одной полумуфты к другой. Величина Dc связана с такими первично неизвестными при проектировании, как размеры силовых элементов и их количество. По этой причине определение параметров проводят в итерационном режиме: сначала назначают Dc ориентировочно на основе анализа аналогичных конструкций, к примеру, для серийных фланцевых муфт в предусмотренных стандартом типоразмерных рядах Dс=(3…1,8)dо. Затем проверяют полученную величину с позиций удовлетворения поставленным требованиям.

2. Определение размеров элементов, соединяющих полумуфты. Во фланцевой муфте таким единственным элементом являются болты, которые могут устанавливаться в соответствии со сказанным выше без зазора либо с зазором.

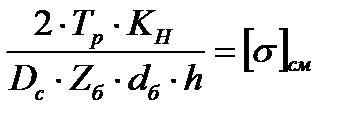

При установке болтов без зазора критерии их работоспособности (4.6) и (4.7) с учетом (4.5) могут быть записаны соответственно в виде

; (4.24)

; (4.24)

. (4.25)

. (4.25)

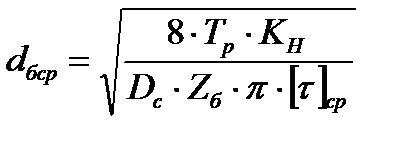

Решим каждое из этих уравнений относительно требуемого диаметра тела болта:

; (4.26)

; (4.26)

. (4.27)

. (4.27)

Каждая из этих проектных формул имеет количество неизвестных более одного, поэтому, как и в предыдущих задачах, используют их в итерационном режиме. К примеру, в уравнении (4.26) зададимся  , а в (4.27) –

, а в (4.27) –  . Для ориентировочной оценки неизвестных параметров, входящих в эти формулы, первоначально можно ориентироваться на усредненные их значения серийных однотипных муфт, рекомендации справочной литературы, индивидуальные конструктивные требования к проектируемой муфте и т.д. В качестве примера индивидуальных требований можно назвать размещение ее в составе сборочной единицы более высокого иерархического уровня.

. Для ориентировочной оценки неизвестных параметров, входящих в эти формулы, первоначально можно ориентироваться на усредненные их значения серийных однотипных муфт, рекомендации справочной литературы, индивидуальные конструктивные требования к проектируемой муфте и т.д. В качестве примера индивидуальных требований можно назвать размещение ее в составе сборочной единицы более высокого иерархического уровня.

Для дальнейших проектных операций принимают большее из  и

и  значений, так как оно соответствует более значимому критерию работоспособности. Вычисленный диаметр тела болта округляют до необходимого значения в соответствии с технологическими требованиями (к примеру, до диаметра стандартной развертки, с помощью которой планируется обработка отверстий под болты). Округление обычно производят в большую сторону, то есть в сторону увеличения запаса прочности. Однако возможно округление до ближайшего меньшего значения, если величина перегрузки при этом не превосходит (3…5)%. Далее назначают стандартный номинальный диаметр

значений, так как оно соответствует более значимому критерию работоспособности. Вычисленный диаметр тела болта округляют до необходимого значения в соответствии с технологическими требованиями (к примеру, до диаметра стандартной развертки, с помощью которой планируется обработка отверстий под болты). Округление обычно производят в большую сторону, то есть в сторону увеличения запаса прочности. Однако возможно округление до ближайшего меньшего значения, если величина перегрузки при этом не превосходит (3…5)%. Далее назначают стандартный номинальный диаметр  резьбового участка, принимая его размером ближайшим меньшим по сравнению с

резьбового участка, принимая его размером ближайшим меньшим по сравнению с  с целью исключения повреждения резьбы при сборке. Для болтов, которые в рассматриваемых конструкциях муфт устанавливаются с зазором, с целью унификации шайб и гаек назначают тот же номинальный диаметр резьбы.

с целью исключения повреждения резьбы при сборке. Для болтов, которые в рассматриваемых конструкциях муфт устанавливаются с зазором, с целью унификации шайб и гаек назначают тот же номинальный диаметр резьбы.

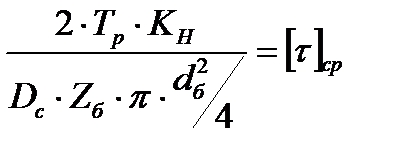

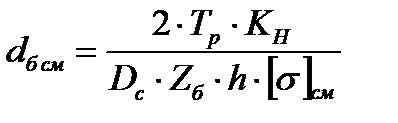

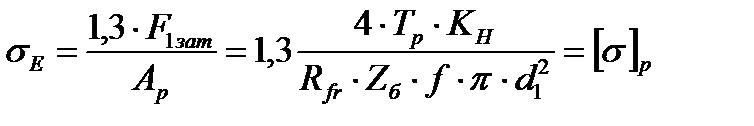

При установке болтов с зазором условие их прочности (4.20) с учетом (4.16) и (4.17) может быть записано так:

.

.

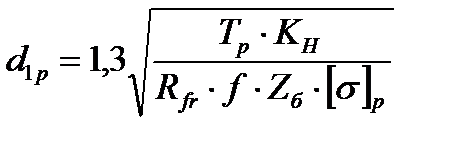

После подстановки  и решения уравнения относительно внутреннего диаметра резьбы получим

и решения уравнения относительно внутреннего диаметра резьбы получим

. (4.28)

. (4.28)

Для решения этого уравнения предварительно необходимо установить материал полумуфт, назначить чистоту обработки сопряженных поверхностей фланцев и соответствующее им значение коэффициента трения, принять материал болтов и определить допускаемые напряжения  , ориентировочно задаться числом болтов

, ориентировочно задаться числом болтов  и радиусом трения

и радиусом трения  . В дальнейшем в режиме итераций стремятся удовлетворить поставленным требованиям. После этого подбирают номинальный диаметр болта с внутренним диаметром резьбы примерно соответствующему вычисленному значению

. В дальнейшем в режиме итераций стремятся удовлетворить поставленным требованиям. После этого подбирают номинальный диаметр болта с внутренним диаметром резьбы примерно соответствующему вычисленному значению  . Напомним, что округление в меньшую сторону допустимо в пределах перегрузки, не превышающей (3…5)%.

. Напомним, что округление в меньшую сторону допустимо в пределах перегрузки, не превышающей (3…5)%.

Дата добавления: 2016-10-26; просмотров: 3297;