Пример анализа и расчета муфты упругой втулочно-пальцевой

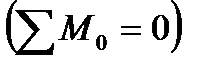

Силовая цепь муфты упругой втулочно-пальцевой – МУВП (рис. 4.2) включает полумуфты 1 и 4, пальцы 2, жестко связанные с полумуфтой 1 посредством конусных соединении, резиновые втулки 3, насаженные на пальцы. Пальцы с резиновыми втулками входят в соответствующие отверстия полумуфты 2.

Полумуфта 1 передает крутящий момент с вала на пальцы, при этом каждое ее сечение, перпендикулярное оси, нагружается нарастающим слева направо моментом за счет постепенной передачи его при помощи шпонки с вала на полумуфту, как это было показано на примере фланцевой муфты (см. эпюру Т на рис. 4.1 а). В аналогичных условиях работает и полумуфта 4. Очевидными критериями работоспособности полумуфт будет крутильная прочность ступицы (4.1) и прочность рабочих поверхностей шпоночного паза (4.3), из которых получают проектные зависимости для определения размеров ступицы (4.22), (4.23). Диаметр окружности  , на которой размещаются пальцы, устанавливается из конструктивных соображений, обеспечивающих размещение нужного количества гнезд полумуфты 4 под упругие втулки. Для стандартных МУВП принимается

, на которой размещаются пальцы, устанавливается из конструктивных соображений, обеспечивающих размещение нужного количества гнезд полумуфты 4 под упругие втулки. Для стандартных МУВП принимается  , при этом большие значения характерны для валов малого диаметра.

, при этом большие значения характерны для валов малого диаметра.

При передаче крутящего момента с полумуфты на пальцы движущий момент  уравновешивается моментом сил

уравновешивается моментом сил  (рис. 4.2 б), которые нагружают пальцы и резиновые втулки. Значение

(рис. 4.2 б), которые нагружают пальцы и резиновые втулки. Значение  определяется из условия равновесия полумуфты

определяется из условия равновесия полумуфты  и по аналогии с фланцевой муфтой может быть определено в соответствии с (4.5) (более подробно см. подраздел 4.1.2 ).

и по аналогии с фланцевой муфтой может быть определено в соответствии с (4.5) (более подробно см. подраздел 4.1.2 ).

Передача нагрузки  c пальца на резиновые втулки реализуется в виде определенным образом распределенной по длине площади контакта пальца с втулкой удельной нагрузки

c пальца на резиновые втулки реализуется в виде определенным образом распределенной по длине площади контакта пальца с втулкой удельной нагрузки  . Закономерность распределения нагрузки зависит от большого количества факторов (соосности валов, точности изготовления пальцев, втулок, отверстий в полумуфтах и т.д.). Например, при строгой соосности соединяемых валов и высокой точности изготовления всех деталей муфты следует ожидать равномерное распределение удельной нагрузки

. Закономерность распределения нагрузки зависит от большого количества факторов (соосности валов, точности изготовления пальцев, втулок, отверстий в полумуфтах и т.д.). Например, при строгой соосности соединяемых валов и высокой точности изготовления всех деталей муфты следует ожидать равномерное распределение удельной нагрузки  по длине пальца, а ее равнодействующую

по длине пальца, а ее равнодействующую  можно приложить посредине площадки контакта (рис. 4.2 в, слева). При угловом смещении валов возможный вариант распределения

можно приложить посредине площадки контакта (рис. 4.2 в, слева). При угловом смещении валов возможный вариант распределения  показан на рис. 4.2 в (справа).

показан на рис. 4.2 в (справа).

Рис. 4.2. Расчетная модель силового и прочностного анализа МУВП:

а – конструкция муфты; б, в – варианты нагружения пальца;

г – вариант эпюры изгибающих моментов Ми пальца; д –эпюры напряжений

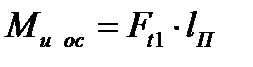

В этом случае равнодействующую следует приложить, как известно, на расстоянии  . Смещение

. Смещение  к концу пальца усложняет условия работы пальцев и втулок. При формировании расчетной модели посадку пальца на конус в полумуфте считают жесткой заделкой, а сам палец условно относят к жестко защемленной балке. Силу

к концу пальца усложняет условия работы пальцев и втулок. При формировании расчетной модели посадку пальца на конус в полумуфте считают жесткой заделкой, а сам палец условно относят к жестко защемленной балке. Силу  обычно прикладывают на конце балки (рис. 4.2 г), что идет в запас прочности пальца по сравнению с фактическим возможным местом ее приложения. Закономерность изменения изгибающего момента по длине пальца показана на том же рисунке. Эпюра изгибающего момента

обычно прикладывают на конце балки (рис. 4.2 г), что идет в запас прочности пальца по сравнению с фактическим возможным местом ее приложения. Закономерность изменения изгибающего момента по длине пальца показана на том же рисунке. Эпюра изгибающего момента  и конструкция пальца однозначно указывают на положение его опасного сечения в месте защемления.

и конструкция пальца однозначно указывают на положение его опасного сечения в месте защемления.

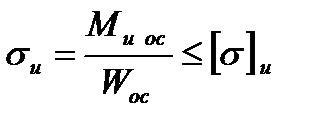

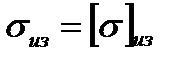

Очевидным критерием работоспособности пальца будет изгибная прочность, математическая модель которого имеет вид

или

или  , (4.40)

, (4.40)

где  – изгибающий момент в опасном сечении, то есть в месте заделки;

– изгибающий момент в опасном сечении, то есть в месте заделки;

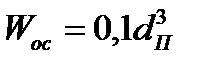

– осевой момент сопротивления опасного сечения пальца в месте заделки, который для круглого сечения

– осевой момент сопротивления опасного сечения пальца в месте заделки, который для круглого сечения  .

.

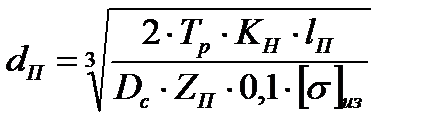

Для проектирования пальцев муфты условие их работоспособности при  можно преобразовать в проектную формулу

можно преобразовать в проектную формулу

. (4.41)

. (4.41)

Как всегда при проектных расчетах предварительно следует задаться неизвестными: числом пальцев, их длиной, диаметром, на котором они расположены, и методом последовательных приближений установить удовлетворяющие проектировщика результаты (подробнее см. подраздел 4.1.3 ).

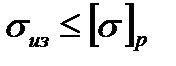

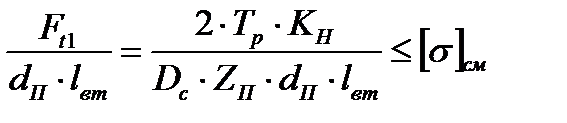

Основным критерием работоспособности резиновых втулок является их прочность на смятие силой  в месте контакта втулок с пальцами (напряжения смятия в месте контакта втулок с полумуфтой менее опасны по причине большей площади контакта). В расчетной модели втулки обычно принимают равномерное распределение

в месте контакта втулок с пальцами (напряжения смятия в месте контакта втулок с полумуфтой менее опасны по причине большей площади контакта). В расчетной модели втулки обычно принимают равномерное распределение  по длине контакта втулки с пальцем. В поперечном сечении максимальные напряжения смятия будут иметь место в плоскости действия

по длине контакта втулки с пальцем. В поперечном сечении максимальные напряжения смятия будут иметь место в плоскости действия  (рис. 4.2,д). Однако, как было сформулировано в 4.1.2, принимают напряжения смятия по поперечному сечению равномерно-распределенными, условно снижая фактическую площадь смятия до ее проекции на диаметральную плоскость. Величина средних значений напряжений смятия при этом весьма близка реальным напряжениям

(рис. 4.2,д). Однако, как было сформулировано в 4.1.2, принимают напряжения смятия по поперечному сечению равномерно-распределенными, условно снижая фактическую площадь смятия до ее проекции на диаметральную плоскость. Величина средних значений напряжений смятия при этом весьма близка реальным напряжениям  . Таким образом, критерий прочности втулок по напряжениям смятия может быть записан в виде (4.7), который для рассматриваемой муфты запишем так:

. Таким образом, критерий прочности втулок по напряжениям смятия может быть записан в виде (4.7), который для рассматриваемой муфты запишем так:

. (4.42)

. (4.42)

Допускаемые напряжения смятия  для резиновых втулок обычно принимают (1…2) мПа.

для резиновых втулок обычно принимают (1…2) мПа.

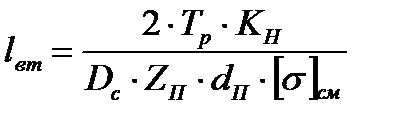

Для проектных расчетов условие (4.42) при оптимальном соотношении  можно решать относительно требуемой длины втулки

можно решать относительно требуемой длины втулки

. (4.43)

. (4.43)

На заключительном этапе из всех силовых элементов проектируемой муфты устанавливают ее наиболее слабые звенья. Например, для типовых конструкций МУВП слабыми элементами являются пальцы и резиновые втулки. При отсутствии опыта в определении слабых звеньев целесообразно просчитать все силовые элементы муфты по наиболее вероятным критериям работоспособности. Уровень определяющего параметра, регламентируемого тем или иным критерием работоспособности (например, уровень рабочих напряжений в критерии прочности или деформаций – в критерии жесткости) дает возможность, с одной стороны, выявить слабый элемент, а с другой – выяснить малонагруженные элементы муфты и установить пути их совершенствования.

Проектные формулы (4.41) и (4.43) по аналогии с расчетом фланцевой муфты могут быть преобразованы в зависимости для определения номинальных допустимых моментов [Tном]и и [Тном]см, минимальное значение из которых помещают в технические характеристики серийных муфт (см. подраздел 4.1.4).

Дата добавления: 2016-10-26; просмотров: 5809;