Пневматическое транспортирование.

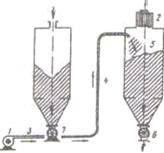

Схема перегрузки бункеров пневмотранспортом нагнетательного типа показана на рисунке 4.23, Она состоит из вентилятора 1, шлюзового питателя 7 для подачи продукта в систему, материалопроводов 4 и отделителя продукта от воздуха 5.

Рис. 4.23. Схема перегрузки бункеров пневмотранспортом:

1- воздуходувная машина (вентилятор); 2 — фильтр; 3 — линия подачи воздуха; 4 – материалопровод; 5 — отделитель; 6 — шлюзовой затвор,

7 -шлюзовой питатель.

Продукт подается в систему из бункера и транспортируется взвешенном состоянии вместе с воздухом вдоль материалопровода к точке разгрузки или отделителю- Скорость подачи материала регулируется частотой вращения шлюзового питателя 7. Отделение транспортаруеиого продукта от воздуха происходит с помощью циклона 5. в некоторых случаях для этих целей применяют матерчатые фильтры

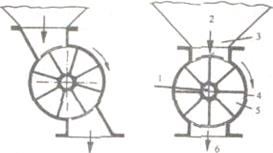

Шлюзовый питатель должен обеспечить подачу продукта с заданной производительностью из питающего бункера с одним давлением в пневмотранспортируюшую линию с другим давлением. Он состоит из лопастного ротора с карманами, вращающегося в стационарном металлическом корпусе, как показано на рисунке 4.24.

Рис. 4.24. Шлюзовой затвор:

1 — ротор; 2 — бункер: 3 — приемное отверстие: 4 мамы ротора; 6 — выпускное отверстие.

Корпус 4 имеет уплотнения, обеспечивающие герметичность. Через приемное отверстие 3. расположенное над ротором 7. продукт из питающего бункера 2 постоянно поступает в карманы ротора 5- Затем продукт перемешается ротором 7. вращающимся электродвигателем, к выпускному отверстию б, откуда он поступает в материал опровод. Особое преимущество шлюзового питателя состоит в том. что он может выполнять роль дозатора.

Недостатками шлюзового питателя являются утечка воздуха, снижающая подачу продукта в карманы ротора и производительность устройства и невозможность транспортирования абразивного материала, приводящего к износу ротора и корпуса

Воздуходувные машины для пневмотранспортирования должны обеспечить достаточный объем и давление воздуха. В качестве воздуходувных машин используют вентиляторы, воздуходувки и компрессоры.

Вентиляторы обеспечивают высокий объемный расход с низким давлением и используются для транспортирования продукта с низкой концентрацей в потоке воздуха.

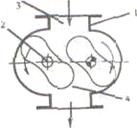

Воздуходувки ротационного типа (рис. 4,25) состоят из корпуса 1, двух фигурных роторов, вращающихся во встречном направлении. Ро-торы плотно скользят по стенкам корпуса. При вращении роторов они создают в верхней части корпуса область низкого давления, а внижней —областьвысокого давления. В результате воздух засасывается в корпус нагнетается как это показано стрелками.

Рис, 4.25. Воздуходувка ротационного типа:

1 — корпус; 2 — роторы; 3 — область низкого давления; 4 --область высокого давления.

Борьба с пылью.

При транспортировании зерна выделяется большое количество пыли. Пыль — источник пожаров и взрывов. Пыль состоит из мелких твердых частиц зерна и оборудования, возникающих при разрушении более крупных частиц в процессе транспортировки и переработки. Вид и состав частиц пыли зерна зависят от вида зерна. Кукуруза считается наиболее пыльным зерном. Пшеница выделяет значительно меньшее количество пыли, которое зависит от условий уборки и сушки, первоначальной влажности условий хранения и вентиляции.

Основная зерновая пыль представляет собой смесь частиц размером до 65 мкм. Более крупные частицы обычно не остаются во взвешенном состоянии.

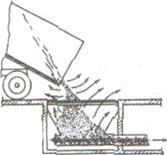

Пыль образуется в зонах, где зерно перемещается, смешивается, изменяет направление потока, перегружается с одного конвейера на другой, загружается или выгружается в автомобиль (рис. 4,26) или вагон.

Рис. 4.26. Распространение пыли при загрузке автомобиля

При работе самотечного транспорта в процессе перемещения и падения зерна создается воздушный поток, который увлекает за собой пыль.

Нории при работе создают внутри норийных труб повышенную скорость воздуха, который, увлекая за собой частицы, создает повышенную запыленность. Если существуют утечки и повышенное давлениев башмаке, головке или норийной трубе, то выделяется большое количество пыли.

Ленточный конвейер из-за высокой скорости перемещения. Большой высоты падения зерна в силосах, бункерах и весовых устройствах — источник большого количества пыли-

Особенно опасная запыленность создается в бункерах, так как они представляют собой закрытые конструкции, в которых зерно падает с большой скоростью и высоты.

Скопление пыли, ее повышенная концентрация - результат водосточной вентиляции помещений, отдельных зон, галерей, бункеров, силосов и оборудования. В результате на стенках оседает слой пыли, создающий угрозу пожара и взрыва.

Для борьбы с пылью используются следующие приемы:

— проектирование эффективно действующих аспационных систем хранилищ, обеспечивающих вентиляцию помещений, галерей, бункеров и т. д.;

— применение конвейеров, норий и другого транспортного оборудования, в котором зерно не подвергается подпрыгиванию, перемешиванию

-уменьшение скорости перемещения, глубокие желобчатые ленты, отсутствие провисания ленты);

— создание условий, препятствующих распространению пыли из оборудования (установка кожухов, заделка трещин и отверстий, уплотнения стыков);

— применение внутреннего вентилирования пыли внутри оборудования

(рис. 4.27);

— поддержание поверхностей в чистоте (окраска, периодическая уборка пыли).

Дата добавления: 2016-10-18; просмотров: 2744;