Пневматическое оборудование грузового вагона

Краткое описание тормозного оборудования грузового вагона

Тормозное оборудование грузового вагона можно разделить на две группы устройств:

1) Пневматическое тормозное оборудование;

2) Механическое тормозное оборудование.

Пневматическое оборудование грузового вагона

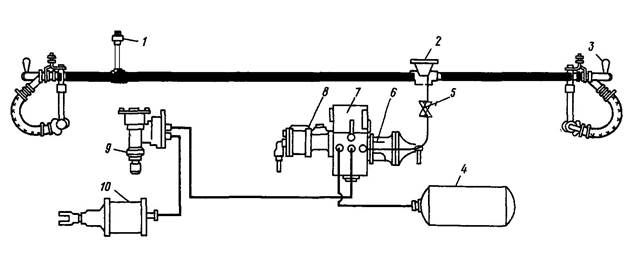

Пневматическое тормозное оборудование показано на рисунке 1.

Рисунок 1 – Пневматическое тормозное оборудование грузового вагона

Тормозная магистраль (ТМ) или иначе – магистральный воздухопровод – это стальная труба диаметром 32 мм, закрепленная под кузовом вагона и проходящая от одного до другого его конца. По концам на резьбовые части магистрали навинчиваются концевые краны (поз. 3) усл. № 190, а на них, в свою очередь, гибкие соединительные рукава усл. № Р-17. С помощью концевых кранов тормозная магистраль данного вагона может быть либо подсоединена к магистрали других вагонов, либо отсоединена от них. Концевые краны обычно устанавливают не строго вертикально (вверх ручками), а с поворотом градусов на 30. Это улучшает работу рукавов в кривых участках пути и исключает удары головок при следовании через горочные замедлители. То есть не строго вертикальный, а слегка наклоненный концевой кран – это нормально, не надо пытаться его повернуть до вертикального положения.

(Примечание: имеется в виду положение корпуса крана при навинчивании его на резьбовую часть ТМ. А положение ручки, общеизвестно, вверх, то есть поперек ТМ – кран закрыт, вниз, то есть вдоль ТМ и соединительного рукава – кран открыт).

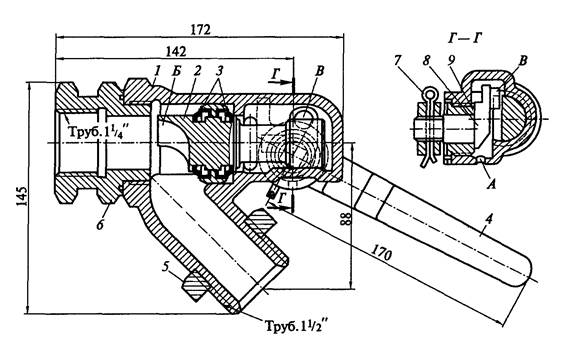

Рисунок 2 – Концевой кран усл. № 190

Рассмотрим конструкцию концевого крана. Кран состоит из корпуса 1, клапана 2 с отражателем (полусферической поверхностью) Б, двух резиновых уплотнительных колец 3, эксцентрикового кулачка 8, гайки 9 и ручки 4, укрепленной на квадрате кулачка шплинтом 7. Контргайка 5 служит для уплотнения и крепления тормозного соединительного рукава на отростке концевого крана.

Для перекрытия крана ручку 4 поворачивают вверх до упора, при этом палец В перемещает клапан 2 влево и прижимает левое кольцо 3 к седлу штуцера 6. В этом положении палец В проходит за осевую линию примерно на 4° и сжимает левое уплотнительное кольцо на 3...4 мм, вследствие чего клапан 2 запирается. Таким образом, если закрывая кран, повернуть его до упора, до сжатия уплотнительного кольца (это чувствуют рукой), то он не должен сам открыться при тряске или ударах вагона на рельсовых стыках.

Контрольное отверстие А диаметром 6 мм при закрытом положении крана сообщает магистраль со стороны соединительного рукава с атмосферой. Это важно. Если бы этого отверстия не было, то при перекрытии кранов сжатый воздух остался бы в двух сцепленных рукавах; при рассоединении рукавов воздух бы вырвался и рукав мог бы травмировать человека. Но отверстие (достаточно большое, 6 мм) сбрасывает воздух из рукавов при закрытии концевого крана. Оно нечасто засоряется, тем не менее, надо обращать внимание, чтобы при закрытии крана раздалось характерное кратковременное шипение («пшиканье») выходящего из рукава воздуха.

В открытом положении ручка крана располагается приблизительно вдоль оси отростка, а клапан 2 правым уплотнительным кольцом 3 прижимается давлением сжатого воздуха к седлу в корпусе 1.

На рисунке соединительные рукава изображены закрепленными на специальных подвесках. Так должен быть закреплен рукав на хвостовом вагоне. Болтающийся, незакрепленный рукав должен насторожить помощника машиниста – не отцепился ли хвостовой вагон? Иногда, если на вагоне отсутствует крюк для подвески, рукав закидывают за цепь расцепного привода автосцепки и увязывают проволокой. Но, так или иначе, болтаться он не должен.

Позиция 1 на рисунке 1 – это трубка, ответвляющаяся от магистрального воздухопровода, предназначенная для установки крана экстренного торможения (стоп-крана). Но, в отличие от пассажирского вагона, где стоп-кранов обязательно должно быть не менее трех на вагон, на грузовом вагоне стоп-кран либо совсем не ставится, либо ставится только тогда, когда на вагоне есть тормозная площадка.

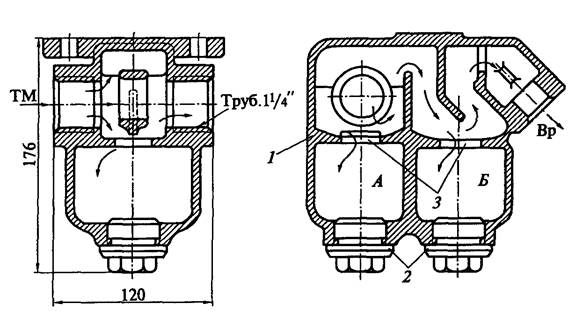

Позиция 2 на рисунке 1 – тройник-пылеловка усл. № 321-003. Она служит для очистки воздуха, поступающего из тормозной магистрали к воздухораспределителю. Ее корпус 1 (рис. 3) разделен перегородкой на две камеры А и Б, предназначенные для сбора посторонних частиц, масла и влаги. Камеры имеют заглушки 2 и отверстия 3. Пути движения воздуха из тормозной магистрали ТМ к воздухораспределителю Вр показаны на рисунке стрелками. Как видите, пылеловка не содержит каких-либо фильтрующих элементов; частицы грязи и масла оседают в камеры А и Б под собственным весом.

Для очистки камер от грязи и масла и выпуска конденсата заглушки вывертывают и продувают пылеловку воздухом.

Рисунок 3 – Тройник-пылеловка усл. № 321-003

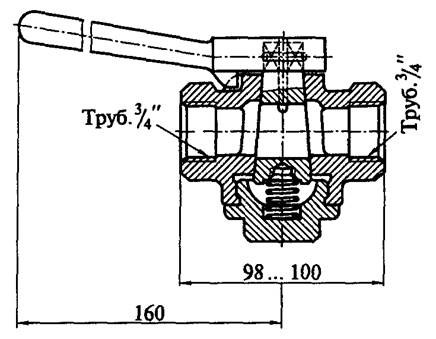

В пылеловку ввернута изогнутая труба диаметром 19 мм (3/4 дюйма), которая ведет от тормозной магистрали в двухкамерному резервуару воздухораспределителя, показанному на рис.1 позиция 7. На этой трубе установлен разобщительный кран (позиция 5 на рисунке 1) усл. № 372. Он служит для включения и выключения воздухораспределителей и имеет два положения ручки: вдоль трубы — кран открыт, поперек трубы — кран закрыт. В конусной бронзовой пробке крана имеется атмосферное отверстие для сообщения воздухораспределителя с атмосферой при закрытом положении крана. Это отверстие служит для предупреждения самоторможения выключенного воздухораспределителя в случае пропуска разобщительного крана.

Рисунок 4 – Разобщительный кран усл. № 372

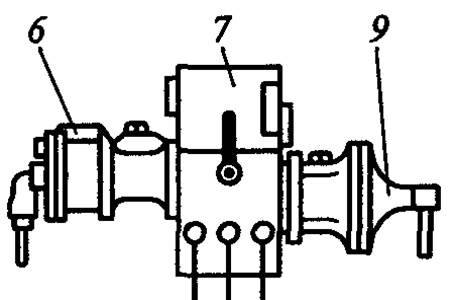

Воздухораспределитель усл. № 483 (позиции 6,7 и 9 на рис.1) является основным тормозным прибором грузового вагона. Его функции таковы:

· При разрядке ТМ (под разрядкой понимается понижение давления в ТМ) ВР «чувствует» разрядку и сообщает ЗР с ТЦ, то есть производит торможение.

· При прекращении разрядки – перекрыше – ВР прекращает наполнение ТЦ. Созданное в ТЦ давление в положении перекрыши должно автоматически поддерживаться (восполнение утечек).

· При повышении давления в ТМ ВР должен соединить ТЦ с Ат, то есть произвести отпуск тормозов, а ЗР сообщить с ТМ, чтобы он наполнился для нового торможения. Собственно поэтому ЗАРЯДКА и ОТПУСК – для всех тормозных приборов одно положение.

Кроме того, ВР должны соответствовать следующим требованиям:

· Не реагировать на медленный темп изменения давления (темп мягкости) до 0,3 кг/см2 в минуту;

· Ускорять и поддерживать незатухающую тормозную волну путем дополнительной разрядки ТМ в начальной фазе торможения;

· Обеспечивать одновременность наполнения ТЦ по длине поезда и одинаковый уровень давления в них;

· Иметь различные режимы торможения и отпуска в зависимости от условий эксплуатации.

Воздухораспределитель является довольно сложным прибором, его устройство и действие в моей работе не рассматриваются. Тем не менее, считаю нужным указать на рукоятки управления, которыми пользуется помощник машиниста либо контролирует правильность их положения.

Рисунок 5 – Общий вид воздухораспределителя № 483

На корпусе двухкамерного резервуара 7 расположен переключатель режимов загрузки вагона (показан в виде зачерненной ручки), имеющий три положения: Г - груженый, С - средний, П - порожний. Очевидно, что при загруженном вагоне давление воздуха в тормозном цилиндре должно быть больше, и, следовательно, больше сила прижатия колодок к колесам, чтобы погасить большую кинетическую энергию груженого вагона. Но если так же сильно прижимать колодки к колесам порожнего вагона, то сила трения колодок превысит силу сцепления колес с рельсами, и вагон пойдет юзом, что недопустимо. Поэтому и существует рукоятка для переключения режимов торможения.

Что считать порожним вагоном, что средним, что груженым? Если масса груза, приходящаяся на одну колесную пару (загрузка на ось) < 3 тонн, то вагон считается порожним. То есть в четырехосный вагон можно насыпать 11,99 тонн груза, но он при этом требует установки воздухораспределителя на порожний режим. От 3 до 6 тонн на ось – средний режим; свыше 6 тонн на ось – груженый режим. Эти нормативы действуют для чугунных колодок. Для композиционных колодок (а на грузовых вагонах сегодня ставят почти всегда композиционные) нормативы таковы: < 6 тонн на ось – порожний режим, 6 и более тонн – средний режим. Груженый режим при композиционных колодках вообще никогда не ставится. Это объясняется тем, что коэффициент трения композиционных колодок выше чугунных, поэтому при меньшем нажатии они обеспечивают такую же тормозную силу.

На подавляющем большинстве современных грузовых вагонов установлен авторежим усл. № 265 (позиция 9 на рисунке 1). Он автоматически регулирует давление в тормозном цилиндре в зависимости от загрузки вагона, тем самым исключает необходимость переключать вручную вышеописанный переключатель на ВР. На таких вагонах ручку переключателя, зафиксировав в положении Г-режима, снимают для исключения ошибочных действий работников (Для композиционных колодок – в положении С-режима).

Справа, на магистральной части 9, установлен переключатель горного и равнинного режимов. Он должен всегда стоять в положении равнинного режима; на горный переключается только при уклонах от 0,018 – но таких уклонов нет на ЮУЖД. Переключение производят осмотрщики вагонов.

Слева, на главной части 6, расположен отпускной клапан. На нем закреплен проволочный поводок, который должен выходить на обе стороны вагона. Потянув за поводок, можно произвести отпуск тормозов у данного вагона, при том, что остальные вагоны остаются заторможенными. Если нет поводка – можно потянуть за сам клапан. Причем, он устроен так, что можно тянуть на себя, от себя или в стороны – тормоза все равно отпустят.

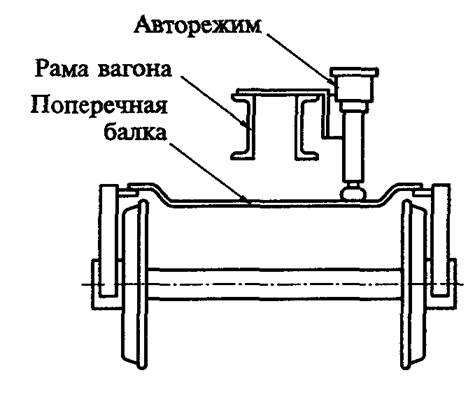

Вернемся к авторежиму усл. № 265-А (позиция 9 на рис.1). Он также имеет довольно сложное устройство, которое в настоящей работе не рассматривается.

Рисунок 6 – Установка авторежима усл.№ 265-А

Корпус авторежима закрепляется на раме кузова вагона, а его упор упирается в специальную поперечную балку, привинченную к боковым рамам тележки вагона. Его упор – это и есть чувствительный орган. Когда вагон загружают, его пружины проседают, расстояние между рамой кузова и тележкой становится меньше, упор вдавливается внутрь корпуса авторежима, и по этой причине он повышает давление воздуха в тормозном цилиндре. Заметим, что при ручном регулировании есть только три фиксированных режима: Г, С, П. При авторежиме каждая добавленная в кузов тонна груза вызывает перемещение упора на какие-то миллиметры и немного добавляет давление в ТЦ, то есть регулирование более плавное.

В эксплуатации следует обращать внимание на крепление поперечной балки и на то, упирается ли в нее упор авторежима. Если по какой-то причине упор не попадает на балку – то авторежим не будет работать, что чревато недостаточным тормозным нажатием на груженом вагоне.

Тормозной цилиндр (позиция 10 на рисунке 1) предназначен для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В тормозных цилиндрах происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня.

Конструктивно подавляющее большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются тормозные цилиндры с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи.

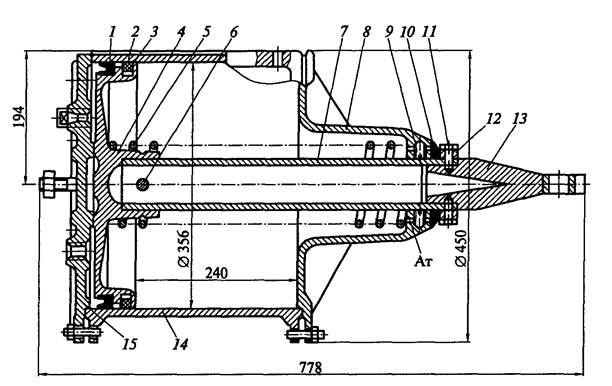

Стандартный тормозной цилиндр усл. № 188Б устанавливают на четырехосных грузовых вагонах, полувагонах, цистернах, платформах. Он состоит из литого чугунного корпуса 14 (рис. 7), передней крышки 8 с удлиненной горловиной и задней крышки 75, уплотненной резиновым кольцом. Заднюю крышку крепят к корпусу большим числом болтов, чем переднюю, так как она испытывает усилие сжатого воздуха до 4 тс, в то время как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150... 160 кгс.

Рисунок 7 – Тормозной цилиндр усл. № 188Б, устанавливаемый на 4-осных грузовых вагонах

На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана посредством пальца 6 полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы Ат, в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость тормозного цилиндра от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое резьбовой пробкой, — для установки манометра при проведении контрольной проверки тормозов.

Тормозной цилиндр усл. № 519Б имеет такое же конструктивное исполнение, что и тормозной цилиндр усл. № 188Б, но больший внутренний диаметр корпуса — 16" (400 мм) вместо 14"(356 мм), и устанавливается на шести - и восьмиосных вагонах. Это объясняется тем, что на 6-ти и 8-ми осных вагонах усилие штока ТЦ передается на большее число тормозных колодок, оно и должно быть побольше.

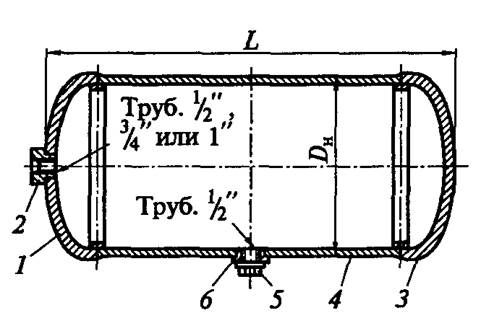

Запасные резервуары (позиция 4 на рисунке 1) предназначены для хранения запаса сжатого воздуха, необходимого для торможения. Их устанавливают на каждой единице подвижного состава, имеющей воздухораспределитель.

Запасные резервуары выпускаются двух типов — Р7 и Р10, рассчитанные соответственно на рабочее давление 7 и 10 кгс/см2. Резервуары Р7 имеют емкость 8... 135 л, а резервуары Р10 — 9,5...300 л.

Рисунок 8 – Запасной резервуар

На днище 1 запасного резервуара (рис. 8) имеется штуцер 2 для присоединения трубы, а на корпусе — штуцер 6 для установки выпускного клапана или спускной пробки (заглушки) 5.

Объем запасного резервуара ЗР выбирают исходя из размеров и числа тормозных цилиндров. Для тормозного цилиндра усл. № 188Б объем запасного резервуара составляет 78 л.

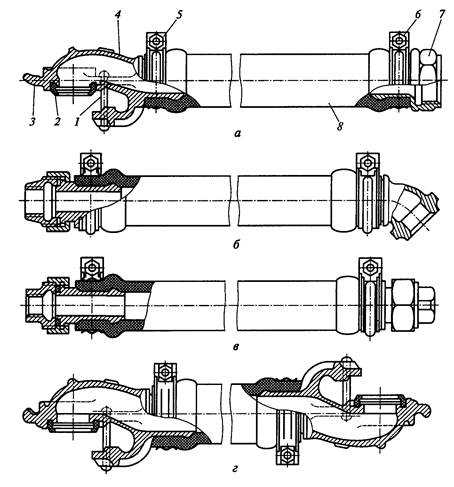

Соединительные рукава предназначены для объединения воздухопроводов единиц подвижного состава в поезде в общую тормозную сеть. Они делятся на разъемные — типа Р1 (рис. 9, а), у которых головки саморасцепляются при повороте их на определенный угол и при разъединении вагонов, и неразъемные — типов Р2 и РЗ (рис. 9, б и в) с резьбовым соединением.

Разъемные рукава типа Р1 предназначены для соединения воздушных магистралей смежных единиц подвижного состава. Рукав состоит из резинотканевой трубки 8 (см. рис. 9, а), в которой запрессованы наконечник 7 и головка 4 с гребнем 3 и шпилькой 1. На расстоянии 8... 10 мм от торцов трубки устанавливают хомуты 5, стягиваемые болтами 6. Место соединения двух головок уплотняется резиновым кольцом 2. Срок годности рукава 6 лет, уплотнительного кольца — 3 года.

Неразъемные рукава типов Р2 и РЗ служат для сообщения трубопроводов тормозных цилиндров, расположенных на тележках, с воздухораспределителями, а также воздухопроводов между кузовами и тележками подвижного состава.

Соединительные рукава усл. № 452 (рис. 9, г) применяются для соединения питательных магистралей локомотивов. Чтобы исключить возможность ошибочного соединения питательной магистрали с тормозной, резинотканевые трубки этих рукавов укорочены до 300 мм.

Головки рукавов окрашивают в соответствующие цвета тех магистралей, на которых они установлены.

Соединительный рукав должен иметь три контрольных обозначения:

· тиснение не резинотканевой трубке с указанием предприятия-изготовителя, квартала и года изготовления;

· металлическую пластинку под хомутом наконечника с указанием пункта комплектования или ремонта рукава и даты;

· бирку с указанием даты и места испытания рукава.

Рисунок 9 - Соединительные рукава:

а — типа Р1: 1 — шпилька; 2 — резиновое уплотнительное кольцо; 3 — гребень; 4 — головка рукава; 5 — хомут; б — болт; 7 — наконечник; 8 — резинотканевая трубка; 6 — типа Р2; в — типа РЗ; г — усл. № 452

Состояние соединительных рукавов проверяют при ремонтах всех видов. Рукава, протертые или с трещинами и надрывами до оголения текстильного слоя, с внутренними отслоениями, а также со сроком службы более 6 лет и не имеющие клейма даты изготовления, заменяют новыми. Протертость и образование сетки мелких трещин на верхнем слое резины не являются браковочными признаками.

Головки соединительных рукавов осматривают и проверяют шаблоном. Неисправную головку заменяют. Зазор между ушками хомута должен быть в пределах 7... 16 мм при крепко затянутых болтах.

При проведении ремонтов ТР-2, ТР-3, а также капитальных ремонтов соединительные рукава локомотивов и МВПС испытывают на прочность, герметичность и проходимость.

Прочность соединительных рукавов питательной магистрали проверяют гидравлическим давлением 13 кгс/см2, рукавов тормозных магистралей, воздухопроводов тормозных цилиндров и вспомогательного тормоза локомотива — гидравлическим давлением 10 кгс/см2. Рукава выдерживают под давлением в течение 2 мин.

Герметичность проверяют пневматическим давлением сжатого воздуха 8 кгс/см2, в течение 3 мин при погружении рукава е ванну с водой.

При испытаниях на герметичность в ванне с водой вновь скомплектованных и бывших в эксплуатации рукавов в начале испытаний на поверхности резинотканевой трубки могут появиться пузырьки воздуха. Если в дальнейшем они исчезнут, то это не является браковочным признаком для испытываемого рукава.

Проходимость проверяют визуальным контролем внутреннего состояния рукава.

Дата добавления: 2016-07-05; просмотров: 9900;