Рябочие здания элеваторов.

Рабочее здание элеватора служит производственным центром, с которым связаны все остальные его цеха и устройства. В этом здании сосредоточено все транспортное и технологическое оборудование (нории, весы, зерноочистительные машины и др ). Пол первого этажа заглубляется на 0,8...2.5 м, это связано с разгрузкой автомобильного и железнодорожного транспорта, а также г размещением башмаков приемных нории. Рабочие здания проектируют на сплошных фундаментных плитах со средним давлением в основании сооружений около 3 • 105 Па.

В рабочем здании выполняют следующие основные производственные операции с зерном:

1) приемку с автомобильного, железнодорожного и водного транспорта;

2) обработку (очистку, сушку);

3) перемещение для определения качества или подготовку помольных партий;

4) распределение в силосы или склады, связанные с элеватором;

5) отпуск зерна на транспортные средства.

Зерно в рабочем здании элеватора перемешается по одноступенчатой и многоступенчатой схемам. При одноступенчатой схеме весы в рабочем здании расположены выше надсилосного конвейера. В связи с этим зерно, поднятое норией, после взвешивания может быть направлено без вторичного подъема в силосный корпус на очистку, сушку и т. д. Подобная схема отличается простой, но связана с увеличением высоты рабочего здания (60м).

Многоступенчатая схема позволяет снизить высоту рабочего здания. В этом случае в рабочем здании весы размещают ниже подсилосного конвейера и зерно для загрузки в силосы, сепараторы и сушилки после взвешивания приходится вторично поднимать норией. Недостаток многоступенчатой схемы в том, что она вызывает увеличение числа норий, размеры общего здания и усложняет общую коммуникацию.

Объемно-планировочные решения рабочих зданий определяются технологическим процессом обработки зерна на элеваторе (приемка, очистка, сушка, взвешивание, хранение и отгрузка).

Современные рабочие здания элеваторов строят железобетонными монолитными (выполненными в скользящей опалубке,рис. 4.7), железобетонными сборными и металлическими.

Сборные рабочие здания, как и монолитные,подразделяют на отдельно стоящие и сблокированные с силосным корпусами.

Каркас отдельно стоящего рабочего зданиявыполняют в виде рамной

системы в поперечном направлении и связевой —в продольном. Такое решение создает благоприятные условия изготовления и монтажа элементов каркаса. Каркас состоит из вертикальных связей и перекрытий, стены монтируют железобетонными панелями

Каркасную схему, как правило, применяют в элеваторах большой вместимости (100.. 150 тыс. т).

Рабочее здание и силосные корпуса в этом случае возводят,как правило. с применением одних и тех же элементов.

Силосы.

Силос — сооружение, предназначенное для хранения сыпучего материала, состоящее из верхней части постоянного поперечногосечения и нижней разгрузочной секции в виде воронки. Отношение высоты и диаметра в силосе Н > 5В. Более мелкий силос с отношением Н < 20называется бункером.

Верхняя часть может быть круглой, квадратной, прямоугольнойили многоугольной (рис- 4-8)- Используются силосы в блоке — батареи нескольких силосов большой высоты, сгруппированных на небольшой площади. Загрузка силоса 2 осуществляется сверху конвейером 1, а выгрузка материала - из выпускной воронки и 4 с помощью выгрузного устройства 5 и побудителя потока 6.

В отдельном силосе вертикальное давление материала воспринимается выпускной воронкой. Горизонтальное давление воспринимается стенами и стремиться растянутьих. Эти усилия должны удерживаться арматурой стен.

Силосы могут быть бетонными или из стальных листов. Металлические силосы более легкие, их несущая способность выше, чем у силосов из других материалов.

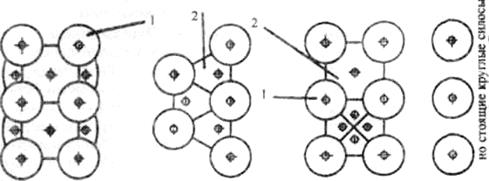

Различное расположение силосов в батарее показано на рисунке 4.9.

Между основными силосами, например круглой формы, могут располагаться промежуточные силосы другой формы. В батарее силосов во избежание деформации и изгиба силосов необходимо устанавливать дополнительную арматуру, делающую силосы более жесткими и прочными. Чек меньше силос, тем большая общая площадь перегородок и арматуры между ними и тем выше затраты на строительство и оборудование.

Круглые силосы с промежуточными силосами

Рис. 4.9. Расположение круглых силосов в батарее (вид сверху): 1 — основной силос; 2 — промежуточный силос.

Высота современных силосов может достигать 50 м и более.

Нижняя часть силоса обычно делается в виде воронки с углом 45.. с целью самоочищения сыпучей массы после выгрузки силоса. Это снижает конструктивные экономические показатели силоса, но увеличивает эффективность его эксплуатации. С целью повышения емкости силоса выпускных воронок может быть несколько. Форма выпускных воронок — в виде круглых отверстий или прямоугольных щелей в центре или по углам днища.

Сыпучесть для различных материалов может быть различной, изменяется она и в зависимости от влажности и качества сыпучей массы. Поэтому при малой сыпучести в силосе возможно сводообразование, задержка выгрузки, а также перекос давлений, который может привести к его разрушению.

Сводообразование является результатом повышенного трения между частицами потока, в том числе и между зерном и стенками. Поэтому длг уменьшения трения сыпучего материала о стенки силоса последние окрашивают специальной краской с низким коэффициентом трения.

Для побуждения потока применяют дополнительную вибрацию стенок силоса или воронки с помощью вибратора или подачи импульса воздух зону сводообразования.

Вибрирующая выпускная воронка содержит дополнительный конус с вибратором, устанавливаемым снаружи силоса (рис. 4.10).

Вибратор может иметь частоту колебаний 1000...80000 Гц и амплитуду до 6 см. Конструктивно вибратор может быть выполнен в виде эксцентрикового или электромагнитного электропривода. Верхняя часть силоса при применении вибрирующей воронки из-за возможного разрушения конструкции должна отделяться от нее виброгасящей прокладкой.

Одним из эффективных способов выпуска является псевдоожижение (рис. 4.11), заключающееся в изменении состояния массы продукта путем подачи в него воздуха, что приводит к уменьшению коэффициента трения между частицами.

Дата добавления: 2016-10-18; просмотров: 4861;