Гаситель колебаний фрикционный

1- поршень; 2— вкладыш; 3-крышка; 4- кожух, 5— пружина; 6— тяга;

Амортизатор; 8-сухарь; 9— обойма; Ю-пружина; 11-хомут; 12-шпонка

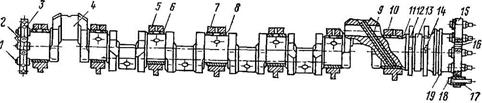

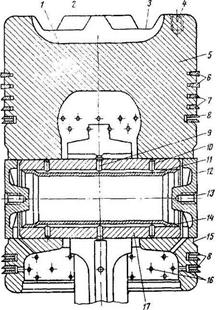

Фрикционный гаситель колебаний в соответствии с рисунком устанавливается параллельно пружинным комплектам и служит для гашения колебаний надрессорного строения, возникающих при движении тепловоза. Он состоит из корпуса, приваренного к раме тележки, поршня, зажатого пружиной 5 между двумя вкладышами 2 с установленными в них накладками из асбоматериала, и крышки 3. Шпонка служит для предотвращения перекашивания вкладышей при работе гасителя колебаний. Сверху на корпусе крепится полиэтиленовая крышка.

Поршень гасителя колебаний состоит из штанги 6, которая соединена с гильзой поршня 1 и кронштейном, приваренным к крышке буксы, с помощью гаек, через амортизаторы 7, сухари 8 и обоймы 9. Сухарь и обойма имеют сферические поверхности для компенсации возможных перекосов тяги поршня, возникающих при движении тепловоза.

Сферические поверхности сухаря и обоймы смазывают при сборке гасителя колебаний смазкой Буксол ТУ 0254-107-01124328-01.

Гайка крепления поршня гасителя колебаний к кронштейну буксового узла должна быть затянута моментом 40+1° Н м (4+1 кгс-м). Затяжку этой гайки проверьте динамометрическим ключом через один ТОЗ. Ослабление затяжки гайки может привести к нарушению нормальной работы гасителя колебаний.

Устройство и назначение коленвала дизеля тепловоза ТЭМ18ДМ.

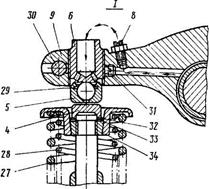

Коленчатый вал (рис. 12), откованный из качественной углеродистой стали, имеет семь коренных и шесть полых шатунных шеек, которые образуют вместе со щеками шесть кривошипов. Последние расположены попарно в трех плоскостях под углом 120°, причем первый с шестым, второй с пятым, третий с четвертым совпадают по направлению. В каждом кривошипе имеется косое отверстие, в которое вставлена и развальцована трубка для прохода смазки от коренной шейки к шатунной и далее в продольный канал стержня шатуна.

Рис. 12. Коленчатый вал:

Болт для крепления валоповоротного диска; 2 - кулачки; 3 - валоповоротный диск; 4 - шатунная шейка; 5 - крышка коренного подшипника; 6 - вкладыш; 7 - крышка четвертого подшипника; 8 - вкладыш четвертого коренного подшипника; Я - трубка для прохода смазки; 10 - крышка седьмого коренного подшипника; 11- вкладыш седьмого коренного подшипника; 12 - бугель; 13 - шестерня; 14 - болт бугеля; 15 - фланец; 16 - резьбовое отверстие для отжимного болта; 17 - центрирующая втулка; 18 - болт для крепления якоря генератора; 19 - маслоотбойиый бурт

Четвертая и седьмая коренные шейки при работе двигателя более напряжены и поэтому выполнены длиннее остаяьных. Седьмая шейка заканчивается буртом удерживающим коленчатый вал от осевых смещений. За буртом при помощи бугелей 12 на коленчатом валу установлена разъемная шестерня 13 со спиральным зубом, которая передает вращение распределительному валу, валам топливного и водяного насосов.

На конце вала для соединения с якорем генератора имеется фланец 15 с 12 сквозными отверстиями под болты 18. Два отверстия 16 во фланце выполнены резьбовыми и предназначены для рассоединения коленчатого вала и якоря генератора отжимными болтами. Бурт 19 между фланцем отбора мощности на генератор и шестерней совместно с корпусом уплотнения рамы образует лабиринт, препятствующий попаданию масла в генератор.

На другом конце, со стороны масляного насоса, коленчатый вал образует фланец, к которому посредством болтов 1 прикреплен валоповоротный диск 3. Внешний торец валоповоротного диска имеет два выштампован-ных кулачка 2, служащих водилом поводка вала привода масляного насоса и редуктора вентилятора холодильной камеры тепловоза. Для проворота коленчатого вала вручную на цилиндрической поверхности диска 3 выполнено 12 глухих отверстий, куда вставляют лом.

БИЛЕТ № 6

- Назначение и устройство газораспределительного механизма.

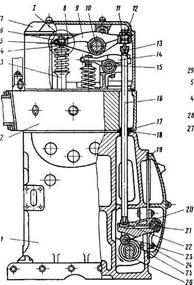

Механизм газораспределения (рис. 15) служит для периодического впуска свежего заряда воздуха в цилиндры дизеля и выпуска продуктов сгорания в атмосферу. Он состоит из впускных и выпускных клапанов, распределительного вала и рычажного механизма, связывающего клапаны с кулачками распределительного вала.

Открытие клапанов осуществляется от кулачков распределительного вала 26. Кулачки поднимают ролики 23 рычагов толкателей, которые, воздействуя через штанги 16 на рычаги впуска 14 и выпуска 9, открывают клапаны. Закрытие клапанов и возвратное движение рычажного механизма происходят под действием пружин клапанов.

Клапаны (рис. 16) устанавливают в цилиндровых крышках попарно, т. е. по два впускных 1 и выпускных 9 клапана в каждой крышке. Рабочие фаски тарелок клапанов выполнены под углом 45°, отшлифованы и притерты к своим седлам, которыми служат соответствующие конические

Рис. 15. Механизм газораспределения:

Блок цилиндров; 2 - крышка цилиндра; 3 - направляющая втулка выпускного клапана; 4 - колпачок клапана; 5 - боек ударника- 6 - ударник; 7 - крышка корпуса механизма газораспределения; 8 - жиклер; 9 - рычаг выпуска; 10 - ось рычага; 11-толкатель; 12 - гайка толкателя; 13- головка штанги; 14 - рычаг впуска; 15 - ось рычага впуска; 16 - штанга толкателя; 17 - маслоуплотнительная втулка; 18 - маслоуплотиительное кольцо; 19 - крышка смотрового люка; 20 - рычаг толкателя; 21 - ось рычага толкателя; 22 - пята рычага толкателя; 23 - ролик рычага толкателя; 24 - кронштейн рычага толкателя, 25 - ось ролика; 26 - распределительный вал; 27 - наружная пружина; 28 - внутренняя пружина; 29 - кольцо пружинное; 30 - болт; 31 - заглушка; 32 - замок пружинный; 33 - кольцо фибровое; 34 - тарелка пружины расточки в днище крышки цилиндра.

Распределительный вал (рис. 17), изготовленный из легированной стали, состоит из трех частей, соединенных между собой призонными шпильками. Шейки и кулачки каждой части выполнены заодно целое с валом. В собранном виде распределительный вал имеет восемь опорных шеек и двенадцать кулачков. Семь опорных шеек вала расположены в подшипниках блока цилиндров, а восьмая - в подшипнике крышки корпуса шестеренного привода. Конус 5 между седьмой и восьмой опорными шейками вала необходим для насадки шестерни 4 (рис. 18) привода механизма газораспределения.

Кулачки расположены по отношению друг к другу в соответствии с фазами газораспределения (рис. 19) и порядком работы цилиндров дизеля. Каждый кулачок через рычажную систему оказывает действие на два одноименных впускных или выпускных клапана. Для каждого цилиндра первый кулачок (если считать со стороны шестеренного привода) воздействует на выпускные клапаны, а второй-на впускные. Установку распределительного вала в блок цилиндров производят со стороны первого цилиндра.

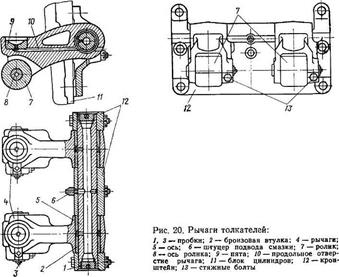

Рычаги толкателей (рис. 20) смонтированы на полых осях кронштейнов 12, которые прикреплены к приливам поперечных перегородок блока со стороны смотровых люков. Каждый кронштейн служит опорой для двух рычагов, один из которых воздействует на два впускных, а другой - на два выпускных клапана. Полость оси кронштейна, заглушённая с торцов пробками 1, служит масляным каналом, который сообщается со штуцером подвода смазки 6.

Рычаг толкателя (одноплечий штампованный стальной) на одном конце имеет головку с роликом 7, на другом - отверстие с запрессованной втулкой 2, служащей подшипником при вращении рычага на оси кронштейна. Ролик толкателя (стальной цементированный) установлен на бронзовой полой оси 8, для крепления которой в головке выполнены две щеки с отверстиями. Фиксация оси ролика в отверстиях щек осуществляется стяжным болтом 13. Полость оси ролика, заглушённая с одного торца пробкой, служит масляным каналом, который двумя радиальными отверстиями сообщается сопорг ной поверхностью ролика, а одним через вертикальное отверстие щеки и продольное отверстие рычага-с масляным каналом оси кронштейна. Над. роликом в головке имеется выточка с запрессованной в нее пятой 9, служащей опорой сферической головки штанги. Для подвода смазки к опорной поверхности штанги в центре пяты просверлено отверстие, совпадающее с продольным отверстием рычага.

Рычаги клапанов размещены в литых чугунных корпусах на верхних торцах крышек цилиндров. В каждом корпусе на осях, вставленных в отверстие его боковых приливов, монтируют два рычага: впускной и выпускной;

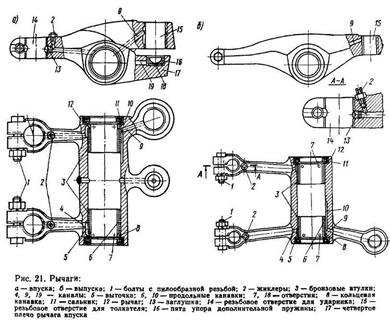

Рычаг впуска (рис. 21, а) отличается от рычага выпуска (рис. 21, б) меньшими размерами и наличием четвертого плеча 17, которое служит упором для дополнительной пружины, установленной в корпусе со стороны штанги.

В гнезда рычагов запрессованы бронзовые втулки 3, между внутренними торцами которых образуется кольцевая полость для масла, уплотняемая сальниками 11. Кольцевая полость совместно с каналом 9 и продольными канавками 10 и 6 служит для подвода смазки от кольцевой выточки толкателя, вставляемого в резьбовое отверстие 15, к опорным втулкам рычагов. С кольцевой полостью каналом 19 сообщается отверстие 18, предназначенное для подачи масла к опорной поверхности пяты упора.

В плечо рычага со стороны клапана ввинчен жиклер 2, к которому подведен масляный канал 4, соединяющийся посредством выточки 5 кольцевой канавки 8 с радиальными маслоотводящими отверстиями 7 втулок 3. Жиклер представляет собой винт, на всю длину которого на боковой поверхности профрезерован вертикальный паз, совпадающий сверху с пазом под отвертку. Он предназначен для обеспечения (путем поворота самого жиклера) подачи струи масла в центр ударника, устанавливаемого в резьбовое отверстие 14.

Ударник 6 (см. рис. 15) стальной, имеет снизу сферическую полированную головку, которая упирается в шаровое углубление бронзового бойка 5, удерживаемого в головке пружинным проволочным кольцом 29. Над головкой в ударнике просверлены отверстия, служащие каналами для подачи смазки к опорным поверхностям бойка 5 и колпачка 4 клапана. Стопорение ударника осуществляется болтом 30 с пилообразной резьбой, который, сжимая вилку рычага, предотвращает самоотворачивание ударника.

2. Назначение и устройство поршней дизеля 1-ПД4Д.

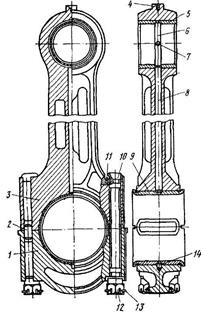

Поршень (рис. 13) выполнен из специального алюминиевого сплава. Днище поршня подвержено действию высоких температур, в связи с чем для улучшения отвода тепла оно выполнено толстостенным с плавным переходом к внутренним стенкам.

Круглое углубление 1 в центральной части днища с наружной стороны совместно с плоским дном крышки цилиндра образует камеру сгорания. Четыре углубления, выфрезерованных по краям днища, обеспечивают необходимый зазор (3,5 - 4,5 мм) между открытыми клапанами и поршнем, находящимся в в. м. т.

Чтобы избежать заедания поршня при расширении от нагрева, его боковая поверхность выполнена с небольшим конусом, в результате чего зазор между цилиндром и поршнем у днища в холодном состоянии больше, чем у нижней части поршня.

В кольцевых канавках поршня установлены (считая от днища вниз) два компрессионных трапецеидальных хромированных кольца 6, два компрессионных прямоугольных кольца 7 и три маслосъемных кольца 8. В канавках под нижние маслосъемные кольца для стока масла во внутреннюю полость поршня и далее в картер сделаны сквозные горизонтальные отверстия 16. Замки колец при установке поршня в цилиндр смещают один относительно другого не менее чем на 120°.

Рис. 13. Поршень:

Углубление для камеры сгорания; 2 -углубление для выпускного клапана; 3 - углубление для впускного клапана; 4 - отверстие для выемки поршня; 5 - поршень; 6, 7 - компрессионные кольца; 8 - маслосъемиые кольца; 9, 10- отверстия для подвода смазки к трущимся Поверхностям в бобышках поршня; 11 - кольцевой канал; 12 - заглушка; 13 - отверстие для выпрессовки заглушки; 14 - трубка пальца; 15 - холодильник; 16 - отверстие для стока масла; 17 – палец

Поршень с шатуном соединяют при помощи полого стального цементированного и закаленного пальца 17 плавающего типа. Во внутреннюю полость пальца завальцована тонкостенная стальная трубка 14, образующая с его внутренней поверхностью кольцевой канал 11.

В средней части пальца по окружности просверлены четыре отверстия 9, а по краям-восемь отверстий 10, служащих совместно с кольцевым каналом 11 для подвода смазки из верхней головки шатуна к трущимся поверхностям в бобышках поршня. Вокруг отверстий для пальца на поверхности поршня предусмотрены углубления 15 - так называемые холодильники; их назначение - не допустить заклинивания поршня в гильзе цилиндра при перегреве пальца.

БИЛЕТ № 7

1. Назначение, устройство шатунов и их подшипников.

Рис. 14. Шатун:

Крышка нижней головки; 2 - штифт, фиксирующий крышку; 3 - шатун; 4 - отверстие для транспортировки шатуна; 5 - втулка верхней головки; 6 - кольцевая канавка; 7 - отверстие, соединяющее наружную кольцевую канавку с внутренней; 8 - канал для прохода смазки к верхней головке; 9 - вкладыш; 10 - шатунный болт; 11- штифт, фиксирующий болт; 12 - гайка; 13 - шплинт; 14 - штифт, фиксирующий вкладыш

Шатун (рис. 14), изготовленный штамповкой из легированной стали, имеет верхнюю поршневую и нижнюю шатунную головки. Стержень шатуна двутаврового сечения. Такое сечение придает ему жесткость при действии изгибающих моментов. В стержне просверлен канал 8 для прохода смазки от нижней головки к верхней.

В верхней головке запрессована бронзовая втулка 5. На наружной и внутренней поверхностях втулки имеются кольцевые канавки 6, которые сообщаются между собой четырьмя отверстиями 7. Нижняя головка разъемная. Съемная часть - крышка 1- соединена с верхней половиной нижней головки четырьмя болтами 10, стопорящимися от проворачивания штифтами 11. Точность установки крышки относительно верхней половины обеспечивают два штифта 2, впрессованных в крышку.

Шатунный подшипник состоит из двух взаимозаменяемых вкладышей с баббитовой заливкой. В средней части вкладыш имеет отверстие, которое при установке вкладыша в съемную крышку используется для фиксации его штифтом 14, а при установке в верхнюю половину нижней головки - для прохода смазки через канал 8 к верхней головке. Глухое отверстие 4, выполненное в приливе верхней головки шатуна, служит для установки рамы.

Дата добавления: 2016-09-26; просмотров: 5152;