Назначение и устройство реле РПУ-3.

БИЛЕТ № 3

- Назначение и устройство тележки тепловоза ТЭМ18ДМ.

Тележки не только воспринимают и передают на рельсовый путь вес всего оборудования, размещенного на главной раме и в кузове тепловоза. При движении они испытывают сложные динамические нагрузки: силу тяги, силу торможения, боковые и вертикальные силы, действующие как со стороны железнодорожного пути, так и со стороны самого локомотива. С ростом скорости эти нагрузки увеличиваются. Все это предъявляет высокие требования к конструкции тележек, к их надежности, прочности, удобству в обслуживании.

Самой крупной деталью каждой тележки является рама (рис. 264).

Рис. 264. Общий вид бесчелюстной тележки тепловоза ТЭМ18ДМ

Большинство рам тележек образуется из двух продольных боковых балок, обычно называемых боковинами, расположенными друг от друга на расстоянии свыше 2 м. Боковины соединены между собой в одну жесткую конструкцию с помощью поперечных креплений, называемых междурамными креплениями. К междурамным креплениям (сверху, посередине, параллельно боковинам) присоединена шкворневая балка. Все соединения, образующие раму тележки современных локомотивов, выполнены сваркой. Поэтому такую раму называют сварной.

Если есть литые элементы (например, шкворневая балка, буксовые кронштейны), то принято называть ее сварнолитой. Применение электросварки даст экономию металла, позволяет снизить вес тележки, уменьшить трудоемкость работ при ее изготовлении, повысить прочность, улучшить надежность соединений. Отличительной особенностью изображенной на рис. 264 тележки является то, что она не имеет буксовых вырезов. Отсюда и название тележки бесчелюстная.

Бесчелюстная тележка устроена более просто, а затраты на ее постройку, эксплуатацию и ремонт меньше, чем у челюстной тележки

- Назначение и устройство электромагнитного контактора МК 1.

Электрические аппараты тепловоза предназначены для дистанционного или автоматического управления агрегатами локомотива (дизелем, тяговым генератором, вспомогательными машинами и т. д.), контроля за их работой и защиты от недопустимых режимов работы, а также для освещения, световой и звуковой сигнализации и т. д.

Тепловозная электрическая аппаратура, как и другое оборудование, работает в очень тяжелых условиях, подвергаясь тряске, загрязнениям, воздействию наружных температур, изменяющихся в широких пределах. Порча даже одного небольшого аппарата может вызвать прекращение работы всего тепловоза. Поэтому конструкция аппаратов обеспечивает высокую их надежность; для предохранения от коррозии детали окрашивают стойкими эмалями или покрывают оловом (лудят), оцинковывают. Наиболее точные и чувствительные аппараты устанавливают на амортизаторах и закрывают защитными кожухами. В эксплуатации за электрической аппаратурой необходимо тщательно ухаживать. Опыт работы тепловозов показал, что при рациональной конструкции, надлежащем уходе и ремонте аппаратура служит очень надежно. Один из самых простых способов управления электрической цепью состоит в ее замыкании и размыкании. Например, когда нужно включить электрическую лампу, мы замыкаем ее электрическую цепь с помощью выключателя. Если освещение уже не нужно, то достаточно разомкнуть цепь выключателем, и лампа погаснет. Операции по замыканию и размыканию электрических цепей, переключению проводников или изменению направления тока получили название коммутации, а устройства, выполняющие эти операции, — коммутационных аппаратов.

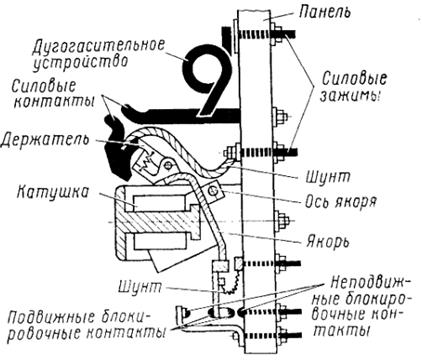

На тепловозе замыкание и размыкание электрических цепей, в которых проходят значительные токи, осуществляются с помощью контакторов. Важнейшей частью контактора являются его силовые (главные) контакты (рис. 189). Один из них закрепляется неподвижно, а другой устанавливается на держателе, который может поворачиваться вокруг оси. С помощью этих двух контактов непосредственно и производится замыкание и размыкание цепи тока. Управление контакторами осуществляется на расстоянии, поэтому необходим специальный привод для замыкания и размыкания контактов.

Рис. 189. Схема электромагнитного контактора

Если по катушке контактора пропустить ток, то возникающий магнитный поток создает усилие, достаточное для притяжения якоря к сердечнику катушки. Подвижный силовой контакт будет прижат к неподвижному до тех пор, пока по катушке проходит ток.

При размыкании силовых контактов между ними возникаетэлектрическая дуга— мощный разряд электричества в воздухе. Температура электрической дуги достигает многих тысяч градусов, выделяется большое количество тепла. Дуга может расплавить контакты. Чтобы избежать повреждения контактов и других частей контактора, дуга должна быть быстро погашена. Поэтому контактор оборудован специальными дугогасительными устройствами. Часто контакторы, кроме замыкания основной цепи, должны управлять и вспомогательными цепями. Для этого контактор снабжается дополнительными небольшими контактами, называемыми блокировочными (блок-контактами).

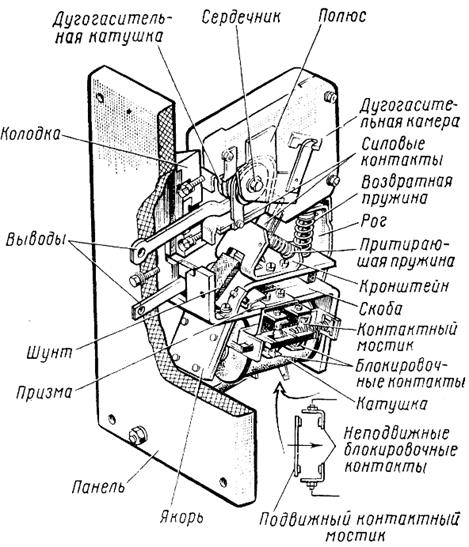

Таким образом, контактор представляет собой электрический аппарат с дистанционным приводом, предназначенный для повторных замыканий и размыканий электрических цепей под нагрузкой. На рис. 190 представлен один из видов электромагнитных контакторов. Замыкание электрической цепи производят непосредственно силовые контакты. Неподвижный силовой контакт укреплен на изоляционной пластмассовой колодке. Подвижный контакт установлен на кронштейне в верхней части якоря. Ниже главных контактов находится электромагнитный привод контактора, который обеспечивает замыкание контактов. Скоба, часть которой является ярмом электромагнитного привода, изготовлена из полосовой стали и прикреплена к изоляционной панели. На скобе укреплен стальной сердечник с катушкой. Якорь реле установлен в прорези скобы и может свободно поворачиваться на опорной поверхности призмы. При обесточенной катушке якорь контактора возвратной пружиной прижат к скобе.

Рис. 190 Электромагнитный контактор

В нижней части скобы по обеим сторонам от катушки установлены блокировочные контакты контактора. Неподвижные блок-контакты укреплены на пластмассовом основании. Неподвижные контакты попарно замыкаются контактными мостиками. Отсюда блокировочные контакты такого типа получили название мостиковых. Прижатие мостика к неподвижным контактам осуществляется его пружиной. Блокировочные контакты контакторов, разомкнутые при недействующем его приводе, называются замыкающими; контакты, замкнутые при недействующем приводе, называются размыкающими. У контактора, показанного на рис.190, левые блок-контакты являются размыкающими, а правые — замыкающими. Эти названия связаны с действием блокировочных контактов при срабатывании (включении) контактора, когда замыкающие блок-контакты замыкают цепь, а размыкающие блок-контакты размыкают цепь, которой они управляют. Включение контактора достигается замыканием цепи катушки его электромагнитного привода.

В процессе работы контактора при прохождении тока контакты нагреваются, их поверхности окисляются. Особенно сильное окисление происходит при разрыве силовых контактов. В связи с этим растет контактное сопротивление, т. е. сопротивление в месте касания подвижного и неподвижного контактов, и условия работы контактов еще более ухудшаются, возникает опасность выхода из строя. Для уменьшения нагрева контакты изготовляют из металлов с высокой электропроводностью и теплопроводностью. Обычно используют медь, металлокерамику, иногда серебро или серебряные накладки. Уменьшение контактного сопротивления достигается разрушением пленки окислов на рабочей поверхности контактов. Для этого производится притирание контактов (рис. 191).

Рис. 191. Притирание контактов

Притирание осуществляется с помощью пружины подвижного контакта, которая и получила название притирающей. В тот момент, когда при включении контактора подвижный контакт достигнет неподвижного, их соприкосновение произойдет по линии А. Далее начнется процесс притирания. Якорь контактора будет продолжать поворачиваться вокруг своей оси и заставит перемещаться держатель подвижного контакта вместе с самим контактом. Подвижный контакт в это время накатывается на неподвижный, проскальзывая по его поверхности. Этот процесс называют притиранием. Притирание происходит до тех пор, пока якорь контактора не достигнет сердечника катушки. Теперь соприкосновение подвижного и неподвижного контактов происходит по линии Б. Вследствие притирания загрязнения стираются с рабочей поверхности контактов. Кроме того, линия соприкосновения контактов в рабочем положении контактора удалена от места их разрыва при размыкании, которое обычно получает наибольшие повреждения от электрической дуги. Контакты контактора расположены в дугогасительной камере (см. рис. 190), изготовляемой из теплостойкого материала, например из асбестоцемента. С обеих сторон дугогасительную камеру охватывают стальные полюсы. Полюсы соединены стальным сердечником. На него намотана из полосовой меди дугогасительная катушка. Один вывод катушки соединен с неподвижным контактом контактора, а второй является зажимом контактора, к которому присоединяется провод, проводящий ток к. контактору. Во включенном положении контактора ток проходит следующим образом: от верхнего зажима через дугогасительную катушку, стойку, неподвижный контакт, подвижный контакт, гибкий медный шунт, нижний вывод и соединенный с ним токоотводящий провод.

Дуга, возникающая при размыкании контактов, продолжает замыкать цепь тока. Она находится между полюсами в магнитном поле, создаваемом током, который протекает по дугогасительной катушке. Сама электрическая дуга является проводником с током, и магнитное поле вытесняет ее вверх. Длина дуги увеличивается, дуга охлаждается, соприкасаясь с новыми массами воздуха, со стенками дугогасительной камеры, дугогасительным рогом, и быстро гаснет.

Контактор, показанный на рис. 190, рассчитан на длительный ток 250 А. Такие контакторы устанавливаются в цепях, соединяющих тяговый генератор с аккумуляторной батареей при пуске дизеля. На тепловозах применяются электромагнитные контакторы и других типов в зависимости от величины тока и напряжения в замыкаемых ими цепях.

БИЛЕТ № 4

- Назначение и устройство рамы дизеля ТЭМ18ДМ.

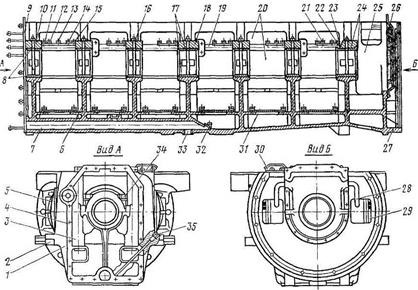

Рама дизеля 1 (рис. 8) служит основанием для монтажа блока цилиндров, коленчатого вала, статора тягового генератора, корпуса привода масляного насоса. С ее помощью дизель прикреплен к раме тепловоза. Рама дизеля представляет собой жесткую корытообразную чугунную отливку, полость которой разделена перегородками на ряд отсеков, предназначенных для размещения кривошипов коленчатого вала.

Рис. Рама дизеля:

Рама; 2, 27 - фланцы; 3 - колонки; 4- шпилька; 5 -крышка; 6- перегородка поперечная; 7 - маслоотводящнй канал; 8, 17 - вкладыши; 9 - прокладка; 10, 18, 22 - крышки подшипников; /1, 15 - штуцера отвода масла к подшипникам распределительного вала; 12, 14 - штуцера отвода масла к коренным подшипникам; 13 - штуцер отвода масла к рычагам толкателей; 16 - штуцер подвода масла к коренному подшипнику; 19 - маслопровод; 20 - окно; 21 - штуцер отвода масла к пальцу паразитной шестерни; 23 - штуцер отвода масла к седьмой опоре распределительного вала; 24 - вкладыши седьмой опоры (опорно-упорные); 25 - полость распределительных шестерен; 26 - корпус уплотнения коленчатого вала; 28 - трубка; 29, 31, 32 - сеткн; 30 - горловина заправочная; 33 - отверстие; 34 - шпилька крепления крышки коренного подшипника; 35 - щуп

Семь перегородок 6 имеют в верхней части утолщения, служащие постелями для вкладышей коренных подшипников, а в нижней части - отверстия для прохода масла. По бокам постели уширяются, образуя колонки 3 с отверстиями, через которые проходят анкерные шпильки крепления блока цилиндров к раме.

В поперечных перегородках имеются отверстия, в которые монтируют маслопровод 19, представляющий собой трубу с фланцем для крепления ее в расточке корпуса привода масляного насоса. Торец трубы с задней стороны рамы заглушён. В маслопровод ввернуты штуцера для подсоединения трубок подвода масла к трущимся частям дизеля.

Нижняя часть полости рамы (маслосборник) закрыта шестью сетками 31. Для заправки дизеля маслом в раме предусмотрены заправочная горловина 30 и отверстие 33, служащее одновременно для заправки дизеля маслом под давлением и слива масла из полости рамы. Оно сообщается с масло-отводящим каналом 7, а тот в свою очередь с маслосборником и всасывающей полостью масляного насоса. У входа в маслосборник установлена сетка 32 для грубой фильтрации масла. Для замера уровня масла в маслосборнике в боковой стенке картера сделано наклонное отверстие, куда вставляют щуп 35.

Передний обработанный торец рамы является опорной частью корпуса привода масляного насоса, а верхний-опорной частью блока цилиндров. Фланец 27 с задней стороны рамы служит для крепления станины тягового генератора и образует совместно с перегородкой седьмого коренного подшипника полость 25, где размещены распределительные шестерни.

Во избежание утечки масла и попадания его в полость генератора место выхода коленчатого вала из рамы уплотнено разъемным корпусом 26, укрепленным на задней стенке рамы. Уплотнение представляет собой лабиринт, образованный корпусом уплотнения и фасонным буртом коленчатого вала.

Две трубки, вмонтированные в отверстия корпуса 26, служат для подвода в картер дизеля свежего воздуха, который, поступая через лабиринтное уплотнение в картер, одновременно препятствует своим встречным движением протеканию масла в генератор.

С боковых сторон рамы между поперечными перегородками имеется по шесть окон 20, позволяющих обслуживать коренные подшипники и узлы кривошипно-шатуниого механизма. Каждые три окна закрыты общей алюминиевой крышкой 5. Вдоль рамы с обеих сторон прилиты массивные фланцы 2 с отверстиями для установки дизеля на раму тепловоза.

- Назначение и устройство контроллера машиниста .

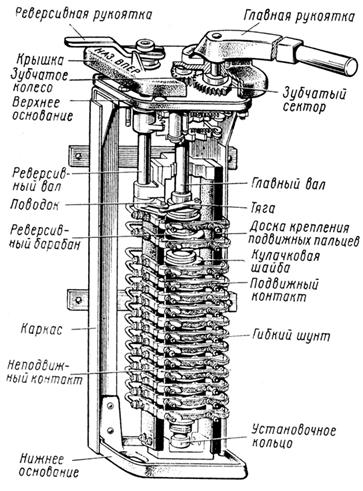

Основные функции по управлению тепловозом выполняет непосредственно машинист. Главным устройством, с помощью которого осуществляется управление тепловозом, является контроллер (рис. 195). Используя рукоятки контроллера, машинист приводит в движение тепловоз, увеличивает или уменьшает мощность, развиваемую дизелем, а значит, и скорость движения тепловоза, изменяет направление его движения. Контроллер позволяет преобразовать действия машиниста в электрические сигналы. Эти сигналы по проводам передаются к контакторам, реверсору, реле и другим аппаратам, непосредственно управляющим локомотивом.

Рис. 195. Контроллер машиниста

Контроллер тепловоза снабжен двумя рукоятками:главной и реверсивной. Реверсивная рукоятка может быть установлена в два крайних положения: «Вперед» и «Назад». При среднем положении реверсивной рукоятки контроллер запирается в выключенном состоянии. Главная рукоятка соединена с помощью зубчатого сектора и зубчатого колеса с верхним концом главного вала контроллера. Рукоятка вместе с валом может поворачиваться во втулочных подшипниках, запрессованных в крышку, верхнее и нижнее основания контроллера.

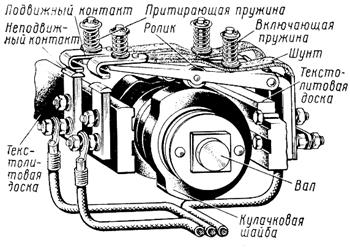

На нижней части главного вала расположены кулачковые шайбы, которые и управляют контактами, замыкающими соответствующие электрические цепи. Замыкание цепи управления происходит при соприкосновении подвижного и неподвижного контактов (рис. 196). Неподвижные контакты укреплены на текстолитовой доске.

Рис. 196. Кулачковый элемент контроллера

Параллельно на второй текстолитовой доске шарнирно на осях установлены пальцы с подвижными контактами. Палец своим роликом опирается на боковую поверхность кулачковой шайбы, имеющей один или несколько вырезов. Шайбы, изготовленные из изоляционного материала, укреплены на главном валу контроллера. Когда машинист поворачивает главную рукоятку контроллера, то вместе с валом поворачиваются и шайбы. Наконец, рукоятка поставлена в такое положение, когда ролик подвижного контакта попадает в вырез шайбы. При этом подвижный и неподвижный контакты замыкаются под действием включающей пружины. Они останутся замкнутыми при перемещении главной рукоятки на следующие позиции до тех пор, пока не окончится вырез шайбы. Таким образом, в зависимости от длины вырезов и их количества в шайбе можно осуществлять замыкание контактов на нужных позициях контроллера. Контроллер имеет необходимое число пар подвижных и неподвижных контактов в соответствии с количеством замыкаемых цепей управления. Кроме шайб, на главном валу контроллера установлен реверсивный барабан, представляющий собой цилиндр с двумя шайбами, по виду аналогичными остальным шайбам (см. рис, 195). На шайбы опираются ролики двух подвижных контактов. Реверсивная рукоятка с помощью своего вала, поводка и тяги соединена с реверсивным барабаном. Барабан свободно надет на главный вал и поворачивается только реверсивной рукояткой. Вырезы на шайбах реверсивного барабана расположены так, что при среднем положении реверсивной рукоятки оба подвижных контакта отведены от неподвижных. В каждом крайнем положении рукоятки замыкается одна пара контактов. Подается электрический сигнал, устанавливающий реверсор в положение, которое обеспечит движение тепловоза в заданном реверсивной рукояткой направлении.

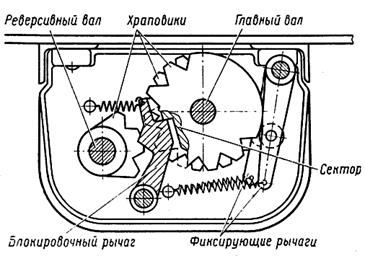

В верхней части главного вала расположен фиксатор положений главной рукоятки (рис. 197).

Рис. 197. Схема блокировочного и фиксирующего механизмов рукояток контроллера

Он состоит из двух храповиков с вырезами, в которые входят ролики фиксирующих рычагов, и сектора между храповиками. Главная рукоятка устанавливается только в свои фиксированные положения, когда один из роликов входит в вырез храповика. Три положения реверсивной рукоятки фиксируются с помощью аналогичного устройства. Лишь блокировочный рычаг имеет вместо ролика простой выступ, который входит в пазы храповика, укрепленного на реверсивном валу. Этот рычаг одновременно выполняет и функции запирающего устройства контроллера. При среднем (выключенном) положении реверсивной рукоятки выступ рычага входит в неглубокий паз храповика, фиксирующего положение реверсивной рукоятки. Выступ с другой стороны рычага заходит в паз сектора, фиксирующего положение главной рукоятки. При этом главная рукоятка должна обязательно находиться в положении «Холостой ход». Теперь можно снять реверсивную рукоятку и спокойно отойти от пульта управления. Если сейчас и попытаться перевести главную рукоятку в первое рабочее положение, когда тепловоз начинает двигаться, то этого не получится. Главную рукоятку удержит выступ блокировочного рычага. После перевода реверсивной рукоятки в одно из крайних рабочих положений ее блокировочный рычаг уходит в более глубокий вырез храповика реверсивного вала. Противоположный выступ рычага выйдет из выреза сектора главного вала. Только теперь можно перевести главную рукоятку. С другой стороны, после перевода главной рукоятки в рабочее положение нельзя повернуть реверсивную рукоятку — ее не пустит блокировочный рычаг. Он упрется в цилиндрическую поверхность сектора главного вала. Благодаря этому при случайном нажатии на реверсивную рукоятку во время движения не может произойти перевод тепловоза на обратный ход. Следовательно, такая простая механическая блокировка обеспечивает перевод главной рукоятки только при рабочем положении реверсивной рукоятки и перевод реверсивной рукоятки только после установки главной рукоятки в положение «Холостой ход». От прикосновений к токоведущим частям, от загрязнений, повреждений контроллер защищен кожухом. На ряде новых тепловозов главная рукоятка для удобства работы машиниста выполняется в виде штурвала.

БИЛЕТ № 5

- Назначение и устройство рессорного подвешивания тепловоза ТЭМ18Д.

Тепловоз, как и любой локомотив, фактически движется не по ровным и гладким рельсам, какими они кажутся на вид, а по рельсам, имеющим неровности. Такие же неровности есть и на поверхности катания колес. По мере износа (в период эксплуатации локомотива, между обточками колесных пар) эти поверхности становятся неточными окружностями. Если бы неровностей не было, если бы рельсы и колеса, катящиеся по ним, были идеальными, если бы жесткость пути на всех участках была одинаковой, не возникало бы ни ударов, ни толчков, а следовательно, и колебаний тепловоза. Но этого практически не бывает. При наезде колеса на неровности рельсов, и особенно на стыки, возникают удары, и тем сильнее, чем выше скорость. Сила ударов, напоминающих удары молота по наковальне, при скорости 100—120 км/ч достигает нескольких сотен килоньютонов (десятков тонно-сил). Кроме ударов в вертикальном направлении, возникают динамические усилия и в горизонтальной плоскости. Динамические нагрузки передаются оборудованию тепловоза также при вписывании его в кривые участки пути.

Ясно, что вовсе избавиться от ударов невозможно. Но зато можно уменьшить их силу, а следовательно, спасти дизель и другое оборудование, размещенное в кузове, да и сам кузов и рамы тележек от разрушения, а локомотивную бригаду избавить от сильной утомительной тряски.

Рассмотрим вкратце устройство пружинной подвески. Каждая букса имеет по два кронштейна, на гнезда которых опираются две одинаковые пружины. На самом деле, чтобы снизить напряжения в витках, каждая пружина может состоять из наружной, внутренней. Однако винтовые пружины обладают малым внутренним трением (так как нет листов, а значит, и нет трения между ними). Поэтому пружина по сравнению с листовой рессорой колеблется дольше, т. е. не способствует быстрому затуханию колебаний. Кроме того, пружина не может предотвратить явление резонанса — опасное явление, при котором частота колебаний от неровностей рельсов совпадает с частотой собственных колебаний локомотива. Наиболее простое средство — это параллельно с пружиной (рис. 259) разместить демпфирующее устройство, создающее искусственное трение, которого нет у винтовой пружины.

Один из способов вызвать трение— зажать между вкладышами стальной поршень, «шток» которого соединить с буксой, а корпус этого устройства —с рамой тележки. Тогда при перемещениях буксы поршень станет тереться о вкладыши. Возникающая между их поверхностями сила трения будет гасить колебания движущегося тепловоза. Устройство это получило название фрикционного гасителя колебаний. Изменяя силу прижатия вкладышей к поршню, можно регулировать развиваемую силу трения. В этом и состоит суть действия описанного гасителя, который работает вместе с винтовыми пружинами.

Дата добавления: 2016-09-26; просмотров: 5842;