Назначение и устройство электропневматического контактора ПК-1146АУ3.

Назначение и устройство рамы тележки тепловоза ТЭМ18ДМ.

Тележки не только воспринимают и передают на рельсовый путь вес всего оборудования, размещенного на главной раме и в кузове тепловоза. При движении они испытывают сложные динамические нагрузки: силу тяги, силу торможения, боковые и вертикальные силы, действующие как со стороны железнодорожного пути, так и со стороны самого локомотива. С ростом скорости эти нагрузки увеличиваются. Все это предъявляет высокие требования к конструкции тележек, к их надежности, прочности, удобству в обслуживании.

Самой крупной деталью каждой тележки является рама (рис. 264).

Рис. 264. Общий вид бесчелюстной тележки тепловоза ТЭМ18ДМ

Большинство рам тележек образуется из двух продольных боковых балок, обычно называемых боковинами, расположенными друг от друга на расстоянии свыше 2 м. Боковины соединены между собой в одну жесткую конструкцию с помощью поперечных креплений, называемых междурамными креплениями. К междурамным креплениям (сверху, посередине, параллельно боковинам) присоединена шкворневая балка. Все соединения, образующие раму тележки современных локомотивов, выполнены сваркой. Поэтому такую раму называют сварной.

Если есть литые элементы (например, шкворневая балка, буксовые кронштейны), то принято называть ее сварнолитой. Применение электросварки даст экономию металла, позволяет снизить вес тележки, уменьшить трудоемкость работ при ее изготовлении, повысить прочность, улучшить надежность соединений. Отличительной особенностью изображенной на рис. 264 тележки является то, что она не имеет буксовых вырезов. Отсюда и название тележки бесчелюстная.

Бесчелюстная тележка устроена более просто, а затраты на ее постройку, эксплуатацию и ремонт меньше, чем у челюстной тележки,

Назначение и устройство электропневматического контактора ПК-1146АУ3.

Контактор электропневматический типа ПК-1146 АУ3.

Контактор, в соответствии с рисунком 62, предназначен для управления тяговыми электродвигателями тепловоза.

Контактор состоит из контактной и дугогасительной системы, пневматического привода, вспомогательных контактов и системы несущих деталей. Подвижные главные контакты 1 мостикового типа закреплены на штоке 24 посредством оси 2 внутри рычага 25, на котором закреплен подвижный дугогасительный контакт. Выводы контактора с закрепленными на них неподвижными главными и дугогасительными контактами установлены между стенками контактора. В контакторе имеется дугогасительная камера закрытого типа. Гашение электрической дуги в камере 5 осуществляется при помощи магнитного дутья, создаваемого одновитковой катушкой 4, включенной последовательно в электрическую цепь дугогасительных контактов. Пневматический привод контактора поршневого типа с дистанционным управлением осуществляется при помощи электропневматического вентиля 15. Привод выполнен унифицированным для всех однополюсных контакторов типа ПК 1100 А и состоит из цилиндра, поршня, закрепленного на штоке, отключающих пружин, уплотняющих деталей. Уплотнение поршня 21 относительного цилиндра 23 осуществляется двумя резиновыми манжетами 19, уплотнение крышки 18 – прокладкой уплотнительной 17, штока _______24 –прокладкой, а крышки 18 относительно корпуса электропневматического вентиля 15 – уплотнительной прокладкой 16. Устройство и работа электропневматического вентиля описаны в его эксплуатационной документации. В качестве вспомогательных контактов серии ПК 1100 А применены контакты 14 контроллера (переключение контактов осуществляется с помощью планки, выводами контакта являются его контактные болты). Все узлы крепятся между двумя вертикально расположенными параллельными стенками, установленными на изоляционной рейке, являющейся основанием контактора. При подаче напряжения на катушку электропневматического вентиля 15 открывается доступ сжатому воздуху в полость цилиндра 23. Под действием сжатого воздуха поршень 21 поднимается вверх, сжимая отключающую пружину и перемещает шток 24 с подвижными контактами до их замыкания и образования провалов. Одновременно происходит переключение блока вспомогательных контактов. Отключение происходит в обратной последовательности при снятии напряжения с катушки электропневматического вентиля.

БИЛЕТ № 2

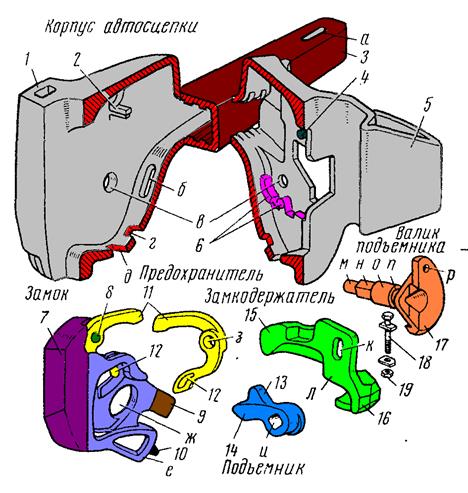

- Назначение и устройство автосцепки СА-3.

Автосцепные устройства отечественного производства, обеспечивают автоматическое соединение единиц подвижного состава, удержание их на определенном расстоянии друг от друга, передачу усилий в поезде и смягчение действия этих усилий на подвижной состав. К автосцепному устройству относятся автосцепка СА-3, центрирующий прибор, расцепной привод, клин, тяговый хомут, поглощающий аппарат и передняя упорная плита.

Автосцепка СА-3 нежесткого типа, т. е. она допускает взаимные вертикальные перемещения сцепок в пути следования, а также сцепление их при разнице по высоте между продольными осями автосцепок в грузовом поезде до 100 мм, а по горизонтали — до 175 мм.. К автосцепному устройству относятся автосцепка СА-3, центрирующий прибор, расцепной привод, клин, тяговый хомут, поглощающий аппарат и передняя упорная плита.

Автосцепка состоит из корпуса и механизма сцепления, к которому относятся замок, замкодержатель, предохранитель, подъемник и валик подъемника. Все детали автосцепки отлиты из стали.

У пустотелого корпуса автосцепки различают головную и хвостовую части. Голова автосцепки имеет два зуба — большой 5 и малый 1, пространство между которыми называется зевом. В кармане головы размещают механизм сцепления, для чего внутри кармана предусмотрены соответствующие приливы и отверстия. На конце полого хвостовика 3 сделано овальное отверстие а под клин, соединяющий автосцепку с тяговым хомутом. Торцовая поверхность хвостовика имеет цилиндрическую форму, что позволяет автосцепке поворачиваться в горизонтальной плоскости и обеспечивает точность удара в переднюю упорную плиту.

Замок служит для запирания сцепленных автосцепок. Через отверстие ж замка проходит валик подъемника. Овальная форма отверстия позволяет замку в процессе работы поворачиваться, для чего опорная поверхность е замка выполнена цилиндрической. Направляющий зуб 10 проходит через отверстие в корпусе автосцепки. По сигнальному отростку 9, окрашенному в красный цвет, определяют положение замка. Если сигнальный отросток виден, это означает, что автосцепка расцеплена. На цилиндрический шип 8 замка навешивают предохранитель, представляющий собой двухплечий рычаг. Верхнее плечо 11 предохранителя, расположенное на полочке 2 корпуса автосцепки, вместе с замкодержателем предотвращает саморасцеп автосцепок.

Замкодержатель обеспечивает удержание замка как в сцепленном (при помощи предохранителя), так и расцепленном (при помощи подъемника) положениях. Овальное отверстие к позволяет навесить замкодержатель на цилиндрический шип 4 корпуса автосцепки, относительно которого замкодержатель может не только поворачиваться, но и перемещаться вертикально при расцеплении автосцепок. Одно плечо замкодержателя — лапа 16 — выходит из кармана головы автосцепки в зев, а другое — противовес 15 — расположено в кармане и имеет выступ, в который при сцепленных автосцепках упирается верхнее плечо предохранителя.

Подъемник вместе с валиком предназначены для расцепления автосцепок. Подъемник имеет два пальца — широкий 13 и узкий 14. При сборке механизма автосцепки подъемник кладут на прилив 6 корпуса автосцепки так, чтобы широкий палец 13 был сверху. Через квадратное отверстие и проходит валик подъемника, имеющий на конце балансир /7, к которому присоединяют цепочку ручного (расцепного) привода. Две цилиндрические части м и о разного диаметра валика подъемника проходят через отверстия в в корпусе автосцепки. На цилиндрической части о большего диаметра сделан паз п для прохода запорного болта 18, удерживающего в собранном виде механизм сцепления.

В среднем положении, т. е. по оси тепловоза, автосцепка удерживается благодаря центрирующему прибору, состоящему из двух маятниковых подвесок 8 и центрирующей 6а-лочки 7, на которую опирается автосцепка. Центрирующий прибор подвешен к ударной розетке 6 на буферном брусе 12 главной рамы тепловоза.

Дата добавления: 2016-09-26; просмотров: 7874;