Типы контейнеров и транспортных средств

В контейнерах грузы перевозят без тары в первичной или облегченной упаковке железнодорожным, автомобильным, водным и воздушным транспортом как внутри страны, так и в международных сообщениях. Грузы загружают в контейнеры у отправителя и выгружают из контейнеров у получателя. Все перегрузочные и сортировочные операции с контейнерами на складах выполняют при помощи соответствующих средств механизации, а хранение ценных грузов в контейнерах не требует закрытых складов.

Контейнерная система перевозок позволяет более чем в 2 раза снизить себестоимость грузовых операций, резко сократить расходы на тару, в 4-5 раз повысить производительность труда, обеспечить условия для комплексной механизации и автоматизации. Контейнерная система требует значительных средств на производительность контейнеров, специальных средств механизации для их перегрузки и перевозки. Однако капитальные вложения быстро окупаются, а приведенные расходы резко снижаются по сравнению с перевозками в крытых вагонах.

Вследствие высокой эффективности контейнерная транспортная система вышла за рамки внутригосударственной (национальной) системы многих развитых стран, переросла в систему международных перевозок грузов. Вопросами нормализации контейнерных перевозок занимается Международная организация по стандартизации (ИСО), которая предложила называть контейнером емкость для перемещения груза, у которой размеры оборудования и характеристика прочности полностью стандартизированы.

Контейнерная транспортная система основана на:

1)Единой системе планирования перевозок грузов в контейнерах и пакетами (загружаемыми в контейнер)

2)рациональной организации контейнеропотоков и регулирования парков контейнеров и специального подвижного состава: едином экономическом и коммерческо-правовым регулировании перевозок;

3)комплексном развитии всех технических средств (Унификации и стандартизации контейнеров, пакетов грузов, подвижного состава дорог, автотранспорта, речного, морского и воздушного флота и средств погрузочно-разгрузочных работ и складских операций.) Для стандартизации контейнеров в составе ИСО имеется технический комитет (ТК – 104) «Грузовые контейнеры», который подразделил контейнеры на две основные группы : общего назначения ( универсальные ) и специального назначения (специализированные).

В универсальных контейнерах траспортируют все пакетированные и перевозимые поштучно грузы (цветные металлы в пачках, метизы, продукцию химической промышленности, строительные материалы, запасные части, консервы, сушеные фрукты, кондитерские изделия, посуду и многие другие грузы, перевозимые в крытых вагонах).

Специализированные контейнеры служат для перевозки различными видами транспорта и временного хранения одного или группы однородных по физико-химическим свойствам грузов.

Разработан стандарт ИСО-668, устанавливающий основные параметры и область применения контейнеров. В нем указаны внешние и внутренние размеры и допуски, масса брутто, максимальная масса тары контейнеров. Созданы также стандарты на технические требования и методы испытаний универсальных контейнеров, контейнеров – цистерн, складских контейнеров, средств перегрузки, транспортирования и крепления контейнеров.

Техническим комитетом ИСО рекомендована масса брутто 30;25;20;10;7;5;2.5 т.

Длина наибольшего контейнера принята 40 футов (12192 мм.), длина остальных контейнеров кратна основному модулю 1524мм. (5 футов) с учетом принятых зазоров в 76,2 мм. Высота и ширина контейнеров для международных перевозок приняты 2438 мм с допуском 5 мм. Контейнеры кратных размеров можно стыковать между собой в компактную грузовую единицу большего размера. Поэтому конструкционную длину контейнеров уменьшают для обеспечения необходимого зазора между ними. Соединение смежных контейнеров осуществляется специальными фиксаторами.

Международная стандартизация осуществляется на основе комплексной программы создания единой контейнерной транспортной системы.

Постоянной комиссией по транспорту СЭВ разработаны рекомендации по стандартизации универсальных унифицированных контейнеров (УУК) массой брутто 2,5 (3,0) и 5,0 т и типов групповых специализированных контейнеров.

Утверждены стандарты на технические средства для перегрузки, штабелирования и транспортирования контейнеров.

В России применяются универсальные унифицированные контейнеры [крупнотоннажные массой брутто 10;20;30 т, среднетоннажные массой брутто 5…3(2,5) т ]. Основные параметры и размеры, способы хранения и транспортирования универсальных контейнеров приведены в ГОСТ18477-79 «Контейнеры универсальные. Типы, основные параметры и размеры». Автомобильные унифицированные контейнеры (АУК) изготовляются в соответствии с ГОСТ18477-79.

Характеристика универсальных контейнеров приведена в табл. 4.1.

Внутренние размеры крупнотоннажных контейнеров кратны размерам

стандартных пакетов.

Основные параметры унифицированных универсальных

контейнеров

| Типоразмер | Размеры контейнера, мм | Объем, м. кубические | Тара контейнера,т | ||

| Длина | Ширина | Высота | |||

| УКК-30[1A] | 61.5 | 3.6 | |||

| УКК-20[1C] | 30.3 | 2.1 | |||

| УКК-10[1Д] | 14.6 | 1.2 | |||

| УКК-5 | 10.3 | 1.1 | |||

| УКК-2.5(3) | 5.4 | 0.542 | |||

| АУК-1.25 | 2.54 | 0.28 | |||

| АУК-0.625 | 1.41 | 0.15 |

Контейнеры должны обеспечивать надежность и устойчивость при штабелировании среднетоннажных в три яруса, а крупнотоннажных – в шесть ярусов; возможность производства и безопасность выполнения транспортных погрузочно-разгрузочных работ и складских операций с применением средств механизации и автоматизации; сохранность груза при транспортировании, хранении и выполнении грузовых операций; исключить возможность снятия или разборки составных элементов или их отдельных частей (в том числе и досок пола) без оставления видимых следов повреждения или разрушения.

Материалами для изготовления контейнеров служат листовая сталь, листовой алюминий и клееная водостойкая фанера, покрытая пластиком, с усилением из стекловолокна. Возможно также использование пластмасс и других материалов, обладающих необходимой прочностью и упругостью. У крупнотоннажных контейнеров все верхние и нижние углы оборудованы типовыми угловыми фитингами, которые являются грузозахватными приспособлениями и, кроме того, могут служить для крепления контейнеров между собой и к полу подвижного состава. В нижней раме контейнеров предусмотрены проёмы для вил погрузчиков.

Для загрузки контейнеров предусматривается торцовая двустворчатая дверь с резиновым уплотнением и запорными устройствами прижимной конструкции.

Проём двери имеет размеры во всю ширину и высоту контейнера (некоторые контейнеры строят с боковыми дверями). Ширина дверного проема в контейнерах массой брутто 10 и 20 т составляет 2250-2320мм, а высота – 2120-2145мм. Пол контейнеров рассчитан на нагрузку от колес вилочного погрузчика, въезжающего с пакетом внутрь контейнера. Для внутриконтейнерных работ применяются вилочные электропогрузчики ЭПК – 0805 и ЭПК – 1250. Ранее изготовленные контейнеры массой 5 и 3т имеют дверные проемы соответственно 990 х 2100 и 1300 х 2145мм.

Конструкция двери и дверной рамы должна обеспечивать открывание торцовой двери контейнеров всех типоразмеров и боковой двери среднетоннажных контейнеров на угол 270 градусов, боковых дверей крупнотоннажных контейнеров на угол 180 градусов, невозможность снятия двери в закрытом и опломбированном положении. Пол по периметру в местах контакта с нижней рамой и доски между собой в местах стыка должны быть герметически уплотнены.

Для проверки соответствия универсальных контейнеров требованиям ГОСТ предприятие – изготовитель обеспечивает : операционный и приемочный контроль, предварительные и типовые испытания опытных и головных образцов (прототипов) контейнеров; приемосдаточные испытания всех серийно изготовляемых контейнеров и периодические испытания отобранных образцов контейнеров из числа выдержавших указанные виды контроля. Порядок проведения испытаний опытного образца и порядок проведения испытаний контейнеров серийного производства изложены в ГОСТ.

Универсальные контейнеры массой брутто до 5т наиболее эффективны при перевозках грузов мелкими отправками. Доставка в них повагонных отправок приводит к искусственному дроблению этих отправок и ухудшению использования подвижного состава. Для таких перевозок более целесообразны крупнотоннажные контейнеры.

Специализированные крупнотоннажные контейнеры разделяют на следующие группы :

1)крытые контейнеры, загружаемые через один или несколько проемов в боковых или торцовых стенках;

2)контейнеры открытого типа (без крыши);

3)открытые контейнеры с тентом и торцовой дверью ;

4)контейнеры – платформы;

5)контейнеры – платформы половинной высоты для перевозки тяжелых грузов;

6)контейнеры – поддоны («ФЛЭТ»);

7)контейнеры – цистерны;

8)изотермические контейнеры и др.

Все их параметры соответствуют нормам ИСО.

В России применяют специализированные групповые контейнеры СК, типоразмеры которых определены ГОСТ «Контейнер специализированный групповой массой брутто 5.0т для штучных грузов»; ГОСТ «Контейнеры специализированные. Типы, основные параметры, размеры» ; ГОСТ «Контейнеры – цистерны для жидких и сыпучих грузов. Типы ,основные параметры и размеры».

Для неслеживающихся или слабо слеживающихся сыпучих грузов с насыпной плотностью до 1.8т/м.куб, требующих защиты от атмосферных осадков, применяют контейнеры в форме параллелепипеда, закрытые, с люками на крыше или с дополнительными люками в одной из боковых стенок или в днище; цилиндрические и другие массой брутто 1.25;2,5;3,2;5;10;15,5;20т. Сильно слеживающиеся и смерзающиеся сыпучие грузы, а также неслеживающиеся или слабо слеживающиеся грузы с насыпной плотностью выше 1.8т/м.куб перевозят в контейнерах массой брутто 3.2;5;10;15.5т, имеющих форму усеченного конуса, открытых и закрытых, однолюковых и смешанной формы. Крупнотоннажные контейнеры для таких грузов имеют высоту 1500-1900мм, ширину или диаметр 1960-2800мм и длину 2800м, а среднетоннажные – высоту 1385-1960мм, ширину (диаметр)1500мм и длину 1630мм.

Для доставки штучных грузов (готовой продукции машиностроения, сыпучих грузов в таре) предназначены контейнеры массой брутто 5;15.5;20;30т, выполненные в форме параллелепипеда, закрытые, с раскрывающейся или съемной крышей и дверями в одной или обеих торцовых или боковых стенках и др.

Для наливных, текучих грузов строят контейнеры массой брутто 1,25;5;10;20;30т цилиндрической или смешанной формы, закрытые, с люками на крыше, днище или боковых стенках, имеющие каркас в виде параллелепипеда.

Для пищевых скоропортящихся продуктов применяют контейнеры массой брутто 10,20,30т, выполненные в виде параллелепипеда, закрытые изотермические с дверями на одной торцовой стенке и машинным отделением на противоположной.

Специализированные крупнотоннажные контейнеры строят с учетом норм стандарта ИСО – 668. Контейнеры типа СК массой брутто 10,15,20,30т имеют высоту и ширину 2438мм. Контейнеры на 10 и 15т имеют длину 2991мм, остальные (кроме СК- 5-30)-6058мм. Среднетоннажные специализированные контейнеры имеют высоту 2400мм,ширину 1325мм и длину 2100мм, а малотоннажные – соответственно 1420,1050,1350мм.

Для перевозки наливных и сыпучих грузов нередко используют мягкие эластичные контейнеры вместимостью 0.2-10м.куб. Они характеризуются высокой прочностью на разрыв и жесткостью, устойчивостью против солнечной радиации, износостойкостью и др.

Сыпучие химические продукты перевозят в мягких резинокордных контейнерах типа МК массой брутто 1.5;2.4т. Собственная масса контейнеров равна соответственно 25,50,100кг. В порожнем состоянии мягкие контейнеры перевозят в сложенном виде.

В последние годы все шире применяют сосудообразные контейнеры для транспортировки едких жидкостей (кислот), жидких грузов, требующих особой осторожности, и газов. Эти контейнеры имеют предохранительные устройства и приспособления такие же, как и вагоны – цистерны аналогичного назначения.

Создаются комплексы технических средств для локальных систем контейнерных перевозок с применением специализированных контейнеров различных типов, например, во внутриотраслевых связях по кооперации поставок комплектующего оборудования в машиностроении, по поставкам химической продукции, минеральных удобрений, цемента, строительных материалов и изделий, сельхозпродуктов, концентратов руд цветных металлов и т.п. Контейнеры этих локальных систем хотя идентичны по размерам стандартным, но, как правило, не унифицированы с контейнерами общего назначения. На каждом контейнеры указывают его принадлежность, массу, год изготовления. Для специализированных разборных контейнеров, которые эффективно применяются в случаи односторонней перевозки груза, признаки должны быть видны как в собранном, так и в разобранном виде.

Универсальные и специализированные контейнеры массой брутто до 5т на всех видах магистрального транспорта перевозят на платформах, автомобилях и судах общего назначения. На четырехосных универсальных платформах размешают 12 контейнеров массой брутто по 3т и шесть массой брутто по 5т.

Транспортируют крупнотоннажные контейнеры как на универсальных железнодорожных платформах обычного назначения, оборудованных устройствами для крепления контейнеров за нижнее угловые фитинги, так и на специализированных длиной по раме 18.4м и шириной 2.87м, грузоподъемностью 64т. Эти платформы рассчитаны на одновременную перевозку шести контейнеров массой брутто по 10т или трех по 20т, двух по 30т, или одного 30-ти и одного 20-тоного.

Контейнеры перевозят на отдельных платформах и целыми специализированными поездами, курсирующими между контейнерными пунктами. Для перевозок крупнотоннажных контейнеров автотранспортом применяют автопоезда, состоящие из седельного тягача и полуприцепа.

Один контейнер массой 20т или два по 10т перевозят на полуприцепе ЧМЗАП-99985 с тягачом МАЗ-504ВП и ЧМЗАП-999 грузоподъемностью 20 и 27т. Создан полуприцеп – контейнеровоз с устройством для самопогрузки крупнотоннажных контейнеров массой 20т.

Для перевозки контейнеров выпускаются автопоезда со специализированными полуприцепами – контейнеровозами грузоподъемностью 20т для контейнеров IC и высоких типа ICC, а также грузоподъемностью 30т для контейнеров типов IA и IAA. Международная комиссия по контейнерным перевозкам рекомендовала эти полуприцепы – контейнеровозы в серийное производство. Прошли межведомственные испытания автопоезда-контейнеровозы модели 6001 грузоподъемностью 20т и модели 6003 грузоподъемностью 30т.

Автопоезда – контейнеровозы снабжены перегружателями. Созданы 12.5 – тонные автопогрузчики и 30- тонные портальные контейнеровозы. Используются контейнеровозы для перевозки контейнеров массой 30т. Полуприцепы оборудуют поворотными захватами – фиксаторами, которые одновременно играют роль направляющих при установки контейнеров на раму. На некоторых полуприцепах вместо захватов делают ограничители. Для обслуживания предприятий, не имеющих соответствующего подъемно-транспортного оборудования, для перевозки контейнеров применяют автомобиль-самопогрузчик грузоподъемностью 20т,который состоит из седельного тягача, специализированного полуприцепа – контейнеровоза с крановым оборудованием и дополнительными опорами (аутригерами) в передней и задней частях полуприцепа.

4.2.Схемы комплексной механизации погрузочно-разгрузочных работ и складских операций с контейнерами.

Для контейнеров в местах их перегрузки с одного вида транспорта на другой, при кратковременном хранении на грузовых дворах дорог, подъездных путях промышленных предприятий, базах материально-технического снабжения и сельхозтехники, портах создаются контейнерные пункты со специально открытыми складами –контейнерными площадками.

Железнодорожные контейнерные пункты разделяются на грузовые, грузо-сортировочные и сортировочные. На грузовых пунктах грузят и выгружают местные контейнеры, на грузосортировочных перегружают местные и транзитные контейнеры, а на сортировочных сортируют транзитные контейнеры.

На железных дорогах контейнерные пункты размещают на грузовых дворах станций, обслуживающих административные и промышленные центры и предприятия, а также на опорных станциях. Контейнерные пункты на крупных промышленных предприятиях и базах размещают, как правило, непосредственно на территории предприятия или базы в местах подхода транспортных коммуникаций.

Контейнерные пункты, выполняющие операции по перегрузке самих контейнеров, представляют собой открытые площадки. Железнодорожные пути и автоподъезды должны быть расположены так, чтобы они обеспечивали наименьшие перемещения контейнеров. Более устойчивым в эксплуатации для контейнерных площадок является асфальтобетонное покрытие по бетонному. По бокам площадок устраивают дренажные канавы для отвода дождевых и талых вод. Площадке придается уклон от середины к краям: при асфальтобетоном покрытии – 0.02. Продольный уклон площадки допускается не менее 0.004 и не более 0.06. Кюветы делают с продольным уклоном 0.001 и включают в общую сеть водоотвода. В районах Крайнего Севера допускается использование контейнеров для хранения грузов (продукции), которые по своим физико – химическим свойствам выдерживают длительное хранение в неотапливаемых помещениях при низких температурах .

Контейнерные пункты со значительным объемом работы, обеспечивающие прием контейнеров от отправителей, выдачу их получателям, а также передачу потока контейнеров с одного вида транспорта на другой, называют контейнерными терминалами.

Технологический процесс работы контейнерных пунктов предусматривает средства комплексной механизации и порядок погрузки, выгрузки и использования вагонов и автомобилей. Для ускорения грузовых операций контейнерные площадки специализируют по отправлению и прибытию, а их отдельные участки делят на секции по направлениям и станциям назначения. Иногда выделяют секции для крупных отправителей (получателей). Специализация площадки может быть стабильной или скользящей. Участки размещают вдоль погрузочно-разгрузочного фронта так, чтобы была возможность выполнять сдвоенные операции (выгрузку и погрузку контейнеров ), что повышает производительность кранов и сокращает простой вагонов или автомобилей (автопоездов).

Схемы расстановки контейнеров на площадках при различных видах кранового оборудования приведены в Типовом технологическом процессе работы грузовой станции. Контейнеры на площадке устанавливают дверями один к другому комплектами (группами). Между контейнерами должны быть зазоры 0.1м, между комплектами – 0.6м .

На площадках предусматриваются противопожарные разрывы через каждые 100м и поперечные заезды для автомобилей через 19м при работе мостовых кранов и 40м в случаи кранов на железнодорожном ходу. Ширина разрывов и проездов 5мю

Для перегрузки контейнеров в основном применяют козловые и мостовые краны и автопогрузчики.

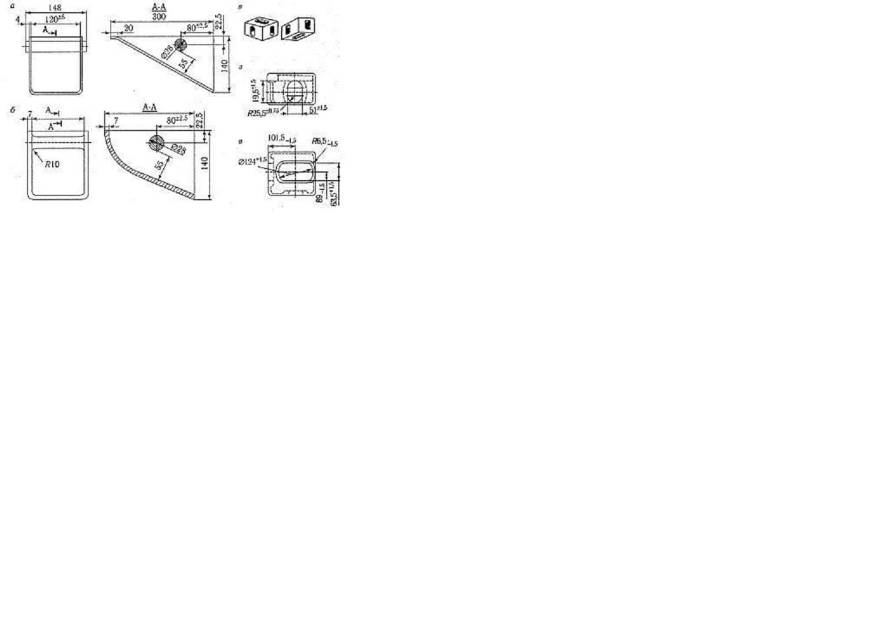

Для захвата среднетоннажных контейнеров при перегрузке их кранами на контейнерах устроены уплотненные в крыше рамы (рисю4.1 а,б), для которых с обеих сторон контейнера в верхней части образованы ниши со стержнями для захвата контейнера.

Все крупнотоннажные контейнеры имеют захватные наугольники специальной конструкции – фитинги (рис..4.1 в), устанавливаемые на всех углах контейнера. Верхние и нижние фитинги служат для захвата при перегрузке контейнера , а нижние, кроме того, - для крепления контейнеров на подвижном составе. Фитинги имеют отверстия, в которые вводятся кулачки. После фиксирования их поворотом в запирающее положение контейнер можно поднимать.

Рымы изготавливают в соответствии с ГОСТ18579-79 «Устройства подъемные универсальных и специализированных контейнеров массой брутто 2.5 (3.0) и 5.0 т.Основные размеры. Технические требования» , а фитинги – по стандарту ИСО – 1161 и ГОСТ «Фитинги угловые крупнотоннажных контейнеров массой брутто 10-30т. Конструкция, размеры и расположения».

Расстояние между центрами рымов на УКК – 2.5 (3) принимают 1100мм, а УКК-5-1420мм. Рымы располагаются с широкой стороны контейнера. Расстояние между центрами проемов внизу контейнера для ввода вил погрузчика у обоих типов контейнеров составляет 950мм. Ширина проема 330мм и высота 100мм у обоих типов контейнеров по ГОСТ18477-79. Дверной проем у контейнеров УКК-2.5(3) и у УКК- 5У составляет 1225х2090 и УКК-5-1950мм. При боковом расположении дверей ширина должна быть не менее 1980мм. Расстояние между центрами отверстий фитингов у контейнеров IД, IC,. IA массой брутто 10,20,30т соответственно на боковых стенках контейнеров 2787,5883 и 11980мм, а на торцовых для всех типов – 2259мм.Установлены предельные отклонения между размерами диагоналей по центрам фитингов для боковых стен соответственно 1013,19мм и для торцовых всех типов – 10мм. Ширина проема двери крупнотоннажного контейнера 2286мм, а высота 2133мм.

На рис.4.1,а показано устройство рымов сварной конструкции, на рис 4.1,б – литой, на рис 4.1,в – верхних и нижних фитингов, на рис 4.1,г – отверстий фитингов с боковых плоскостей, на рис. 4.1, д – с верхних и нижних плоскостей.

Возвышение верхних плоскостей фитингов над уровнем поверхности крыши контейнера должно быть не менее 6мм, а нижнее опорные поверхности фитингов должны находиться от нижних поверхностей продольных и поперечных балок нижней рамы не менее 12мм с отклонением до +5 и -1.5мм. Это связано с требованием передачи нагрузки на угловые стойки нижнего контейнера от верхних при штабелировании.

Рис.4.1 Захватные устройства контейнеров а,б – рымы, в,г,д -фитинги

Устройство фитинга значительно проще ,чем рымом, а наличие различных захватных приспособлениях на контейнерах требует изготовления соответствующих захватных устройств для кранов и осложняет их эксплуатацию

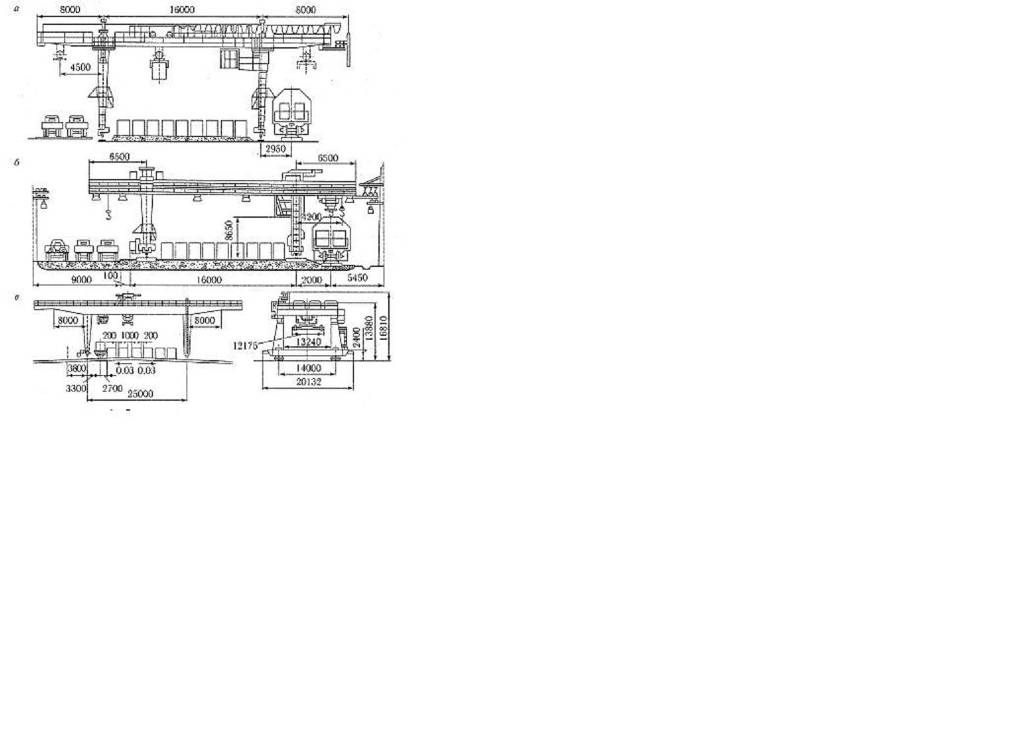

При перегрузки среднетоннажных контейнеров применяются двухконсольные краны К-05 и К-09 с тельфиром грузоподъемностью 5т, пролётами 11,3 и 16м. Эти краны предназначены для легкого и среднего режимов работы. В условиях тяжелого режима работы применяют козловые краны с опорными грузоподъемными тележками ККДК-10, специальные контейнерные краны КК-5 (КК-5М), схемы применения которых показаны на рис.4.2а

Краном КК-5 или КК-5М управляет машинист из кабины, где установлен совмещенный пульт управления передвижением крана и грузоподъемной тележки, механизмом подъема и автостропом с поворотном головкой для перегрузки контейнеров. Все три рабочих движения крана, грузовой тележки и подъема груза могут совмещаться в различных сочетаниях. Доводочные скорости механизмов подъема груза и передвижения тележки до 5м/мин. и передвижения крана до 10м/мин. позволяют обеспечивать более точную и плавную установку контейнеров на подвижном составе.

В дальновосточном филиале ВНИИПТмаша разработаны козловые контейнеры краны КК-5М и КК-6,3.Кран КК-5М грузоподъемностью 5т, остальные параметры соответствуют крану КК-5, но являются более совершенными по ряду эксплуатационных показателей. Кран КК-6.3:грузоподъемностью 6.3т, пролёты 16 и 25м, высота подъема груза 9м, температурный режим – от +40 до -60.Новые краны имеет более совершенную конструкцию и более эффективны в эксплуатации.

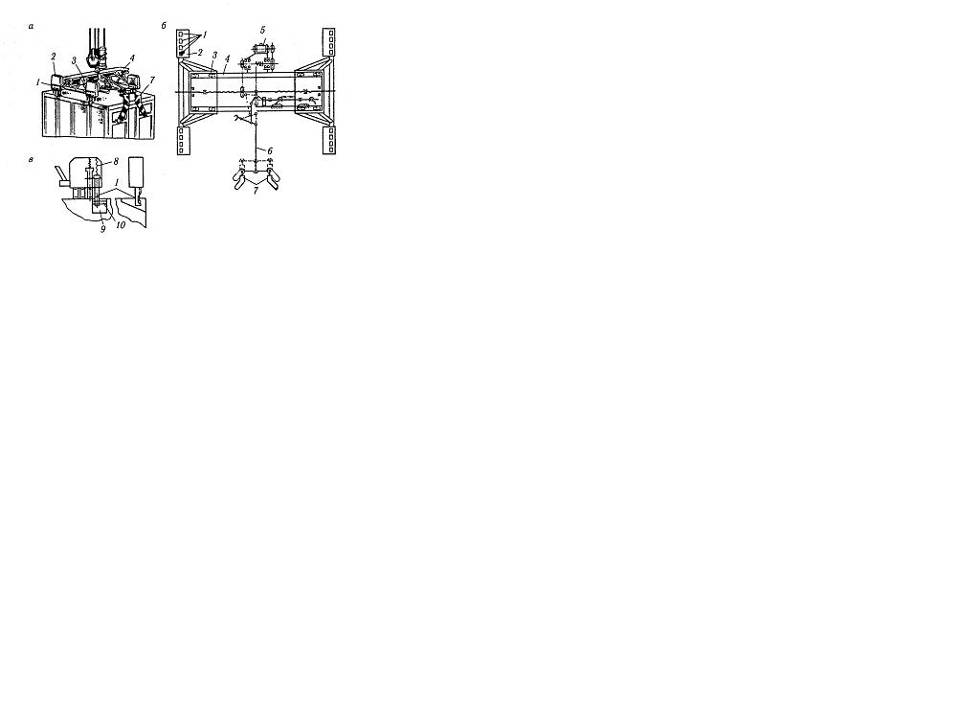

Для застропки, отстропки и перегрузки среднетоннажных контейнеров краны оборудованные манипуляторами – автостропами конструкции ЦНИИ-ХИИТ (рис.4.3).Автостроп состоит из рамы с перемещающимися в противоположными стороны каретками. На поперечных балках кареток находятся обоймы с захватными крюками. Каретки перемещаются от привада мощностью 2,5кВт. На каждой каретки расположено четыре подпружиненных крюка, три из которых служат для застропки контейнеров массой 3т вследствие разных расстоянии между рымами и один – для контейнеров массой 5т. Каждый захватный крюк смонтирован в корпусе и перемещается по направляющих. Между корпусом и крюком установлено отжимающая пружина. Захватный крюк снабжен контрольным устройством, выполненным виде щупа, который через систему рычагов соединен с хвостиком крюка. Конец щупа шарнирно связан рычагами, смонтированными на крюке с воздействующими на микропереключателями, входящие в электрическую цепь управления автостропам. Это обеспечивает застропку контейнеров за все рымы одновременно. При установке захвата на крышу контейнера

Рис 4.2 перегрузка контейнеров козловыми кранами: а-КК-5; б-ККДК-10; в-КК-20

Рис.4.3 авсостроп конструкции ЦНИИ-ХИИТ:

А-общий вид; б – схема механизмов автостропа; в- устройство обоймы с крюкам; 1- захватные крюки; 2- обойма; 3- каретка; 4- рама; 5- привод; 6- механизм выдвижения штанги; 7- козырьки; 8- отжимная пружина; 9- ниша; 10- рым

крюка перемешаются вверх относительно направляющих и корпуса, сжимая пружину. При этом щуп удерживается в верхнем положении. При заходе в нишу с рымом крюк опускается и скользит по дну ниши, щуп остается в прежнем положении.

Раздвинув клетки, машинист крана включает механизм подъема захвата. Крюк зацепляет рым, упирается заплечиками в направляющие, и щуп опускается на рым, замыкая контакты микропереключателя. В том случае, если в зеве крюка рыма не оказалось, щуп занимает крайнее нижнее положении, и контакты микропереключателя не замыкаются.

Электрическая строка автостропа построена так, что подъем контейнера при этом невозможен, и в кабине машиниста загорается сигнал, свидетельствующий о том, что застропка выполнена неправильно, необходимо вновь повторить операцию затропки контейнера. Для ускорения застропки контейнера автостроп снабжен механизмом, включающим выдвижную штангу с шарнирно укрепленными на ней козырьками, которые автоматически занимают одну из двух фиксированных положениях, соответствующих размеру контейнера.

Автостроп оборудованный автоматической блокировкой, исключающий подъем неправильно застропленого контейнера, а также включения привада при поднятом контейнере. Продолжительность застропки без учета наводки – 2,5с. Масса автостропа без поворотного механизма составляет 422кг. Для поворота автостропа с грузом во круг вертикальной оси используется универсальная поворотная головка с гидравлическом демпфером, обеспечивающим кошения крутильных колебаний на гибкой канатной подвески. Управления автостропа дистанционное из кабины машиниста

Автостроп может заменить четырехчалочный с цепной строп, верхние кольцо которого навешивается на крюк крана, а крюками стропа захватывает контейнер за четыре рыма. Находят применение стропы – самоотцепы, у которых захват контейнера крюками за рымы выполняется в ручную, а при опускание траверсы с помощью рычажных устройств крюки выводятся из зацеплениям с рымами. При использовании автостропов кран обслуживается одним машинистом, при стропах – самотцепах требуются дополнительно один рабочий и два – при четырёхветвенных стропах

Для перегрузки крупнотоннажных контейнеров применяют специальные козловые краны грузоподъемности на захвате 20,32 и 40. такие краны выпускают безконсольными, одноконсольными и двухконсольными с пролетами 16,20,25,32м. в зависимости от пролета и грузоподъемности крана установлена следующая длина консолей: 4,5;7,3 и 8,5м. Номинальные рабочие скорости подъема 8 – 12м/мин.; передвижения тележки и крана – 20-80м/мин в зависимости от типа крана, грузоподъемности и пролета. Предусмотрено возможность регулировать скорости движения крана и подъема груза в сторону их снижения.

Высота от уровня головок рельсов до автоматического захвата контейнера принято 8,5 или 11,5м в зависимости от условий штабилирования контейнеров на складе. У консольных козловых кранов при пролете 20м ширина просвета между опорами установлена 8,5м и свыше 20м – 14,5м; установочные скорости – 1,2; 3;5 и 10м/мин.

Для перегрузки крупнотоннажных контейнеров применяется двухконсольный кран КК20 грузоподъемности на крюке 25т, а на захвате 20т.привад механизма подъема позволяет подымать груженые контейнеры со скоростью 12м/мин. При установке контейнера обеспечивается доводочная скорость 3м/мин. Скорость передвижения тележки 40м/мин. доводочная – 10м/мин. Масса крана 96т

Козловой кран, разработанный во ВНИИПТмаше, имеет грузоподъемности на захвате 32т. Он оборудован тележкой со специальной запаской канатов против раскачивания и закручивания, на которых подвешен захват. Скорость подъема груза 12м/мин, доводочная – 1,2м/мин передвижения тележки – 50 и 5м/мин, моста – 63 и 6,3м/мин. Масса крана 130т.

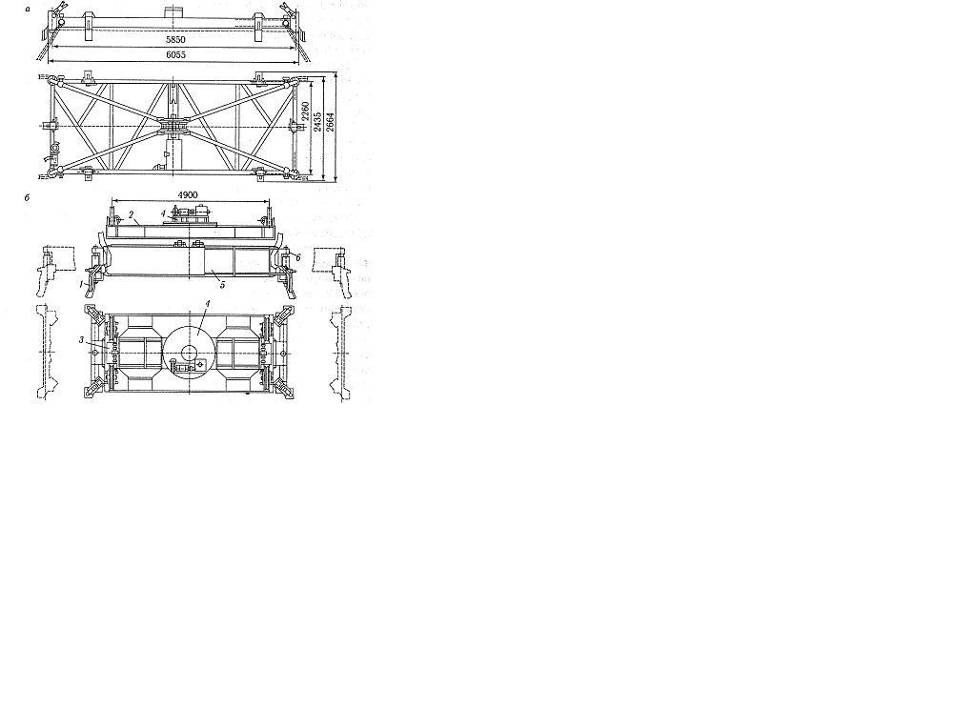

При перегрузки кранами крупнотоннажных контейнеров применяются манипуляторы – захваты (спредеры) жесткой рамой для одного типоразмера контейнеров (рис.4.4а), а для нескольких типоразмеров – с раздвижной (телескопической) рамой (рис.4.4б)

У спредеров с жесткой рамой, запирающее кулачки, вводимой в фитинге при перегрузке, и центрирующие лапы имеют поставную фиксирование положения, у спредеров с раздвижной – захватные кулачки и центрирующие лапы расположены на раздвижных каретках и их положения фиксируются в соответствии с типоразмерами перегружаемых контейнеров.

Для перегрузки крупнотоннажных контейнеров массой брутто 10,20 и 30т используют автоматически контейнеров захват, предназначенный для оснащения специального козлового крана грузоподъемности 32т. Захват крепится к грузоподъемному механизму крана на канатах с помощью полиспастной системы, состоит из трех жестких рам. На верхней боковой раме установлены механизмы демпфирования груза, механизм вращения с опорно – поворотным шариковым устройством и узлы закрепления канатов. Средняя захватная рама крепится к боковой с помощью пальцев. На средней захватной раме по углам установлены четыре захватные головки с поворотными кулачками, четыре жесткие направляющие для центрирования захвата. Вторая захватная рама балочной сварной конструкции предназначена для работы с крупнотоннажными контейнерами массой брутто 30т. Она имеет по углам четыре захватные головки, четыре центрирующие лапы, собственную гидронасосную систему с аппаратурой, восемь фитингов для присоединения к средней захватной раме и конечный выключатель с грузиком для автоматического перевода механизма подъема на посадочную скорость при соприкосновении грузика с контейнером. Подача электроэнергии осуществляется гибким кабелем со штепсельным соединением. Каждая центрирующая лапа имеет индивидуальный привод, который устанавливается на крышке захватной головки. Подъем и опускание лап осуществляются с помощью гидроцилиндра.

Рис.4.4 Спредеры:

а- жесткой конструкции; б- с подвижными захватами; 1- центрирующие лапы; 2- рама; 3- каретка; 4- механизм поворота; 5- телескопическая рама; 6- захватные балки

Для контейнерных пунктов железных дорог принят унифицированный захват (спредер) РПЧ. Он состоит из двух жестких рам, одна из которых предназначена для перегрузки контейнеров массой 20т, а другая -30т. Для перегрузки контейнеров массой 30т первая рама устанавливается на вторую и соединяется с ней с помощью поворотных кулачков. Спредер предназначен для использования с козловыми кранами КК-20,К-305Н и краном грузоподъемностью 30,5т.

Раздвижной спредер конструкции ВНИИПТмаша состоит из рамы, подвешенной на четырех блоках. На раме установлена поворотная платформа с приводом, обеспечивающим частоту вращения 1об/мин.

Поворотная часть спредера состоит из телескопической рамы, по которой перемещаются каретки с захватными балками. Она снабжены запорными замками с кулачками, вводимыми в фитинги контейнеров, и центрирующими лапами. Время раздвижки рамы составляет 5с. Общая мощность привода захвата 12кВт. Управление спредерами дистанционное из кабины машиниста.

Привод запорных устройств электрический, пневматический или гидравлический . Кулачки, введенные в фитинги, замыкаются на время перегрузки контейнера. Ни один из четырех кулачков не может открыться или запереться раздельно, прежде чем они все займут фиксированные положения, после чего загорается лампочка на раме спредера или в кабине машиниста, что служит машинисту сигналом о возможности подъема контейнера. С началом подъема контейнера все кулачки запираются таким образом, что их нельзя открыть случайно. Блокировочное устройство исключает подъем контейнера при неправильном его захвате.

Время перегрузки контейнера спредером занимает примерно 15с.

За рубежом встречаются краны с жесткой подвеской спредера на поворотной колонне тележки опорного типа. Поднимаемый контейнер может быть повернут в горизонтальной плоскости в любое положение.

Устройство жесткой связи увеличивает его массу.

Мостовой кран с автоматическим захватом грузоподъемностью 20т для крупнотоннажных контейнеров разработан ВНИИПТмашем.

Наряду с тяжелыми крановыми установками на рельсовом ходу все большее значение приобретает мобильные и облегченные средства. Во многих зарубежных странах разработаны и применяются козловые краны на пневмоколесном ходу. Созданы новые модели портальных погрузчиков-автоконтейнеровозов, автопогрузчиков с фронтальным и боковым расположением грузоподъемного органа, автомобили и автопоезда с крановым оборудованием для погрузки-выгрузки крупнотоннажных контейнеров.

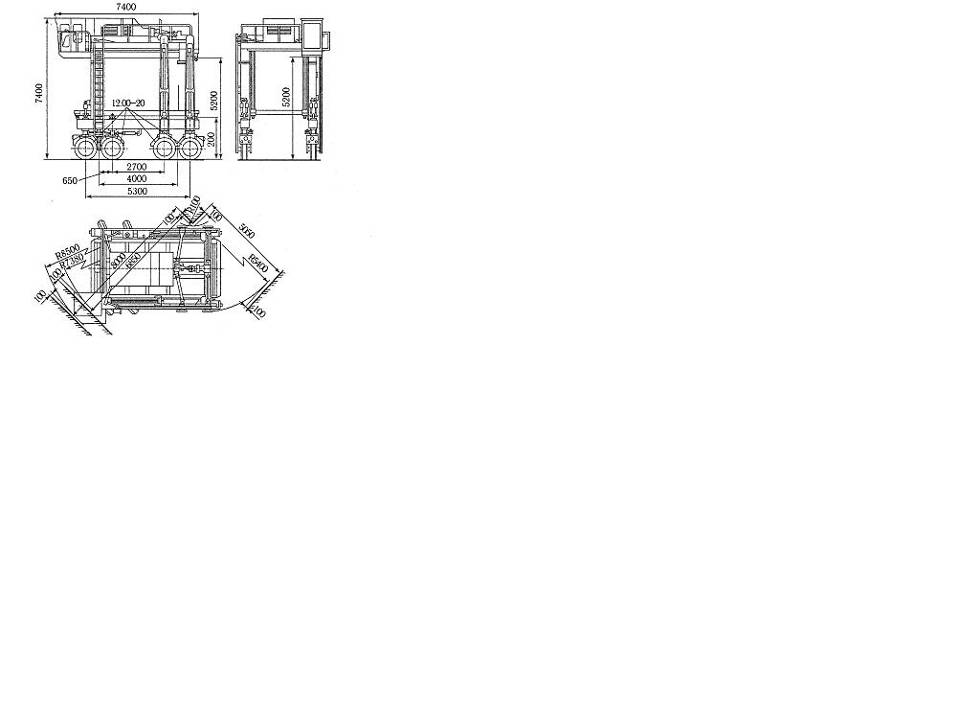

На рис.4.5 показан отечественный портальный погрузчик – автоконтейнеровоз 7801 Львовского завода. Он состоит из портала, оперяющегося на пневмоколеса. Дизельный двигатель и коробка передач установлены на верхней площадке погрузчика, который может захватывать, поднимать и транспортировать контейнер грузоподъемности 20т. Он обеспечивает двухъярусное штабилирование контейнеров, погрузки и выгрузки их с автомобильного подвижного состава габаритные размеры:

Рис.4.5 Портальный погрузчик – автоконтейнеровоз

ширина 4.6м, высота 7.4м. Минимальный радиус поворота 9м. Скорость подъема 8м/мин., движения с грузом – 25км/ч, масса 25т

Автоконтейнеровозы грузоподъемностью 30т со штабилированием контейнеров в три яруса изготовляют в Болгарии и США.

Портальные контейнеровозы подразделяют на две группы: А и Б. Контейнеровоз группы А грузоподъемности 20т имеет длину 9630мм, ширину 5250мм, базу 6550мм, высоту (без контейнера) 4700мм; внешний радиус поворота 7800мм. Параметры контейнеровозы группы Б грузоподъемности 20 и 30т следующие: длина 12300мм, ширина 4700мм,8300мм просвет в портале 3500мм; внешний радиус поворота 9300мм

Технология выполнения операции по погрузки, выгрузки сортировки и складирования среднетоннажных контейнеров основана на использования изготовляемых Бурейским заводом ПТО двухконсольных козловых кранов КК-5, (грузоподъемности на захвате 6т, пролётом 16м), оборудованных автостропом ЦНИИ-ХИИТ (рис.4.6),а крупно тоннажных контейнеров массой брутто 20 и 30т – на использование изготовляемых в основном Александрийским заводом ПТО двухконсольных козловых кранов (грузоподъемности на захвате 20 и 32т, пролётам 25м), оборудованных спредерами (рис.4.7) и аппаратурой связи. Технология переработки обоих типов контейнеров разработанная ВНИИПТом [35], основном одинаковая. Но при перегрузки крупнотоннажных контейнеров не обходимо особое внимания со стороны машиниста и обслуживающий бригады. Машинист крана точно наводит спредер на фитинге очередного контейнеров, опускает его до плотной посадки и, включив механизм поворота цапф с кулачками на 90 градусов, захватывает контейнер. Получив сигнал о правильном выполнении операции захвата (загорается сигнал

Дата добавления: 2016-09-26; просмотров: 5601;