Пакетирование грузов. Типы поддонов и пакетов

Большинство тарно-штучных грузов целесообразно перевозить пакетами. Под транспортным пакетом понимают укрупненную грузовую единицу (грузовое место), сформированную из более мелких (не менее двух) в транспортной таре (мешки, ящики, тюки), на поддонах или без них, обеспечивающую в процессе перемещения и хранения возможность механизированной перегрузки вилочными погрузчиками, кранами или другими подъемно-транспортными машинами, а также сохранность грузов. В пакет укладывают, как правило, однородные грузы в одинаковой упаковке, следующие в адрес одного получателя. На пакетах, сформированных в пунктах не общего пользования, должны быть контрольные знаки отправителя, а способ их укладки должен исключать возможность изъятия груза без нарушения крепления и контрольных знаков. Если пакет прибыл с нарушенным креплением, его расформировывают и проверяют целость тары и массу грузовых мест.

Широкое внедрение пакетных перевозок тарно-штучных грузов позволяет в целом по стране сократить затраты на погрузочно-разгрузочные работы в 2-3 раза; в 1.5-2 раза улучшить использование складских площадей за счет повышения высоты складирования: в 2-3 раза сократить простой транспортных средств под грузовыми операциями; на 25—30% увеличить перерабатывающую способность фронтов погрузки и выгрузки и ускорить доставку груза за счет этого на 5—10%; на 20—25% уменьшить потребность в материалах на изготовление тары и упаковки; в 3-4 раза повысить производительность труда и в 1,5-2 раза снизить их трудоемкость и себестоимость погрузочно-разгрузочных и складских работ; высвободить значительное число рабочих для работы в других отраслях народного хозяйства; улучшить товарный вид продукции, обеспечить ее сохранность, облегчить учет, поднять культуру производства. Поэтому организация пакетных перевозок тарно-штучных грузов имеет важное народно-хозяйственное значение. На пакетный способ доставки грузов может быть переключено в целом по стране около 1 млрд. т народнохозяйственных грузов (более 10 тыс. наименований).

Пакетирование тарно-штучных грузов чаше всего производят на поддонах. Поддон — плоская (или с верхней надстройкой) площадка, предназначенная для формирования из мелких грузов транспортного пакета, удобного для механизированной перегрузки и хранения в штабелях. Поддоны для пакетирования грузов принято делить на следующие четыре типа: 1) плоские, не имеющие выступающих над верхней плоскостью настила надстроек; 2) стоечные — с постоянными или съемными стойками, расположенными над плоскостью верхнего настила; 3) ящичные со съемными или откидными стенками для удержания груза на поддоне; 4) специальные, предназначенные для формирования пакетов из таких грузов, как например, кирпич, листовое стекло и т. д.

Основные типоразмеры плоских поддонов определены ГОСТ 9078-84. Стандартные плоские поддоны имеют настил или только со стороны груза (одионастильные). или с обеих сторон (двухнастильные). Причем настил может быть как статным, так и решетчатым (с зазором между досками). В зависимости от числа сторон, с которых можно вводить грузозахватные вилки погрузчика, плоские поддоны бывают двухзаходные или четырехзаходные. Для изготовления поддонов, кроме дерева, применяют легкие сплавы, синтетические материалы, картон, древесноволокнистые плиты и др.

В условное обозначение стандартного плоского поддона входят следующие параметры: тип, основные размеры, грузоподъемность, материал, из которого изготовлены основные части поддона. Например, 2П4-800х 1200-1,ОД означает двухнастильный четырехзаходный поддон размером в плане 800 х 1200 мм, грузоподъемность 1 т, изготовлен из дерева. В стандартном плоском поддоне расстояние между верхним и нижним настилами должно быть не менее 100 мм для ввода грузозахватных вилок погрузчика. Наиболее широкое распространение в России и за рубежом получили плоские поддоны размерами в плане 800 х 1200 мм и грузоподъемностью 1 т.

Груз не должен выступать за пределы поддона более чем на 20 мм с каждой стороны. Кроме того, для перевозок грузов водным транспортом применяют поддоны размерами в плане 1200 х 1600 и 1200 х 1000 мм. грузоподъемностью 2 т. Для внутренних перевозок используют также плоские поддоны размерами в плане 1000 х 1200 мм, грузоподъемностью 1 т. Собственная масса поддона 25—30 кг. Они допускают четырехъярусное штабелирование грузов с максимальной загрузкой. Срок службы деревянных поддонов до 2 лет, после чего требуется восстановительный ремонт.

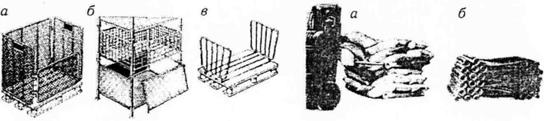

Стоечные и ящичные поддоны регламентированы ГОСТ 9570-84. Стоечные поддоны имеют над верхним настилом (грузовой площадкой) выступающие стойки (рис. 3.3), которые могут быть жестко закрепленными (несъемными) а, шарнирными (или складными) б, в. Стойки служат для удержания расположенного на поддоне груза, а также для восприятия нагрузки от вышележащих поддонов при штабелировании в несколько ярусов. Такие поддоны применяют для грузов, не выдерживающих большие нагрузки. Конструкция стоечных поддонов должна обеспечивать возможность установки на их стойки плоских поддонов.

Стандарт предусматривает два типоразмера стоечных поддонов: 835 х 1240 х 1150 и 1040 х 1240 х 1150 мм соответственно грузоподъемностью 1. О и 1.25 т. Стоечные поддоны, так же как и плоские, имеют условные обозначения. Так, стоечный поддон с четырьмя несъемными стойками и основными деталями из стали имеет условное обозначение

Рис. 3.3. Стоечные поддоны

4С-835 х 1240 С, а поддон из легких сплавов с четырьмя складными стойками и обвязкой — 4ССО-104 х 1240 Л.

Ящичные поддоны имеют три или четыре боковые стенки, которые могут быть жестко закрепленными, складными и съемными. Стенки бывают сплошные, решетчатые, реечные и сетчатые. Материал стенок также может бьггь различным (от металлов до картона и стекла). Ящичные поддоны используют для транспортирования и хранения мелких штучных грузов, не имеющих внешней упаковки и тары. Стандартом установлены такие же габаритные размеры и грузоподъемности, что и для стоечных поддонов. Максимальная вместимость ящичного поддона—до 1 м3. В условном обозначении первые цифры указывают число стенок, а буквы Я — ящичный, Р — разборный, К — с крышкой. Д — с дверкой, С — съемная или откидная стенка. Например,4ЯРК 1040х 1240С означает разборный ящичный поддон с четырьмя разборными стенками и крышкой, имеющий размеры в плане 1040 х 1240 мм.

Поддон ящичный с неразборными стенками на опорах (полозьях) с уголковыми фиксирующими элементами (рис. 3.4) применяется на автоматизированных складах для хранения грузов в стеллажах и имеет грузоподъемность 0.5—1 т. Поддон сетчатый на опорах аналогичен ящичному, но стенки его выполнены из сварной сетки, рекомендуется для грузов, не оказывающих большого давления на стенки. Грузоподъемность такого поддона до 1,0т. собственная масса —до 115 кг.

Решетчатый складной поддон (рис. 3.5)имеет грузоподъемность 450 кг при собственной массе 80 кг.

Рис 3.4 Ящичный поддон с неразборными стенками

Рис. 5.5. Решетчатый ящичный поддон: Рис. 5.6. Поддон с вырезом на продольной стене

а— к собранном виде: 6 — сложенный

Высота боковых ограждающих стенок 900 мм. В порожнем состоянии боковые стенки складывают, что делает поддон компактным для транспортировки и хранения.

Большим разнообразием отличаются зарубежные конструкции ящичных и стоечных поддонов. Так, в ФРГ разработаны 23 типа ящичных поддонов с одной частично открытой продольной стенкой (рис. 3.6). высота их 1000мм. Они имеют решетчатые стенки и угловые стойки из цельнотянутых газовых труб диаметром 25 мм, соединенных профильной сталью. Ножки также сделаны из труб диаметром 19 мм. Все элементы сварены. Погрузочная площадка состоит из 6 деревянных досок одинаковой ширины. Доски крепятся на опорных рамах шурупами, что позволяет их легко заменять. Масса поддона 70 кг. Аналогичные поддоны выпускаются со стенками в виде сетки.

На Британских железных дорогах также применяют специальные поддоны (рис. 3.7): разборные и складные, они при необходимости могут быть использованы в качестве обычных плоских. В стоечных поддонах нагрузка от верхних пакетов в штабеле воспринимается обычно металлическими стойками, иногда телескопической конструкции, что позволяет изменять высоту пакетов. У ящичных поддонов некоторых типов несколько погрузочных площадок-полок. Это обеспечивает лучшую сохранность грузов. Иногда поддоны снабжены роликами для передвижения вручную или при помощи простейших средств механизации. Особенность разборных металлических поддонов состоит в том. что они допускают штабелирование до 5 ярусов. При хранении в штабелях можно удалять две противоположные стенки, что облегчает доступ к грузу. Стенки поддонов изготовляют складными. Высота сложенных поддонов равна 1/5 нормальной высоты в рабочем положении.

Специальные поддоны отличаются большим разнообразием. Глиняный строительный кирпич пакетируют на поддонах, размеры которых регламентированы ГОСТ 18343-80. Поддон состоит из деревянной площадки с поперечными опорными брусьями. Размеры в плане 520 х 1030 мм. Поддон для силикатного кирпича (ГОСТ 23421-79) выполнен в виде металлического основания, канатной обвязки, натяжного и замкового устройств.

На многих заводах для перевозки запасных частей и комплектующих деталей используют специальные многооборотные сборно-разборные поддоны. Они состоят из стандартного плоского поддона размерами в плане 800 х 1200 мм и складских ячеек.

Для грузов в мешках при пакетировании иногда применяют специальные бумажные поддоны (рис. 3.8). представляющие собой листы прочной бумаги с петлями на концах. В петли вставлены картонные трубки диаметром около 100 мм. Размерами в плане бумажный поддон не отличается от обычного деревянного, грузоподъемность его также 1 т. Бумажные поддоны значительно дешевле деревянных (в 5-8 раз), а собственная масса меньше в 3-4 раза. Перерабатывают их электропогрузчиками, оборудованными специальными штырями.

Параметры и размеры пакетов тарно-штучных грузов определены ГОСТ 24597-81 (табл. 3.1). Они должны быть унифицированы по размерам в плане на базе модуля 600 х 400 мм.

Рис. 3.7. Специальные ящичные Рис. 3.8. Специальные бумажные поддоны:

и стоечные поддоны: а — загруженные: б — в порожнем состоянии

а — со съемными решетчатыми стенками:

б—разборный: в — с двумя металлическими стенками

Таблица 3.1

* При прямых водных перевозках для пакетов размерами 1240x840 и 1240х 1040 мм допускается масса брутто 1.8т.

** Пакеты размерами 1680х 1240 и 1880х 1240 мм допускается перевозить железнодорожным транспортом только на открытом подвижном составе.

Тарно-штучные грузы в пакет следует укладывать так, чтобы, не разбирая его, можно было легко подсчитать число мест в пакете. Кроме того, должна быть видна маркировка, нанесенная на каждое место. Готовый пакет транспортируют, перегружают и хранят, не расформировывая, на всем пути следования от отправителя к получателю.

Таблица 3.2

Пакеты тарно-штучных грузов укладывают в крытых вагонах в большинстве случаев в два яруса, допускается размещать пакеты тяжелых грузов в один, а легких — в три яруса. Высота пакетов зависит от числа ярусов укладки в крытом вагоне и вместимости его кузова (табл. 3.2). Грузы в пакеты можно укладывать блоками в виде стопок (рис. 3.9. а—д) или в перевязку с поворотом на 90° (рис. 3.9. ж). В последнем случае обеспечивается большая устойчивость пакета при транспортировании и перегрузке.

Рис: 3.9. Схемы укладки крепления

тарно-штучных грузов на плоских

поддонах

Грузы цилиндрической формы располагают на поддонах либо вертикально (рис. 3.9, е, з). либо горизонтально со специальными прокладками между рядами (рис. 3.9. и). Для большей сохранности пакет обвязывают лентой, проволокой, покрывают полиэтиленовой пленкой и др. Необходимое число поддонов рассчитывают исходя из условий пакетирования грузов и сроков их доставки:

Более точный метод расчета потребности плоских деревянных поддонов для МЧ разработан во ВНИИЖТе и приведен в Типовом технологическом процессе [35]. Однако он требует ориентировочного выбора большого количества показателей, что затрудняет обучение учащихся и требует определенных практических навыков.

Применение поддонов при пакетировании грузов связано с дополнительными капитальными вложениями. На их изготовление для 45—50 т груза требуется 0,5—0.75 м-1 пиломатериалов. Стоимость одного плоского поддона колеблется от 5 до 7 руб. Поддоны уменьшают на 8...10% полезную высоту штабелирования грузов. Поэтому штучные грузы часто перевозят пакетами без поддонов, например, чушки металла (рис. 3.10). Благодаря боковым выступам в средней и крайней частях, а также на нижнем основании при укладке в пакет чушки взаимозамыкаются. В основание пакета укладывают чушки, повернутые вверх, и подтягивают их обвязочной лентой. Для переработки обычными вилочными погрузчиками пакеты из ящиков без поддона формируют уступом в нижнем ряду (рис. 3.11, а) или делают проемы для грузозахватных вилок во втором ряду (рис. 3.11, б).

В последнее время в России и за рубежом проводятся интенсивные исследования по формированию пакетов из тарно-штучных грузов на

Рис. 3.10. Пакет чушек алюминия взаимозамыкающейся формы

Рис. 3.11. Пакет из ящиков без поддона:

а — с уступами в нижней части:

б — с проемами для грузозахватных вил

Рис. 3.12. Формирование пакетов с применением термоусадочной пленки:

а — на поддоне: 6 — без поддона на шаблоне: в — укладка пленки

и штучных грузов — готовый пакет

поддоне или без него, но скрепленных термоусадочной пленкой. Такие пакеты перегружают обычными вилочными погрузчиками и кранами с вилочным захватом. При формировании пакета на поддоне (рис. 3.12, а) штучные грузы скрепляют термоусадочной пленкой 1 с помощью термокамер 2. После охлаждения пакет 3 готов к отправлению.

При формировании пакета без поддона применяют специальный шаблон (рис. 3.12, б), на который укладывают пленку, выступающую по краям (рис. 3.12. в). Формируют пакет из штучных грузов и на него сверху надевают чехол, края которого термическим способом соединяют с нижней подстилкой под пакет. Усадка пленки на пакете и надежное скрепление штучных грузов осуществляется в специальных термокамерах. Производительность термокамер 35—60 пакетов/ч, расход электроэнергии — до 50 кВт-ч. Готовый пакет (рис. 3.12. г) в нижней части имеет проемы для ввода грузозахватных вил погрузчика или крана.

На промышленных предприятиях для обогрева термоусадочной пленки применяют также тоннельные печи. У них. в отличие от термокамер, имеются двери, и пакеты находятся в непрерывном движении. Производительность тоннельных печей — до 120 пакетов/ч.

Дата добавления: 2016-09-26; просмотров: 9674;