Тема 1.4. Запорные устройства газопроводов

Запорные устройства служат для:

- отключения отдельных участков газопроводов, отдельных потребителей газа или отдельных агрегатов;

- изменения давления и расхода газа.

К запорным устройствам предъявляются следующие требования:

- надежность отключения, т.е. герметичность затвора;

- быстрота открытия и закрытия;

- простота устройства и небольшие размеры;

- простота ремонта и эксплуатации;

- малое гидравлическое сопротивление.

В качестве запорных устройств на газопроводах устанавливаются: гидравлические затворы, краны, задвижки, вентили.

Гидравлические затворы

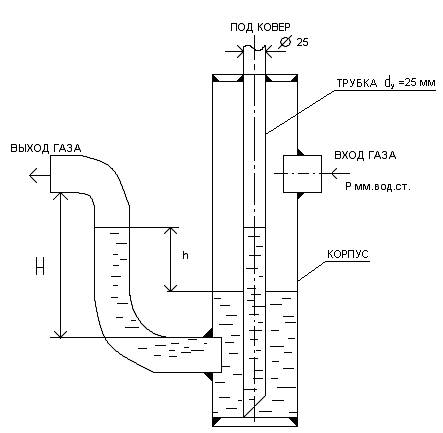

Рисунок 1.4.1. Схема гидрозатвора

Гидравлические затворы устанавливаются только на подземных газопроводах низкого давления, главным образом, на газопроводах – вводах.

Корпус гидрозатвора выполняется из отрезка стальной трубы с двумя глухими днищами, устанавливаемого вертикально. К корпусу привариваются патрубки для подсоединения газопровода. Они могут привариваться на одной высоте, в нижней части корпуса и на разной высоте (входной патрубок в верхней части, а выходной - в нижней части корпуса). По оси корпуса устанавливается трубка диаметром 25мм. Нижний конец трубки доходит до дна корпуса и имеет срез. Верхний конец трубки выводится к поверхности земли под ковер. На нем установлена муфта и пробка на резьбе.

Для закрытия гидрозатвора необходимо открыть ковер, вывернуть из муфты пробку и залить через трубку в корпус воду. Уровень воды определяется мерной линейкой, вставляемой в трубку. Для открытия гидрозатвора необходимо откачать воду из корпуса ручным насосом.

При закрытом гидрозатворе действующее давление газа в газопроводе уравновешивается высотой столба жидкости в колене (h), т.е. рабочая высота гидрозатвора h = Р мм. Расчетная высота гидрозатвора Н должна быть на 200мм больше максимального давления газа Н = Рмах + 200 мм. Запас в 200 мм учитывает колебания давления газа в сети. Полная высота корпуса определяется по конструктивным соображениям.

Достоинства:

- простота устройства, отсутствие движущихся деталей;

- долговечность, не требуют ремонта и обслуживания;

- надежность отключения, т.е. полная герметичность при закрытии;

- не требуют колодцев для установки.

Недостатки:

- могут устанавливаться только на подземных газопроводах низкого давления;

- должны устанавливаться ниже уровня промерзания грунта;

- невозможность регулирования давления и расхода газа;

- сложность эксплуатации, длительность открытия и закрытия.

Краны

Краны – это запорные устройства, состоящие из корпуса и пробки. Открытие и закрытие кранов осуществляется поворотом пробки на угол 90о. Корпус и пробка кранов могут быть конусными, цилиндрическими и шаровыми. Для поворота пробки ее верхняя часть запиливается под квадрат, на который надевается накидной ключ, длина ключа должна быть не более 6 диагоналей квадрата пробки. На пробке имеется риска, указывающая направление сквозного отверстия в пробке. В некоторых случаях для поворота пробки используется стальная пластина – барашек. При открытом кране барашек располагается по оси крана, при закрытом – поперек оси. Все газовые краны должны иметь ограничитель поворота пробки на угол 90о. Краны изготавливают из цветных металлов, серого и ковкого чугуна, стали.

По конструкции краны могут быть:простыми и специальными;

- по способу уплотнения корпуса и пробки: натяжными и сальниковыми;

- по способу присоединения к трубам: приварные, фланцевые и резьбовые (муфтовые, цапковые).

Простые краны выпускаются условным диаметром dу ≤ 80мм. Смазка простых кранов осуществляется при их разборке. В системах газоснабжения широко применятся краны типа КС, которые позволяют смазывать рабочие поверхности без разборки крана. Они выпускаются условным диаметром 50…150 мм. В кране КС выступающая часть пробки выполняется пустотелой и имеет резьбу, в которую ввертывается болт. Полость заполняется консистентной смазкой (вазелин, солидол). Масляная полость соединяется с рабочими поверхностями крана специальными каналами в корпусе и пробке. По этим каналам густая смазка выдавливается на рабочие поверхности при завертывании болта.

На магистральных газопроводах применяются шаровые краны большого диаметра до 2 м, рассчитанные на давление до 10 МПа. Они снабжаются электроприводом и насосной станцией. Управление краном дистанционное. Открытие и закрытие крана осуществляется при включении электропривода с редуктором. Одновременно включается насос для подачи жидкой смазки на рабочие поверхности.

По сравнению с задвижками краны являются быстродействующими запорными устройствами, достаточно надежными, очень прост ремонт кранов (притирка), но они имеют ограничения по диаметру и уступают задвижкам и вентилям по степени регулирования давления и расхода среды.

Задвижки

Задвижки являются наиболее распространенными запорными устройствами на трубопроводах Dy ≥ 50 мм. Рабочими органами задвижки являются один или два диска, рабочие поверхности которых плотно прижимаются к седлам корпуса при закрытии. Задвижки изготавливаются из чугуна и стали.

По конструкции они делятся на:

- одно и двухдисковые;

- клиновые и параллельные;

- с выдвижным и не выдвижным шпинделем (штоком).

Клиновые задвижки могут быть одно - и двухдисковыми, а параллельные - только двухдисковыми. На трубопроводах диаметром 500 и более мм применяются задвижки с обводной линией на корпусе. На ней устанавливается задвижка малого диаметра (разгрузочная). При открытии сначала открывается разгрузочная задвижка для выравнивания давления по обе стороны дисков основной задвижки, а затем открывается основная задвижка. Такие задвижки снабжены электроприводом с редуктором. Задвижки являются достаточно надежными устройствами только в чистых средах. Они быстро выходят из строя, если в среде имеются твердые включения. Очень сложен ремонт задвижек особенно при большом диаметре дисков и седел. Задвижки сложны по устройству и медленно открываются и закрываются.

Вентили

Это запорные устройства, рабочими органами которых являются тарельчатые клапаны, перемещаемые внутри корпуса при вращении штока, который соединен с клапаном. В газовом хозяйстве вентили применяются реже, чем краны и задвижки по причине их крупных недостатков:

- громоздкость, особенно при больших диаметрах, поэтому они изготавливаются dy<200мм;

- могут пропускать среду только в одном направлении;

- большое гидравлическое сопротивление ввиду резких изменений направления потока среды.

Достоинства вентилей- высокая герметичность и сравнительная простота ремонта путем притирки клапана к седлу.

Вентили изготавливают из цветных металлов, пластмассы, серого и ковкого чугуна, стали. Они присоединяются к трубам на резьбе, на фланцах и на сварке. Они могут быть прямыми, косыми и угловыми (90о). Вентили в основном применяются в установках сжиженного газа, при этом направление потока газа (в отличие от воды и пара) действует на клапан.

В газовом хозяйстве широко применяется арматура с электроприводом. Она обеспечивает дистанционное управление со щита. При этом могут применяться краны, задвижки и вентили; кроме них применятся специальная арматура, в том числе, электромагнитные клапаны. Они имеют электромагнит, сердечник которого при подаче напряжения на катушку втягивается вовнутрь катушки. При отсутствии напряжения на катушке сердечник под действием силы тяжести или пружины выходит из катушки. С сердечником электромагнита соединяется шток клапана, который перемещает клапан и, таким образом, открывает или закрывает клапан. В зависимости от назначения, электромагнитные клапаны могут быть типа НО – нормально открыт и типа НЗ – нормально закрыт. На газопроводах высокого давления должна применяться только стальная арматура.

Дата добавления: 2019-05-21; просмотров: 3260;