Методы расчета среднего удельного давления при прокатке толстых полос и профилей непрямоугольного сечения

Процессы прокатки толстых полос и профилей непрямоугольного поперечного сечения отличаются от процессов прокатки тонких широких полос характером напряженно-деформированного состояния металла в очаге деформации: оно является не плоским, а объемным.

Поэтому при расчете энерго-силовых параметров этих процессов нельзя пренебрегать уширением, неравномерностью напряжений и деформаций по толщине и ширине прокатываемых полос.

Общепризнанные аналитические методы расчета среднего удельного давления, основанные на уравнениях механики сплошной среды и математической теории пластичности, для процессов прокатки толстых полос и профилей непрямоугольного сечения отсутствуют.

В инженерной практике для указанных видов сортамента проката получили распространение приближенные методы расчета величины pср, подробно рассмотренные в учебном пособии Г.С Никитина [15], обобщившего в 2009 году работы А.И Целикова и его научной школы, а также известных ученых В.С. Смирнова, С.И. Губкина, М.А. Зайкова, Е.П. Унксова, П.К. Тетерина, А.П. Чекмарева, В.М. Клименко и др., выполненные в 50х-80х годах 20 века.

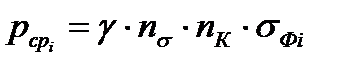

В основе этих методов лежит эмпирическое выражение:

(8.9)

(8.9)

где: γ – коэффициент, учитывающий влияние среднего главного нормального напряжения на объемное напряженное состояние металла в очаге деформации;

- коэффициент напряженного состояния металла, учитывающий влияние трения между полосой и валками, натяжений полосы, внешних зон очага деформации;

- коэффициент напряженного состояния металла, учитывающий влияние трения между полосой и валками, натяжений полосы, внешних зон очага деформации;

- коэффициент, учитывающий особенности прокатки в калибрах;

- коэффициент, учитывающий особенности прокатки в калибрах;

- сопротивление пластической деформации металла, зависящее от марки стали, температуры прокатки, предшествующего наклепа и скорости деформации.

- сопротивление пластической деформации металла, зависящее от марки стали, температуры прокатки, предшествующего наклепа и скорости деформации.

Ниже изложены методы определения величин, входящих в выражение (8.9), основанные на рекомендациях работы [15]. Из этих рекомендаций мы выбрали наиболее достоверные и обоснованные, исходя из опыта расчетов энергосиловых параметров различных процессов прокатки.

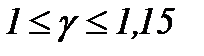

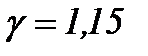

а) Определение коэффициента γ

: при двумерной деформации (когда уширением пренебрегают)

: при двумерной деформации (когда уширением пренебрегают)  ; при прокатке полос со свободным уширением

; при прокатке полос со свободным уширением  . Во всех остальных случаях (при прокатке в калибрах) γ принимает промежуточное значение. В работах [1;15] рекомендуется для вычисления этого коэффициента использовать формулы М.Л. Зарощинского и В.С. Смирнова, без оценки погрешности каждой из них. Однако, поскольку формула pсрi (8.9), в которую входит γ, сама по себе является приближенной, а диапазон величин γ изменяется в пределах 15% от минимального до максимального значения, вычислять γ по какой-либо формуле не имеет смысла. Можно рекомендовать при расчетах оборудования и процессов прокатки в калибрах принимать среднее значение γ=1,075, уточняя его путем адаптации методики энерго-силового расчета на каждом стане, где представится возможность сравнить расчетные и измеренные силы прокатки.

. Во всех остальных случаях (при прокатке в калибрах) γ принимает промежуточное значение. В работах [1;15] рекомендуется для вычисления этого коэффициента использовать формулы М.Л. Зарощинского и В.С. Смирнова, без оценки погрешности каждой из них. Однако, поскольку формула pсрi (8.9), в которую входит γ, сама по себе является приближенной, а диапазон величин γ изменяется в пределах 15% от минимального до максимального значения, вычислять γ по какой-либо формуле не имеет смысла. Можно рекомендовать при расчетах оборудования и процессов прокатки в калибрах принимать среднее значение γ=1,075, уточняя его путем адаптации методики энерго-силового расчета на каждом стане, где представится возможность сравнить расчетные и измеренные силы прокатки.

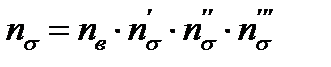

б) Определение коэффициента

Коэффициент напряженного состояния определяют по формуле:

(8.10)

(8.10)

где  - коэффициенты, приближенно учитывающие влияние на среднее удельное давление ширины прокатываемого металла (nв), трения в очаге деформации

- коэффициенты, приближенно учитывающие влияние на среднее удельное давление ширины прокатываемого металла (nв), трения в очаге деформации  ; внешних зон очага деформации

; внешних зон очага деформации  и натяжений полосы

и натяжений полосы  .

.

Для определения всех этих коэффициентов в литературе приводится большое количество эмпирических или “квазитеоретических” формул, однако данные об их достоверности и точности не приводятся. Поскольку выражения (8.9), (8.10) приближенные, не являющиеся результатом решения задачи методом механики сплошной среды или теории пластичности, уточнение входящих в них коэффициентов какими-либо теоретическими формулами не имеет смысла.

Ниже приводятся рекомендации, позволяющие определить эти коэффициенты в реальных диапазонах значений, основанные на обобщении литературных источников и на опыте расчетов энергосиловых параметров различных процессов прокатки.

Коэффициент влияния ширины полосы nв введен в формулу (8.10) для учета особенности напряженного состояния полосы при прокатке узких полос, когда отношение  <5 (где b – ширина полосы, l – длина очага деформации).

<5 (где b – ширина полосы, l – длина очага деформации).

Эта особенность, обнаруженная на практике, состоит в том, что чем уже полоса, тем с меньшим сопротивлением происходит ее уширение, в результате чего контактные напряжения в очаге деформации уменьшаются.

Поэтому коэффициент nв вводят в формулу (8.10) только при прокатке узких полос прямоугольного поперечного сечения.

Если  ≥5, принимают: nв=1. При уменьшении

≥5, принимают: nв=1. При уменьшении  величина nв уменьшается: на практике редко бывает

величина nв уменьшается: на практике редко бывает  <1…2. Минимальное значение nв при

<1…2. Минимальное значение nв при  =1: nв≈0,8.

=1: nв≈0,8.

Исходя из этих данных, можно принимать значения nв согласно рекомендациям таблицы 8.3

Таблица 8.3.

Приближенные значения nв, в зависимости от отношения  .

.

| ≥5 | 4-5 | 3-4 | 2-3 | 1-2 | |

| nв | 0,98 | 0,95 | 0,9 | 0,83 | 0,8 |

Коэффициент  учитывает влияние напряжений трения на величину среднего удельного давления.

учитывает влияние напряжений трения на величину среднего удельного давления.

В аналитическом методе расчета величины pср при прокатке тонких широких полос, изложенном в п. 8.2, напряжения трения τx учитываются при холодной и горячей прокатке по-разному.

При холодной прокатке в очаге деформации на всей его протяженности действует закон трения скольжения τx=μipx, поэтому влияние трения учитывают через коэффициент трения μi.

При горячей прокатке преобладающую часть длины очага деформации занимает зона прилипания, в которой, вместо трения скольжения, действует закон трения покоя, поэтому для учета влияния этого вида трения следует использовать максимальное значение касательного напряжения: τxmax= τSi, где τSi≈0,57σфi – сопротивление чистому сдвигу материала полосы в i-й рабочей клети.

Исходя из этих соображений, при холодной прокатке нет необходимости рассчитывать величину pсрi и nσ по приближенным формулам (8.9), (8.10). Если требуется определение pсрi с минимально возможными погрешностями, следует использовать формулы таблиц 8.1 и 8.2. Если устраивает приближенный результат расчета, следует рассчитывать pсрi по формуле А.И. Целикова (8.5), учитывающей и трение, и натяжение полосы (влияние внешних зон и ширины полосы при прокатке тонких широких полос отсутствует, т.е. nв=1,  =1, а коэффициент γ=1,15 входит в формулу (8.5)).

=1, а коэффициент γ=1,15 входит в формулу (8.5)).

При горячей прокатке в случае двумерной деформации (когда уширение незначительно), расчет pсрi с минимальными погрешностями также следует производить по соответствующим формулам таблиц 8.1 и 8.2. Если не требуется высокой точности результата, то для расчета pсрi по приближенным формулам (8.9), (8.10) величину  можно рассчитать по формулам, рекомендуемым А.И. Целиковым и Г.С. Никитиным [1; 15].

можно рассчитать по формулам, рекомендуемым А.И. Целиковым и Г.С. Никитиным [1; 15].

Эти формулы, скорректированные нами для случая  (hср – средняя толщина полосы в очаге деформации), приведены в таблице 11.4.

(hср – средняя толщина полосы в очаге деформации), приведены в таблице 11.4.

Таблица 8.4

Формулы для приближенного определения коэффициента  при горячей прокатке.

при горячей прокатке.

Значение

| 1-2 | более 2-4 | более 4 |

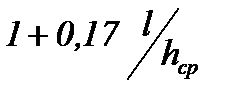

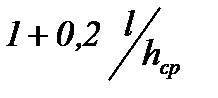

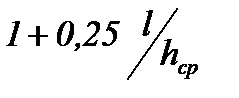

Формула

|

|

|

|

Их можно использовать и в расчетах процессов трехмерной деформации (прокатка толстых узких полос, прокатка в калибрах).

Недостаток формул таблицы 8.4 состоит в том, что они не включают величин, характеризующих трение в очаге деформации – сопротивление чистому сдвигу τSi и коэффициент трения μi, хотя предназначены для учета влияния на pсрi именно этих величин.

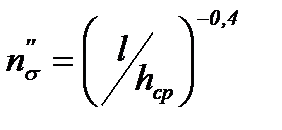

Тем не менее, косвенно они учитывают увеличение τSi по мере роста суммарного обжатия: из таблицы 8.4 видно, что с ростом отношения  , происходящим по мере увеличения суммарного обжатия полосы, растет и коэффициент

, происходящим по мере увеличения суммарного обжатия полосы, растет и коэффициент  . Однако величина τSi зависит не только от суммарного обжатия, но и от свойств материала прокатываемой полосы, которые в формулах таблицы 8.4 не учитываются.

. Однако величина τSi зависит не только от суммарного обжатия, но и от свойств материала прокатываемой полосы, которые в формулах таблицы 8.4 не учитываются.

Несмотря на приближенный характер этих формул, они достоверно отражают большое влияние сопротивления деформации (главного фактора трения в зоне прилипания) на величину среднего удельного давления при горячей прокатке. Например, в первых черновых клетях двенадцатиклетевого широкополосного стана горячей прокатки (ШПСГП), где  =1-2, а величина τxmax= τS(i=1,2) минимальна, по первой из формул таблицы 8.4 получим:

=1-2, а величина τxmax= τS(i=1,2) минимальна, по первой из формул таблицы 8.4 получим:  =1+0,17(1-2)=1,17-1,34.

=1+0,17(1-2)=1,17-1,34.

В последних клетях ШПСГП, где  = 7-8, а величина τxmax= τS(i=11,12) максимальна, по третьей из формул таблицы 8.4 получим:

= 7-8, а величина τxmax= τS(i=11,12) максимальна, по третьей из формул таблицы 8.4 получим:

=1+0,25(7-8)=2,75-5,0.

=1+0,25(7-8)=2,75-5,0.

Как видно из этого примера, рост напряжений трения в очаге деформации вызывает увеличение контактных давлений в последних клетях ШПСГП, по сравнению с первыми клетями, в 2,5-4,3 раза.

С учетом анализа, изложенного в п. 8.3, можно сделать общий вывод о влиянии напряжений на величину среднего удельного давления и силы прокатки.

Он состоит в том, что независимо от варианта процесса прокатки (горячая, холодная, с трехмерной или двумерной деформацией) и от вида трения (скольжение или прилипание, характеризуемое трением покоя), рост напряжений трения (определяемых через коэффициент трения или через сопротивление чистому сдвигу) приводит к существенному росту величин pсрi и Pi (до 5-6 раз).

Коэффициент  учитывает влияние внешних зон на контактные напряжения в очаге деформации, если он характеризуется отношением

учитывает влияние внешних зон на контактные напряжения в очаге деформации, если он характеризуется отношением  <1, т.е. когда его длина меньше средней толщины полосы [1].

<1, т.е. когда его длина меньше средней толщины полосы [1].

Такие очаги деформации имеют место в черновых клетях, толстолистовых, крупносортных, рельсобалочных станов. Для них А.И. Целиков рекомендует определять  по эмпирической формуле В.В. Смирнова:

по эмпирической формуле В.В. Смирнова:

. (8.11)

. (8.11)

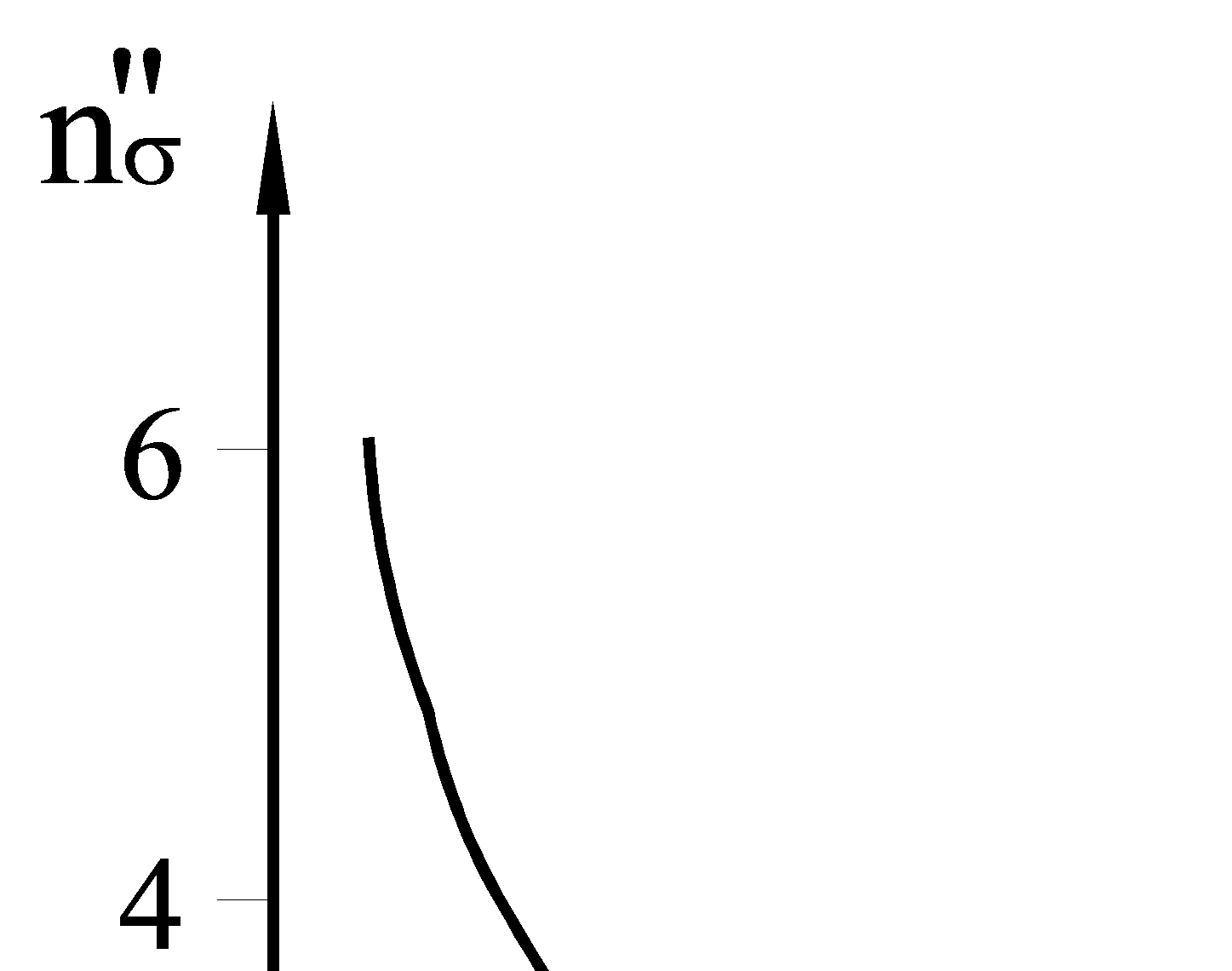

График зависимости  от

от  , построенный по формуле (8.11), применимой при значениях

, построенный по формуле (8.11), применимой при значениях  <1, показан на рис. 8.2.

<1, показан на рис. 8.2.

Из графика видно, что при отношениях  <0,5 коэффициент

<0,5 коэффициент  может достигать величин 4-5, из-за большого подпора, создаваемого внешними зонами для металла, расположенного в высоких и коротких очагах деформации. При значениях

может достигать величин 4-5, из-за большого подпора, создаваемого внешними зонами для металла, расположенного в высоких и коротких очагах деформации. При значениях  ≥1

≥1  =1, т.е. влияние внешних зон на величины pсрi и Pi можно не учитывать.

=1, т.е. влияние внешних зон на величины pсрi и Pi можно не учитывать.

Рис. 8.2 Зависимость  от

от  , построенная по формуле (8.11)

, построенная по формуле (8.11)

Коэффициент  , учитывающий влияние натяжений полосы, согласно рекомендации А.И. Целикова и Г.С. Никитина [1,15], можно приближенно рассчитать по формуле:

, учитывающий влияние натяжений полосы, согласно рекомендации А.И. Целикова и Г.С. Никитина [1,15], можно приближенно рассчитать по формуле:

(8.12)

(8.12)

где σi-1, σi – заднее и переднее удельные натяжения полосы в i-й рабочей клети; τSi≈0,57σфi – среднее сопротивление полосы чистому сдвигу в i-й рабочей клети.

Сопоставив выражение (8.12) с формулами (8.6), видим, что:  где

где  и

и  - коэффициенты, учитывающие в приближенной формуле А.И. Целикова (8.5) влияние на pсрi заднего и переднего удельных натяжений.

- коэффициенты, учитывающие в приближенной формуле А.И. Целикова (8.5) влияние на pсрi заднего и переднего удельных натяжений.

Следовательно, физический смысл коэффициента  такой же, как коэффициентов

такой же, как коэффициентов  и

и  в формуле (8.5): при отсутствии натяжений

в формуле (8.5): при отсутствии натяжений  =

=  =

=  =1; при наличии натяжений

=1; при наличии натяжений  <1,

<1,  <1,

<1,  <1; причем с ростом натяжений эти коэффициенты уменьшаются, вызывая уменьшение величин pсрi и Pi.

<1; причем с ростом натяжений эти коэффициенты уменьшаются, вызывая уменьшение величин pсрi и Pi.

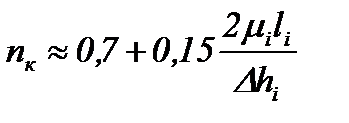

в) Определение коэффициента nк, учитывающего особенности прокатки в калибрах.

Как отмечено выше, строгий аналитический метод определения среднего удельного давления при прокатке в калибрах, пригодный для использования в инженерных расчетах, отсутствует. Поэтому авторы работ [1; 15] предлагают рассчитывать pсрi по тем же формулам, что и для процессов прокатки на гладкой бочке, а влияние особенностей напряженного состояния металла в калибрах учитывать приближенно, вводя в формулу (8.9) дополнительный коэффициент nк.

Для его вычисления в книге [15] предлагается несколько эмпирических формул, однако не приводится сведений об их достоверности, о погрешностях расчета величины pсрi с их использованием.

Исключение составляет эмпирическая формула В.Г. Дрозда:

(8.13)

(8.13)

где μi – коэффициент трения в очаге деформации i-й клети; li, Δhi – длина очага деформации и абсолютное обжатие в i-й клети.

Относительно формулы (8.13) в работе [15] указано, что она основана на анализе большого числа экспериментальных данных и обеспечивают меньшую погрешность при расчете сил прокатки, чем другие эмпирические формулы.

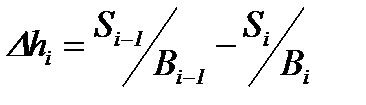

Для использования формулы (8.13) необходимо знать основы калибровки валков при прокатке сортовых и фасонных профилей. Например, абсолютное обжатие при прокатке в калибрах вычисляют по формуле:

, (8.14)

, (8.14)

где Si-1, Si – площади поперечного сечения прокатываемого профиля до и после обработки в i-й клети; Bi-1, Bi – максимальная ширина поперечного сечения профиля до и после его прокатки в i-й клети.

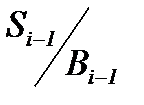

Таким образом, отношения  ;

;  в формуле (8.14) представляют собой условные толщины на входе hi-1 и на выходе hi, если реальный профиль заменить так называемой приведенной полосой, имеющей плоское поперечное сечение.

в формуле (8.14) представляют собой условные толщины на входе hi-1 и на выходе hi, если реальный профиль заменить так называемой приведенной полосой, имеющей плоское поперечное сечение.

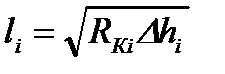

Длину очага деформации при прокатке в калибрах вычисляют по формуле:

, (8.15)

, (8.15)

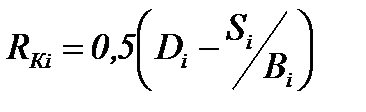

где RКi – это так называемый катающий диаметр валка в i-й клети, равный:

, (8.16)

, (8.16)

где Di = номинальный (наружный) диаметр бочки валка в i-клети (до того, как в ней производят “врезку” калибров).

Например, если, с учетом формул (8.14) – (8.16), RКi=400мм,

hi-1=100мм, hi=70мм и μi=0,5, по формуле (8.13) получим: nК=1,25. По данным Г.С. Никитина, возможный диапазон значений nК=1…2. При прокатке на гладкой бочке nК=1.

Дата добавления: 2019-02-08; просмотров: 1207;