Методы расчета мощности прокатки

Исходные положения.

Мощность прокатки относится к числу основных энергосиловых параметров процесса прокатки полосы.

Её определяют отдельно в каждой рабочей клети, исходя из заданных технологических параметров: марки стали или сплава, толщины и ширины полосы (или площади поперечного сечения) на входе в клеть и на выходе из неё, скорости прокатки, температуры полосы и её изменений в клети, удельных натяжений полосы (заднего и переднего).

Под мощностью прокатки в i-й рабочей клети понимают количество энергии, расходуемой в единицу времени двигателями главного привода этой клети непосредственно на процесс прокатки полосы.

При расчете мощности прокатки, согласно этому определению, не учитывают дополнительные затраты энергии, без которых процесс прокатки в i-й клети был бы невозможен. Эта дополнительная энергия расходуется на преодоление сопротивления вращению валков, создаваемого следующими силами и моментами:

- разностью сил заднего и переднего натяжения полосы (если сила заднего натяжения больше силы переднего натяжения);

- моментами трения в подшипниках валков и в узлах линии главного привода;

- моментом трения качения в межвалковом контакте четырехвалковых и многовалковых клетей;

- силами инерции полосы и моментами инерции валков при разгонах стана от пониженной до рабочей скорости.

Все перечисленные дополнительные затраты энергии учитывают, когда, вычислив мощность прокатки, переходят к расчету полной мощности и момента двигателей главного привода рабочей клети (методика этого расчета изложена ниже, в главе 10).

Двигатели затрачивают энергию на прокатку полосы не непосредственно, а через рабочий инструмент – валки, поэтому для расчета мощности прокатки необходимо определить работу сил, с помощью которых валки воздействуют на полосу в очаге деформации.

Речь идет о нормальных и касательных силах, возникающих между валками и полосой в результате действия нормальных напряжений (px) и касательных напряжений (tx).

Работу указанных сил сначала вычисляют в расчете на 1м3 прокатываемой полосы, а затем умножают на объем полосы, которая прошла через клеть в единицу времени.

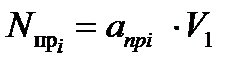

Таким образом, мощность прокатки в i-й рабочей клети равна:

(9.1)

(9.1)

где  - удельная работа прокатки,

- удельная работа прокатки,  , т.е. работа, затрачиваемая приводом i-й клети с помощью валков непосредственно для того, чтобы прокатать по заданному технологическому режиму полосу объемом 1м3 (её сокращенно определяют как работу прокатки, отнесенную к единице объема полосы);

, т.е. работа, затрачиваемая приводом i-й клети с помощью валков непосредственно для того, чтобы прокатать по заданному технологическому режиму полосу объемом 1м3 (её сокращенно определяют как работу прокатки, отнесенную к единице объема полосы);

V1 – объем полосы, прокатываемой в единицу времени.

В качестве единицы времени принимают обычно 1 секунду, тогда V1 называют секундным объемом полосы (размерность м3/с).

При указанных размерностях величин  и V1 размерность величины Nпр, рассчитанной по формуле (9.1), получается Дж/с, т.е. Вт.

и V1 размерность величины Nпр, рассчитанной по формуле (9.1), получается Дж/с, т.е. Вт.

На реальных промышленных станах работа и мощность столь значительны, что в практических расчетах используют следующие размерности:

- для  : МДж/м3 или кДж/м3;

: МДж/м3 или кДж/м3;

- для Nпрi : МВт или кВт.

Чтобы воспользоваться формулой (9.1), необходимо владеть методами расчета величин  и V1.

и V1.

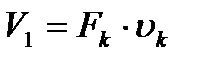

Расчету величины  посвящен следующий параграф (п.9;2); а секундный объем прокатываемой полосы – величина постоянная для всех клетей к – клетевого стана, равная:

посвящен следующий параграф (п.9;2); а секундный объем прокатываемой полосы – величина постоянная для всех клетей к – клетевого стана, равная:

(9.2)

(9.2)

где Fk – площадь поперечного сечения полосы на выходе из последней (к-той) клети, м2;

- скорость прокатки в этой клети, м/с.

- скорость прокатки в этой клети, м/с.

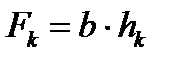

При прокатке тонкой широкой полосы:

, (9.3)

, (9.3)

где b – постоянная во всех клетях ширина полосы, м;

hk –конечная толщина полосы, м.

В справочной и учебной литературе распространены два других – альтернативных формуле (9.1) – метода расчета мощности прокатки.

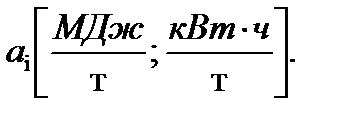

Первый метод состоит в том, что, вместо удельной работы прокатки, для расчета мощности прокатки в i-й клети используется величина удельного расхода энергии – работы, затрачиваемой на прокатку полосы массой 1 т:  Сокращенно величину «аi» определяют как работу прокатки, отнесённую к единице массы полосы.

Сокращенно величину «аi» определяют как работу прокатки, отнесённую к единице массы полосы.

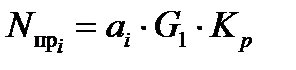

Если используют удельный расход энергии, то, вместо формулы (9.1), мощность прокатки в i-й клети вычисляют по формуле:

(9.4)

(9.4)

где: G1 – часовая производительность, т/ч;

Kp - коэффициент согласования размерностей.

Например, если размерность аi кВт×ч/т, то при Kp=1 размерность Nпрi: кВт; при Kp=0,001 размерность Nпрi: МВт.

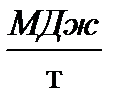

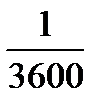

Если же размерность аi  , то при Kp=

, то при Kp=  размерность Nпрi: МВт.

размерность Nпрi: МВт.

Использование для расчета мощности величины удельного расхода энергии было вызвано тем, что ранее отсутствовали достаточно точные теоретические методы расчета количества энергии, необходимой для прокатки, поэтому на действующих станах измеряли электропараметры двигателей главного привода и по ним рассчитывали удельный расход энергии при прокатке металла различных марок сталей и профилеразмеров. Затем строили кривые удельного расхода энергии и с их помощью определяли величину аi, а затем – по формуле (9.4) – мощность прокатки. Кривые удельного расхода энергии для многих марок сталей и режимов прокатки, применявшихся в 20 веке, приведены в ряде монографий, справочников и учебных пособий [1;4;12;15].

Этот метод расчета требует проведения предварительных измерений, что создает значительные трудности для его использования при проектировании новых станов, при прокатке полос из новых марок сталей, с новыми технологическими смазками. В связи с указанными трудностями применение его в энергосиловых расчетах в последние десятилетия существенно уменьшилось.

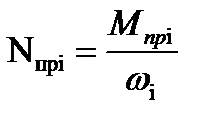

Второй метод расчета мощности прокатки состоит в том, что сначала определяют момент прокатки полосы в i-й клети (  ), а затем по моменту вычисляют мощность, исходя из классической формулы механики:

), а затем по моменту вычисляют мощность, исходя из классической формулы механики:

, (9.5)

, (9.5)

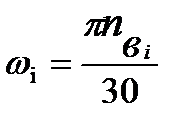

где wi –угловая скорость вращения рабочих валков i-й клети, равная:

; (9.6)

; (9.6)

где  - число оборотов в минуту рабочих валков i-й клети.

- число оборотов в минуту рабочих валков i-й клети.

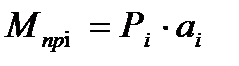

В этом методе момент прокатки определяют по формуле:

(9.7)

(9.7)

где  - сила прокатки,

- сила прокатки,

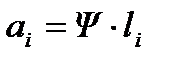

- плечо этой силы относительно оси вращения рабочего валка, которое, в свою очередь вычисляют по формуле:

- плечо этой силы относительно оси вращения рабочего валка, которое, в свою очередь вычисляют по формуле:

, (9.8)

, (9.8)

где  - длина очага деформации в i-й клети;

- длина очага деформации в i-й клети;

эмпирический коэффициент, от которого зависит положение силы

эмпирический коэффициент, от которого зависит положение силы  на дуге захвата.

на дуге захвата.

Точное значение коэффициента  неизвестно, для его определения в литературе приводится много противоречивых рекомендаций. По этой причине изложенный метод расчета мощности является весьма приближенным, ошибка при её вычислении может достигать 30-50% и более.

неизвестно, для его определения в литературе приводится много противоречивых рекомендаций. По этой причине изложенный метод расчета мощности является весьма приближенным, ошибка при её вычислении может достигать 30-50% и более.

Таким образом, наиболее целесообразно расчет мощности прокатки выполнять на основе формулы (9.1), с использованием величины удельной работы прокатки.

Дата добавления: 2019-02-08; просмотров: 2520;