Методы расчета уширения при прокатке

Сущность и причины уширения полосы при прокатке объяснены в главе 3: уширение заключается в увеличении ширины полосы во время обжатия её валками в очаге деформации.

Уширение – одно из следствий закона постоянства объема металла в процессе пластической деформации: при уменьшении толщины полосы под воздействием прокатных валков её длина и ширина должны увеличиваться для сохранения объема, однако увеличение длины (вытяжка) более значительно, т.к. скорость бочки валков и скорость движения полосы по направлению совпадают и касательные напряжения со стороны валков способствуют вытяжке. Уширение же направлено перпендикулярно скорости бочки валков, поэтому силы поперечного трения между валками и полосой затрудняют вытяжку.

Чем тоньше и шире полоса, тем меньше её уширение. В низких очагах деформации, когда  (4го типа по классификации главы 3) уширение незначительно, особенно при прокатке тонких широких полос, если ширина полосы «b» значительно превышает длину «l» очага деформации. Практикой установлено, что при b/l ≥ 40…50 уширение пренебрежимо мало, его в расчетах обычно не учитывают.

(4го типа по классификации главы 3) уширение незначительно, особенно при прокатке тонких широких полос, если ширина полосы «b» значительно превышает длину «l» очага деформации. Практикой установлено, что при b/l ≥ 40…50 уширение пренебрежимо мало, его в расчетах обычно не учитывают.

В очагах средней высоты, когда  (3го типа по классификации главы 3), уширение имеет место, однако его величина зависит от двух факторов: наличия или отсутствия натяжения и отношения ширины полосы к длине очага деформации. При отсутствии натяжения и отношении b/l < 10 (при прокатке узких полос) уширение значительно, его величину надо определять при расчете технологического режима прокатки.

(3го типа по классификации главы 3), уширение имеет место, однако его величина зависит от двух факторов: наличия или отсутствия натяжения и отношения ширины полосы к длине очага деформации. При отсутствии натяжения и отношении b/l < 10 (при прокатке узких полос) уширение значительно, его величину надо определять при расчете технологического режима прокатки.

При наличии натяжения, которое препятствует уширению, и отношении b/l ≥ 40 уширение незначительно.

Наибольшее уширение имеет место в очагах особо высоком  и высоком

и высоком  ( по классификации главы 3 – 1го и 2го типов).

( по классификации главы 3 – 1го и 2го типов).

Методы расчета величины уширения изложены в ряде учебников, справочников и монографий по теории прокатки [2; 3; 4; 6; 10; 11; 15; 27]. Большинство этих методов основано на экспериментальных данных, теоретически обработанных с использованием тех или иных допущений.

Обобщение и систематизация методов расчета величины уширения наиболее четко и логично изложены в монографии [27].

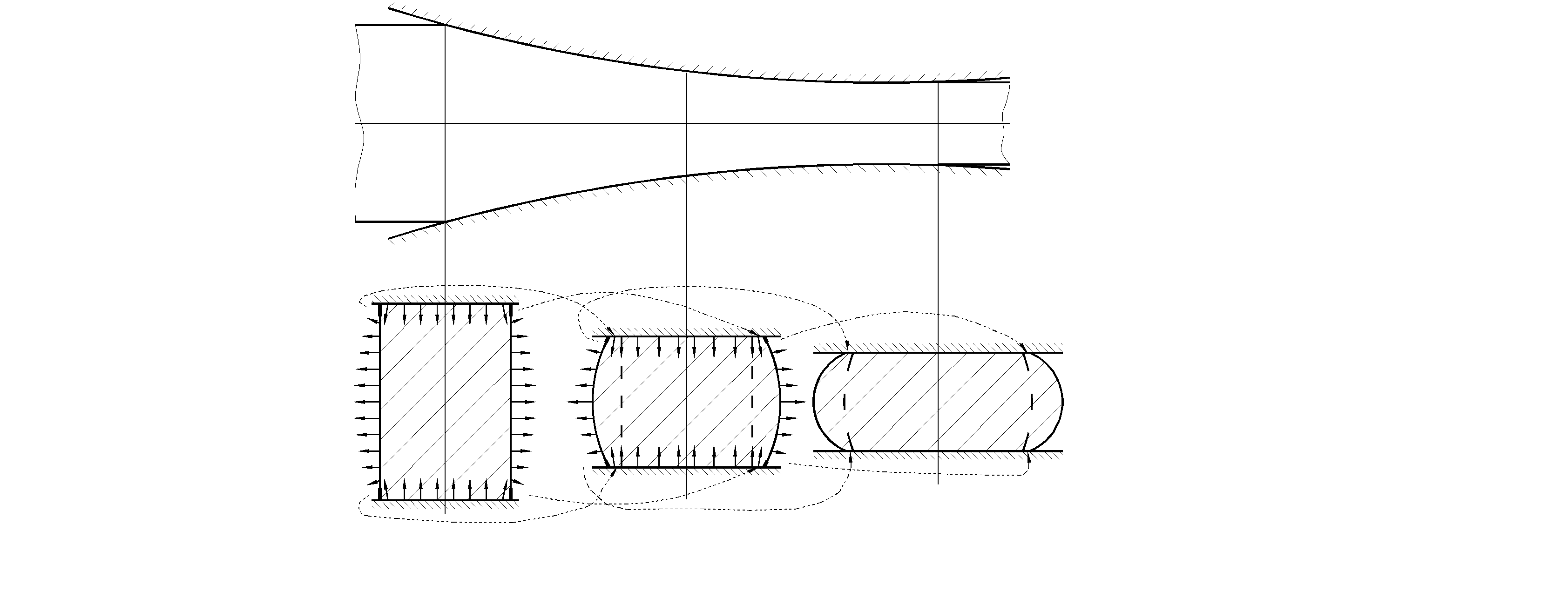

В ней отмечается, что в создании уширения задействованы два механизма.

Первый: поперечное скольжение относительно поверхности бочки валков участков поверхности полосы, примыкающих к её боковым кромкам. Второй: выход объемов металла, находящихся во внутренних слоях полосы, на поверхность контакта с валками.

При горячей прокатке полос в очагах 1го, 2го и 3го типов (особо высоком, высоком и средней высоты) преобладает второй механизм, т.к. почти вся поверхность контакта с валками в таких очагах представляет собой зону прилипания, в которой трение скольжения отсутствует (об этом подробно изложено в главе 6).

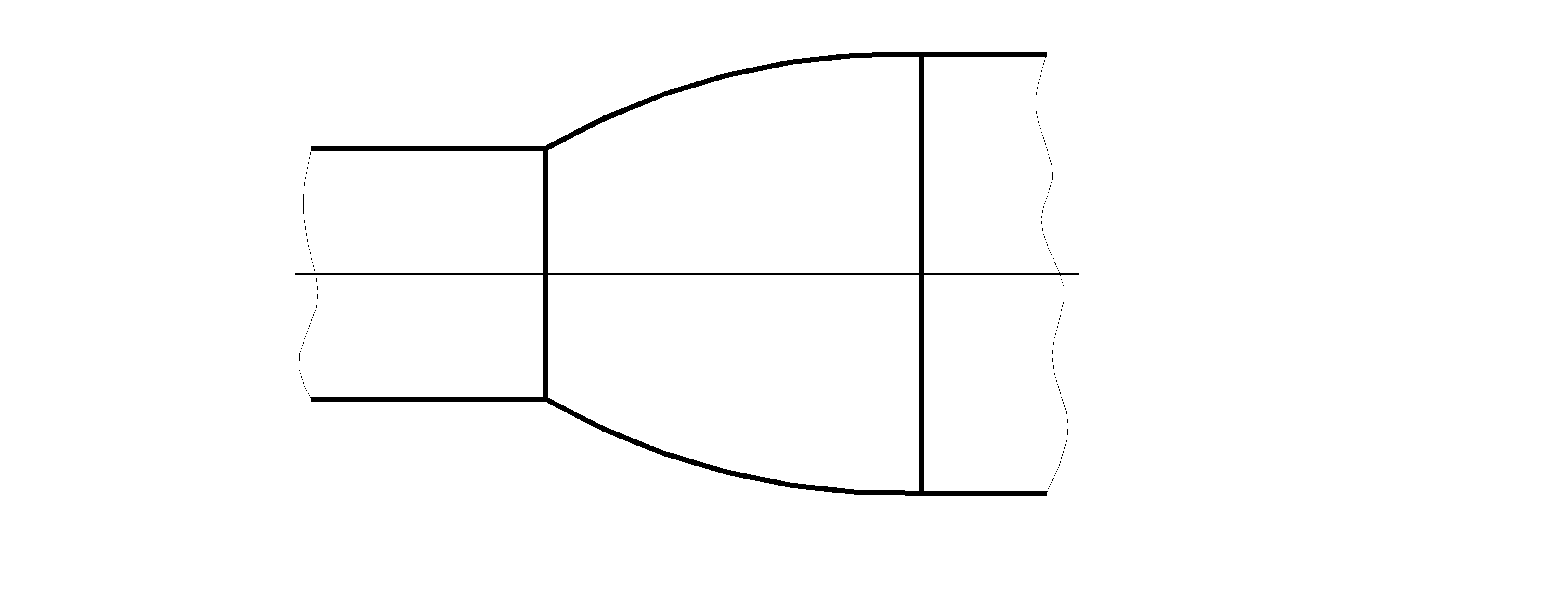

Схема формирования уширения по второму механизму показана на рис. 7.1 [27].

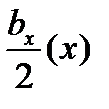

Формулы для расчета величины уширения, приводимые в литературе, являются приближенными. Так, в работе [27] на основе обобщения результатов исследований разных ученых рекомендуется следующая формула изменения ширины полосы по длине очага деформации:

, (7.1)

, (7.1)

где bo , ho – ширина и толщина полос на входе в валки;

bх, hх – переменные значения ширины и толщины по длине очага деформации;

А – показатель уширения, зависящий от ряда технологических факторов (в частности: обжатия, натяжения, коэффициента трения, отношения bср/l (bср – средняя толщина полосы, l – длина очага деформации).

Значения показателя А или методика его определения в работе [27] не приведены (как и в других публикациях). Кроме того, как видно из поперечных сечений полосы, показанных на рис. 7.1 (В-В, С-С), ширина полосы по толщине не постоянна, а к какому продольному сечению относится величина bх в формуле (7.1), в работе [27] не указано. Существенный для практики качественный вывод из формулы (7.1) состоит лишь в том, что изменение ширины bх по длине очага деформации происходит по экспоненциальным кривым (рис. 7.2).

| b1 |

| А |

| А |

| А–А |

| В |

| В |

| В–В |

| С–С |

| С |

| С |

| b0 |

| b0 |

| b(0–1)max |

| b0–1 |

| b0–1 |

| b1max |

Рис. 7.1. Схема, поясняющая формирование ширины полосы за счет выхода боковых объемов металла на поверхность контакта с валками (стрелками показаны направления течения металла; b0, b0-1, b1 – ширина полосы в контакте с валками в сечениях А–А, В–В, С–С)

| О |

|

| экспонента |

| х |

| х |

| l |

Рис. 7.2. Сечение полосы горизонтальной плоскостью,

проходящей через ось прокатки

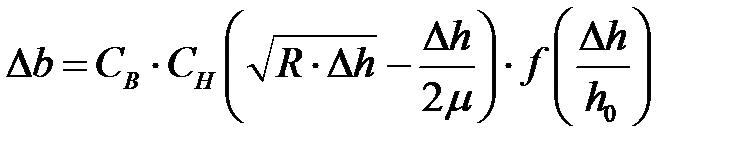

Что касается величины абсолютного уширения Db за проход полосы через очаг деформации, то, по данным авторов работы [27], всего для расчета этой величины предложено около 100 разных формул, каждая из которых основана на каких-то допущениях, пригодных для частных случаев прокатки.

Как обобщение их, в работе [27] рекомендуется общая формула:

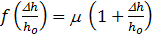

, (7.2)

, (7.2)

где R – радиус бочки валка;

Dh - абсолютное обжатие;

m - коэффициент трения в очаге деформации;

ho – толщина полосы на входе в валки.

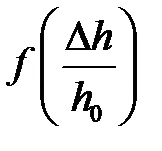

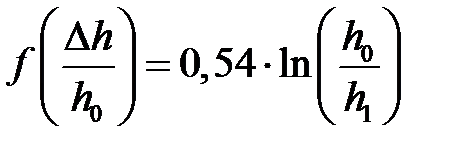

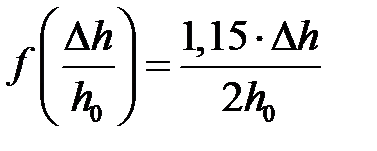

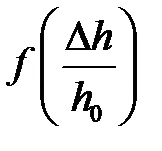

Функцию  разные авторы рекомендуют вычислять по разному:

разные авторы рекомендуют вычислять по разному:

(формула Губкина);

(формула Губкина);

(формула Гришкова);

(формула Гришкова);

(формула Бахтинова).

(формула Бахтинова).

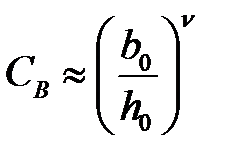

СВ – коэффициент влияния внешних зон:

; (7.3)

; (7.3)

где показатель степени n зависит от ширины полосы:

при bo / ho < 1 n =1;

при bo / ho ≥ 1 n =0.

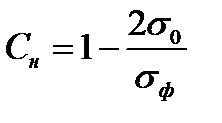

Сн – коэффициент влияния заднего натяжения (считается, что переднее натяжение на уширение не влияет):

, (7.4)

, (7.4)

где sо – заднее удельное натяжение;

sф – среднее значение сопротивления деформации металла.

Из всего вышеизложенного вытекает общий вывод для технологов, которым необходимо определить уширение при расчете режима прокатки: рекомендуется испробовать разные формулы, выбрать ту из них, результаты расчета по которой меньше расходятся с фактическим уширением, а затем адаптировать её: минимизировать расхождения между фактическим и расчетным уширениями путем подбора коэффициентов Св, Сн и параметров функции  .

.

Дата добавления: 2019-02-08; просмотров: 2671;