Воздухоспускные клапаны

Воздухоспускные клапанынеобходимо устанавливать в самой верхней точке трубопроводной системы ввиду того, что воздух накапливается именно там. В некоторых моделях цилиндров предусмотрены отверстия для установки воздухоспускного клапана.

На рис. 13.31 показаны этапы работы воздухоспускного клапана установленного на цилиндре.

Этап первый. Шток цилиндра втянут. Поршень воздухоспускного клапана под действием пружины герметично закрывает отверстие в корпусе клапана.

Этап второй. При запонении жидкостью вредного пространства в полости цилиндра, давление жидкости в ней нарастает и при достижении определенного значения давления поршень клапана начинает движение вверх. Воздух получает возможность выходить через малый зазор между поршнем клапана и отверстием, в котором он перемещается.

Этап третий. В момент движения поршня воздухоспускной клапан под действием давления в бесштоковой полости, перемещается вверх до упора и закрывает выпускное отверстие в цилиндре. При обратном ходе давление в полости упадет и пружина отожмет поршень вниз, подготовив его к повторению работы.

Рис. 13.31. Этапы работы воздуспускного клапана

Трубопроводы

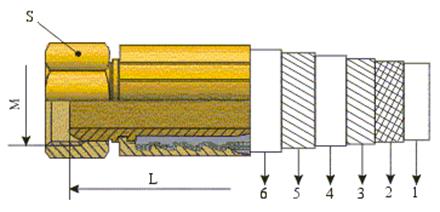

Гидроаппараты, насосы и гидродвигатели соединяются между собой шлангами или трубами. Шланги (гибкие трубопроводы) применяют для соединения движущихся механизмов и гидроустройств, и в случае необходимости использования сложной пространственной конфигурации для трубопроводов. Кроме того, шланги способны поглощать вибрации и шумы. Шланги представляют собой многослойную конструкцию. В зависимости от рабочего давления количество слоев может быть значительным. На рис. 13.32 представлена конструкция шланга высокого давления.

Рис. 13.32. Конструкция шланга высокого давления:

1 – внутренний резиновый слой; 2 – нитяная оплетка; 3 – металлическая оплетка;

4 – промежуточный резиновый слой; 5 – металлическая оплетка;

6 – внешний резиновый слой

Внутренний слой 1 выполняется из синтетической резины, тефлона, полиэфирных эластомеров, пербунана, неопрена. Важнейшим элементом шлангов является плетеный слой 2, изготовленный из стальной проволоки из полиэфирного или вискозного материала. Он воспринимает усилие, распирающее внутренний слой шланга, обеспечивая стабильность его поперечного сечения. Плетеных слоев может быть несколько – это зависит от диапазона рабочих давлений шланга.

Наружный слой 3 изготовляют из износостойкой резины, полиэфирных, полиуретановых эластомеров. Дополнительно он может быть покрыт металлической спиралью или оплеткой. При выборе шланга необходимо иметь в виду, что пульсирующее давление, возникающее при быстрых переключениях клапанов, может многократно превышать расчетное давление.

Для шлангов установлены следующие характеристики:

· максимально допустимое рабочее давление: рабочее давление составляет лишь четверть разрушающего давления;

· пробное давление: шланг подвергают испытаниям при давлении вдва раза выше рабочего в течение не менее 30 с. и не более 60 с.;

· относительное удлинение: каждый шланг под действием давления получает удлинение. Его величина зависит от плетеного слоя. Относительная величина удлинения не должна выходить за пределы (+ 2…– 4) %;

· радиус изгиба: указываемый минимальный радиус изгиба относится к случаю нагружения максимальным рабочим давлением при неподвижном шланге. Меньший радиус недопустим по соображениям безопасности;

· рабочая температура: указываемые температуры относятся к температуре, перекачиваемой рабочей жидкости. Высокая температура существенно снижает срок службы шлангов.

При монтаже шлангов важен выбор длины шланга: соединяемые ими подвижные элементы не должны подвергать растяжению гибкие трубопропроводы. Радиусы изгиба шлангов должны быть максимально возможными применительно к конкретному случаю. Некоторые основные правила монтажа шлагов приведены на рис. 13.33.

Рис. 13.33. Основные правила монтажа шлангов

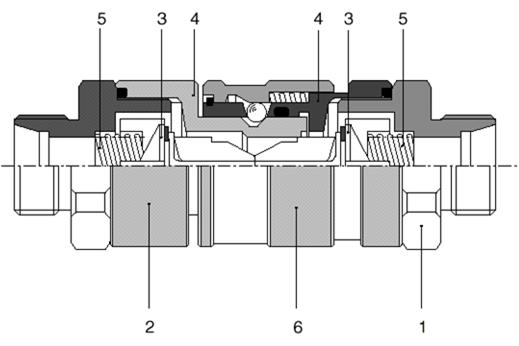

Гибкие трубопроводы можно соединять друг с другом и с гидроаппаратами при помощи резьбовых соединений, или применяя быстроразъемные муфты с обратным клапаном (рис. 13.34). Обратные клапана позволяют выполнять соединение (отсоединение) без слива рабочей жидкости, что существенно экономит время при выполнении текущих ремонтных работ.

Рис. 13.34. Быстроразъемная муфта с обратным клапаном:

1 – запорная гайка; 2 – колпачковый ниппель; 3 – замыкающий конус;

4 – уплотнительная поверхность; 5 – пружина; 6 – круговой захват

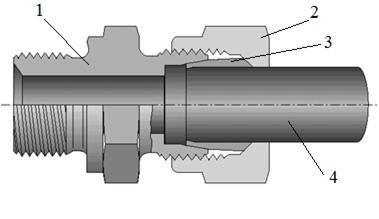

В качестве жестких трубопроводов применяют стальные бесшовные (и только бесшовные) трубы. До монтажа трубам с помощью трубогибочного оборудования придают необходимую форму. Трубы изгибают в холодном или горячем виде. Трубы после обработки необходимо промыть и продуть сжатым воздухом. Для труб с внутренним диаметром до 38 мм применяют резьбовые соединения трубы с трубой и с другими устройствами (рис. 13.35).

На концевую часть трубы 4 надевают накидную гайку 2 икольцо 3. Соединяют наконечник 1 с трубой. Гайку навинчивают на резьбовой конец наконечника, одновременно доводя до пластической деформации кольцо 3.

Кольцо обжимает трубу и герметизирует другие поверхности, с которыми оно контактирует.

Фланцецевые соединения применяют для труб с внутренним диаметром от 30 мм и больше. При фланцевом соединении труб фланец может быть приварен к трубе, либо привинчен к ней. В качестве присоединительной резьбы применяют дюймовую резьбу, метрическую мелкую, либо коничесческую для нормальных давлений и температур (NPT).

Рис. 13.35. Резьбовое соединение труб;

1 – наконечник, 2 – накидная гайка, 3 – кольцо, 4 – труба

На рис.13.36 показано фланцевое соединение труб риваренными фланцами. Герметизация соединения обеспечивается деформацией уплотняющего элемента 3 болтовым соединением. Радиус изгиба стальной трубы должен быть не менее трех диаметров трубы. Гофры в местах изгиба не допускаются. Для напорных линий овальность трубы при наружном диамет ре меньше 20 мм должна быть не более 10%, при диаметре трубы больше 20 мм не более 8%. Для повышения жесткости трубопроводной системы и уменьшения вибрации трубопроводов их следует закреплять скобами через каждые 1,5 метра.

Рис. 13.36. Фланцевое соединение труб:

1 – труба с фланцем; 2 – болтовое соединение; 3 – уплотняющий элемент;

4, 5 – ложный фланец

Важное замечание.Шланги (трубы), имеющие повреждения, подлежат немедленной замене.

Литература

1. Бушунов Б.Н., Бежанов Б.Б. Производственные машины – автоматы. Л., «Машиностроение», 1973, 360 с.

2. Гаврюшина О.С., Ефремова К.Д., Наземцев А.С. Основы проектирования цикловых пневмосистем. МГТУ им. Н.Э. Баумана, 1997.

3. Герц Е.В. Расчет пневмоприводов / Е.В.Герц, Г.В.Крейнин. М.: Машиностроение, 1975. 272 с.

4. Гидравлические и пневматические системы / Схиртладзе А.Г., Иванов В.И., Кареев В.Н., М., Высшая школа, 2006, 534 с.

5. П. Кросер, Ф. Эбель Пневмоавтоматика. Основной курс ТР101: учебник. Фесто – Дидактик., Эсслинген, 1997, 228 с.

6. Наземцев А.С. Гидравлические и пневматические системы. Ч. 1. Пневматические приводы и средства автоматизации: учеб. пособие. М., ФОРУМ, 2004. 240 с., ил.

7. Пашков Е.В. Электропневматика в производственных процессах: учеб. пособие / Е.В. Пашков, Ю.А. Осинский, А.А. Четверкин; под ред. Е.В. Пашкова. 2-ое изд., перераб. и доп. Севастополь: Изд-во СевНТУ, 2003. 496 с., ил.

8. Стефан Хессе Пневмоавтоматика: 99 примеров применения, Festo AG & Co. 2000. 120 c.

9. Стефан Хессе Сжатый воздух как носитель энергии. ДП «Фесто», 2004. 128 с.

10. Удивительный мир пневматики / Герхард Фогель, Ойген Мюльбергер, Vogel, 2003. 206 с.

11. Didattica Camozzi. Pneumatica./ Brescia, Ital.,/ 1992, 366 s.

12. Werner Deppert, Kurt Stoll Pneumatik in der Verpackungstechnik. Mechanisieren Automatisiren mit Pneumatik, Vogel-buchverlag, Wupzburg., 1982, 217 s.

Дата добавления: 2020-10-25; просмотров: 817;