Пневмогидроаккумуляторы

Аккумулятор – это емкость, предназначенная для накопления жидкости, находящейся под давлением в момент ее малого расхода и подачи ее в гидросистему в период резкого увеличения расхода рабочей жидкости. Аккумуляторы, в которых накопление и возврат энергии происходит за счет сжатия – расширения воздуха, называют пневмогидравлическими.

В современных гидроприводах преимущественно применяются аккумуляторы такого типа. Аккумуляторы применяют в следующих случаях:

· как источник аварийного питания отдельных контуров системы в случае непредвиденной остановки насоса (наример, зажимных устройств);

· при необходимости в рамках цикла автомата иметь пиковый расход, превышающий подачу насоса;

· насос питает группу машин с примерно одинаковым рабочим давлением, но с разными расходами;

· для ускоренного перемещения исполнительного устройства;

· при выключенном и разгруженном насосе.

Аккумулятор позволяет понизить мощность питающих насосов до сред ней мощности, потребляемой гидроприводом. Жидкость и газ в пневмогидроаккумуляторах могут отделяться друг от друга мембраной или эластичным баллоном. Ресурс работы их зависит от долговечности мембраны (баллона). Так как энергия, накопленная аккумулятором, может быть отдана за короткое время, то аккумулятор может кратковременно развить боль шую мощность. Аккумулятор позволяет понизить мощность питающих насосов до средней мощности, потребляемой гидроприводом.

При применении нерегулируемого насоса без аккумулятора производительность насоса выбирается по максимальному расходу с учетом утечек жидкости в системе. При наличии аккумулятора подача насоса подбирается по среднему потреблению жидкости (QСР ) за цикл:

,

,

где – Q1 , Q2 … QN – постоянный расход жидкости соответственно за время t1 , t2, … tN в рамках одного цикла работы привода,

Т – время цикла работы привода.

Если предположить, что максимум расхода насоса приходится на период времени t1 , то необходимый объем жидкости (полезный объем) в аккумуляторе должен быть:

После определения полезного объема расчет аккумулятора сводится к определению его вместимости. Полный объем аккумулятора определяется по формуле:

,

,

где VЖ max – максимальный объем жидкости в аккумуляторе;

VЖ min – минимальный объем жидкости в аккумуляторе;

– допустимая степень неравномерности давления в системе (

– допустимая степень неравномерности давления в системе (  = 0,1…0,2).

= 0,1…0,2).

Минимальный объем жидкости в аккумуляторах данного типа может быть близок к нулю. Превышение максимального объема над минимальным объемом должно быть равно рассчитанному выше объему жидкости VЖ . Показатель политропы n процесса сжатия (расширения) воздуха в ак– кумуляторе определяется условиями работы. Опыт показал, что при длительности процесса зарядки (разрядки) не менее 3минут процесс носит изотермический характер (n = 1); при длительности цикла зарядки меньше 0,5 минут процесс близок к адиабатическому (n = 1,4). На практике принимают n = 1, 3. Произведение полезного объема на среднее давление рабочего диапазона давлений аккумулятора определяет накопленную им энергию.

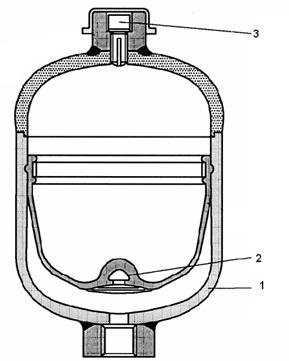

На рис. 13.3 представлен общий вид аккумулятора с мембранным разделением полостей аккумулятора. Он состоит из корпуса 1, резиновой мембраны 2 (ее положение показано в момент полного вытеснения жидкости) и пневмозамка 3, служащего для зарядки газовой камеры азотом и контроля давления зарядки. В качестве примера приведены технические данные для баллонного аккумулятора типа ТГЛ 10843:

· вместимость аккумулятора, л – 1,0 2, 5 6,3 10, 0 25,0;

· время выпуска масла не должно быть менее, с. – 0,5 0,7 1,0 1,4 2,8;

· максимальное рабочее давление жидкости, МПа – 16;

· давление зарядки рЗ , МПа – 12;

· отношение максимального рабочего давления к давлению зарядки не более – 7,0;

· отношение минимального рабочего давления к давлению зарядки не менее – 1,1.

Ресурс работы аккумулятора – 3 млн. циклов, ресурс баллона – 1 млн. циклов. Положение при монтаже – вертикальное. Допускаемая температура масла в аккумуляторе – (– 25… + 80) °С

Рис. 13.3. Гидроаккумулятор с мембранным разделением сред:

1 – корпус; 2 – мембрана; 3 – пневмозамок

Примеры применения аккумулятора.

К гидравлическим тискам предъявляют очень жесткие требования сающиеся поддержания усилия, с которым они зажимают заготоку. Для выполнения этого требования в гидросистему вводят аккумулятор.

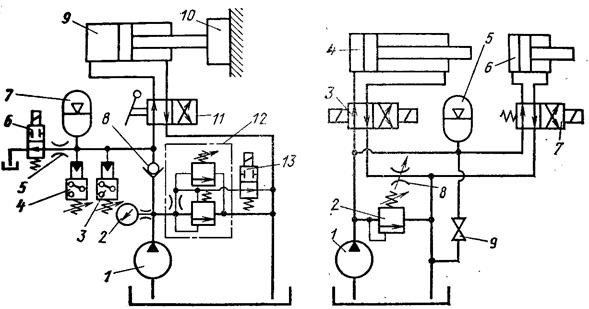

На рис. 13.4, а представлена гидравлическая схема для автоматических тисков. В схему включены два реле давления 3, 4, настроенные на максимально и минимально допустимые давления зажима. При указанном на схеме положении распределителя 11 жидкость от насоса поступает в цилиндр 9, перемещающий губки тисков. После зажима заготовки 10 жидкость заполняет аккумулятор. Когда давление достигнет требуемого значения, реле 3 подает команду на отключение электромагнита распределителя 13, в результате чего клапан давления непрямого действия 12 переводится в режимразгрузки насоса, а обратный клапан 8 запирает жидкость под давлением в цилиндре и аккумуляторе. Спустя некоторое время из-за утечек в системе давление достигнет минимально допустимого значения. Тогда включается в работу реле 4 и включает электромагнит распределителя 13 – насос начнет подзарядку аккумулятора до первоначально установленного уровня давления.

а б

Рис. 13.4. Области применения гидропневмоаккумуляторов

а - гидравлическая схема для автоматических тисков; б - гидравлическая схема, включающая два гидроцилиндра, работающих последовательно.

В автоматических линиях время работы отдельных механизмов может существенно отличаться одно от другого. Кроме того, могут существенно отличаться требуемые расходы жидкости для работы механизмов. В таких случаях для оптимизации требуемой подачи насоса применяют аккумуляторы. На рис. 13.4, б изображена гидравлическая схема, включающая два гидроцилиндра, работающих последовательно. Поршень цилиндра подачи 4,управляемый распределителем 3, перемещает исполнительный механизм с малой скоростью в течение 120 с. Поршень зажимного цилиндра 6 выдвигается с высокой скоростью в течение 3 с.

Подсчитано, чтобы получить заданное время работы цилиндров необходимо иметь расход жидкости для цилиндра 4 – 2,5 л/мин, для цилиндра 6 – 18 л/мин. При отсутствии аккумулятора и с учетом утечек необходимо использовать насос с подачей 25 л/мин. Большая часть подачи насоса уходила бы в бак через переливной клапан 2, что привело бы к интенсивному разогреву жидкости. Применение аккумулятора 5 позволяет использовать насос с подачей 5 л/мин. При работе цилиндра 4 аккумулятор заряжается, а при переключении распределителя 7 жидкость в цилиндр 6 поступает одновременно и из аккумулятора, и из насоса. Вентиль 9 служит для разрядки аккумулятора.

При работе с аккумуляторами необходимо срого соблюдать следующие правила:

· перед вводом гидроаккумуляторов в эксплуатацию внимательно ознакомьтесь с прилагаемыми инструкциями и описанием;

· все гидравлические трубопроводы, присоединенные к гидроаккумулятору, должны быть освобождены от воздуха;

· ремонтные работы в гидросистеме можно производить только при разгруженном гидроаккумуляторе; если это возможно, гидроаккумулятор должен быть отключён от системы;

· содержимое аккумулятора можно опорожнять только через дроссель;

· установка и эксплуатация гидроаккумуляторов должны осуществляться в строгом соответствии с правилами эксплуатации сосудов под давлением;

· зарядку аккумулятора нужно проводить до заданного значения давления (при этом с гидравлической стороны давление должно отсутствовать);

· импортные аккумуляторы заряжать только азотом);

· на аккумуляторы (импортные) не распространяются местные правила безопасной эксплуатации.

Мультипликатор

Назначение мультипликатора – кратковременное увеличение давления в какой-либо части гидросистемы (как правило, в полости гидроцилиндра). Он применяется в гидроприводах с насосом низкого давления. Мультипликатор вступает в работу в конце хода гидроцилиндра и рассчитан на малый расход жидкости. Принцип действия мультипликатора поясняет рис. 13.5. Мультипликатор представляет собой цилиндр, внутри которго перемещается двухступенчатый поршень, образуя с цилиндром три полости.

Полость А мультипликатора через вспомогательный распределитель может быть связана либо с линией нагнетания (зарядка мультипликатора), либо с линией слива (опорожнение мультипликатора); полость В с линией утечек; полость С – с полостью гидроцилиндра.

Предположим, что выход жидкости из полости С закрыт (она соединена с глухой полостью цилиндра), а в полости А мультипликатора действует давление рН, равное давлению в линии напора. Тогда в полости С будет действовать давление рС. Так как движения жидкости в полостях мультипликатора нет, то двухступенчатый поршень мультиплкатора находится в состоянии статического равновесия под действием приложенных к нему сил давления.

В полости  мультипликатора действует сила:

мультипликатора действует сила:

.

.

В полости С действует сила:

,

,

где рС – давление в полости С мультипликатора.

Из равенства сил имеем:

,

,

где k – коэффициент мультипликации (k = 2…25).

Рис. 13.5. Схема мультиликатора

На выходе мультипликатора давление может быть от 20,0 МПа до 50,0 МПа (в этом заключается эффект преобразования давления). Это давление становится рабочим давлением гидроцилиндра, что позволяет последнему развить большое усилие на штоке. Это необходимо, например, при производстве слоистых материалов, при выполнении рисунков на изделиях из листового металла и т. п. Включение мультипликатора в работу производится автоматически, либо по сигналу реле давления, либо по сигналу конечного выключателя (датчика положения).

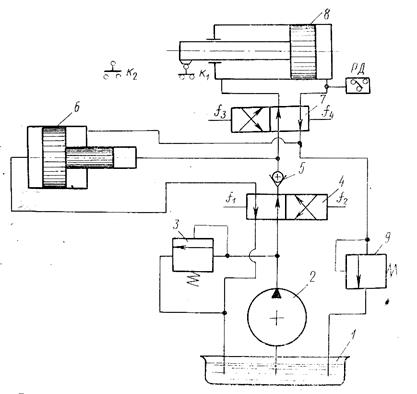

Рис. 13.6. Включение мультипликатора в гидросхему

На рис. 13.6 изображена гидросхема с использованием мультипликатора. При наличии на распределителях 4 и 7 команд управления Y2 и Y4 жидкость от насоса через обратный клапан 5 поступает в полость С мультипликатора и штоковую полость цилиндра 8. Поршень мультипликатора, переместится влево, освободив полость А от жидкости (разгрузкамульти пликатора). Шток цилиндра втянется.

Необходимо заменить: f1 - на Y1, f2 – на Y2 , f3 –Y3, f 4-Y4, РД-1S. Когда на распределитель 7 поступит сигнал управления Y3 (f3 ) и шток цииндра 8 совершит полный ход, давление в бесштоковой полости начнет расти. В какой-то момент сработает реле давления 1S (РД ) и его сигнал станет оорным для сигнала управления Y2. Распределитель 4 переводится срежима опорожнения мультипликатора в режим его зарядки. В полость А мультипликатораначнет поступать давление от насоса. Высокое давление с выхода мультипликатора (полость С) начнет действовать в бесштоковой полости цилиндра 8. Благодаря обратному клапану 5,повышенное давление, развиваемое мультипликатором, не попадет в насос. В гидроцилиндре двухстороннего действия, когда слив из штоковой полости заперт (это может произойти при выходе из строя любого гидроаппарата, включенного в эту линию, либо при полном закрытии дросселя) эффект преобразования давления может привести кнедопустимому повышению давления в линии слива и вызвать разрушение гидродвигателя, гидроаппарата, разрыв шлангов(трубопровода). Поэтому при выборе гидроаппаратов для линии слива это явление необходимо учитывать.

Делитель потока

Делитель потока предназначен для деления потока в необходимом соотношении и поддержании этого соотношения при колебании нагрузки в ветвях разделенного потока. Чаще всего деление идет в соотношении 1:1.

|

Рис. 13.7. Делитель потока

1 – корпус; 2 – золотник; 3, 4 – полости; 5,6 – диафрагмы.

На рис. 13.7 представлена конструктивная схема и условное обозначение дроссельного делителя потока. Делитель потока состоит из корпуса 1, золотника 2, двух идентичныхдиафрагм 5, 6.Если расход в ветвях одинаков, то давления рК1 и рК2, действующие на торцы золотника равны. Расход через диафрагму равен:  ,

,

где  – перепад давления на диафрагме;

– перепад давления на диафрагме;

– гидросопротивление диафрагмы.

– гидросопротивление диафрагмы.

Очевидно, что если  и

и  , то

, то

Если величина потока в правой ветви делителя увеличилась, то это означает, что перепад давления на диафрагме 5 возрос. При постоянстве давления рН из этого следует, что давление в полости 4 станет меньше, чем давление действующее в полости 3. Под действием разности давлений золотник сместится в сторону большего расхода. В результате проходное сечение для выхода возросшего потока станет меньше, а для другой ветви станет больше. Соотношение расходов в ветвях восстановится.

Точность деления потока зависит от качества исполнения золотника. На рис.13.8 показан внешний вид дроссельного делителя потока.

Объемный делитель потока состоит из двух одинаковых реверсивных насосов, роторы которых имеют механическую связь между собой. Если жидкость, поступающая на вход объемного делителя потока, делится на два равных потока, то насосы перейдут в режим работы ненагруженных гидродвигателей. Пропуская равные объемы жидкости, их роторы вращаются с одинаковой угловой скоростью. Если нагрузка на первый цилиндр выросла (p1, Q1) и скорость его поршня начала падать, то сразу же произойдет перестройка в работе ненагруженных гидродвигателей. Так как расход Q1 стал меньше, чем расход Q2, то угловая скорость ротора первого ненагруженного гидродвигателя будет стремиться стать меньше, но этому будет препятствовать второй ненагруженный гидродвигатель, т. к. угловая скорость вращения его ротора должна оставаться прежней. Ввиду жесткой связи между ними, второй гидродвигатель автоматически становится приводным по отношению к первому, переводя его в режим насоса. К давлению основного насоса добавится давление насоса объемного делителя потока, что позволит возвратить ситуацию к первоначальному состоянию. Существенным недостатком делителей потока является то, что если течение жидкости в одной из ветвей делителя потока прекратилось, то оно прекратится и во второй ветви.

Рис. 13.8. Внешний вид дроссельного делителя потока

При использовании двух цилиндров для перемещения исполнительного механизма часто движение этого механизма сопровождается (особенно при ходах больше метра) перекосами в его положении, следствием чего бывает заклинивание механизма относительно направляющих. Это происходит изза нарушения синхронности в работе гидроцилиндров, вызванной неидентичностью характеристик ветвей питания и самих гидроцилиндров. Улучшить ситуацию позволяют делители потока. Однако обеспечить строго синхронное движение штоков двух цилиндров при наличии делителей потока, также, не удается, особенно при больших ходах, из-за неидентичности геометрических размеров гидродвигателей и их гидравлческих характеристик и ошибки деления потока. Поэтому гидравлические схемы строят таким образом, чтобы в конце каждого хода производить корректировку положения выходных звеньев гидродвигателей.

На рис. 13.9 предложена схема синхронизации движения двух цилиндров с участием делителя потока дроссельного типа, обеспечивающая синхронное движение цилиндров при рабочем и холостом ходах. Работает схема следующим образом. При выключенных электромагнитах распределителей 4 и 7 насос работает на бак (режим разгрузки). При переключении золотников распределителей 4 и 7 в правое рабочее положение штоки обоих цилиндров синхронно начнут движение вверх. Из-за указанныхвышепричин, шток, например, цилиндра 5 раньше придет в крайнее положение. Поступление жидкости в цилиндра 5 прекратится. При этом делитель потока перекроет поступление жидкости и в цилиндр 6 (особенность работы делителя потока) и он остановиться не дойдя до конечного положения.

Рис. 13.9. Синхронизация работы двух цилиндров

Давление в системе возрастет (т.к. исчезают потери по длине и местные потери), напорный клапан 3 откроется и жидкость из левого плеча делителя пойдет в бак, но одновременно жидкость пойдет по правому плечу делителя потока и доведет шток цилиндра 6 до упора, ликвидировав рассогласование в движении штоков. Это будет происходить каждый раз после выдвижения штоков, таким образом, отступление от синхронности движения не будет накапливаться от цикла к циклу.

Напорные клапаны 3 и 8 настраиваются на давление, превышающее рабочее, однако ниже давления настройки предохранительного клапана 1.Клапан давления 9 работает в качестве подпорного клапана и исключает возможность опускания цилиндров под действием силы тяжести. Конечные выключатели дают команду на реверсирование движения. Переключая один распределитель, можно обеспечить независимую работу цилиндра.

Фильтр

Надежность работы гидропривода зависит от чистоты рабочей можно сократить эксплуатационные расходы на 50%. Немецкие ученые на основе экспериментальных исследований установили, что повышение тонкости фильтрации рабочей жидкости с 25 мкм до 5мкм увеличит ресурс работы насосов в 10 раз, гидроаппаратов в 5 раз. Загрязнение рабочей жидкости происходит в силу разных причин:

· при вводе в эксплуатацию из-за попадания в бак остатков металлической стружки, литейного песка, шлака (сварочные работы), уплотнительного материала, загрязнений рабочей жидкости в состоянии поставки;

· из-за износа подвижных элементов гидроаппаратов и гидромашин (частицы ржавчины, резины, металла, волокна фильтроэлементов; пыль и грязь, проникшие через уплотнения гидробака и при замене шлангов и отдельных гидроаппаратов.

Пыль также поступает в бак через систему наддува и дренажа, через заливные горловины при заливке жидкости в бак). Пыль всегда присутствует в атмосфере. В одном литре воздуха число пылинок может изменяться от 10 до 200000. Размер самой крупной частицы пыли в воздухе составляет 50 мкм. Основную массу пыли составляют пылинки размером менее 10 мкм. В массе пыли содержится:

· до 80 % – кварц;

· до17 % – окись алюминия.

Большая часть частиц пыли соизмерима с зазорами в подвижных узлах гидроагрегатов. Кроме того, твёрдость некоторых компонентов пыли значительно превосходит твёрдость материалов сопрягаемых деталей.

Особенно интенсивный износ наблюдаетсяв парах трения, в дроссельных элементах, в рабочих камерах гидромашин, в распределительных устройствах насосов и т.д. В распределителях, например, частицы загрязнений вызывают износ и золотника, и отверстия корпуса , что приводит к увеличению зазора между ними и росту утечек жидкости через увеличившийся зазор. Рис.13.10. иллюстрирует движение частиц загрязнений в зазорах гидроаппаратов. Продукты износа трущихся деталей поступают в жидкость непрерывно. Установлено, что размер металлических продуктов износа, поступающих в рабочую жидкость, составляет от 1 до 10 мкм.

Источником загрязнения рабочей жидкости в некоторых случаях могут стать фильтры, предназначенные для очистки жидкости. В процессе работы фильтрующие элементы частично разрушаются и их компоненты вымываются потоком жидкости. Такого типа загрязнения наблюдаются у всех фильтров с волокнистыми наполнителями.

Рис. 13. 10. Движение загрязнений в гидроаппапратах

Для рабочих жидкостей на основе минеральных масел дополнительно к выше перечисленным загрязнениям необходимо добавить загрязнения, источником которых является сама рабочая жидкость. При длительном хранении в условиях положительных температур в маслах могут развиваться колонии микроорганизмов и грибков. Непрерывно идёт процесс окисления масла. Активность этого процесса повышается с увеличением температуры и при наличии в масле эмульгированного воздуха.

Катализатором окисления являются частицы износа из чёрных и цветных металлов. При окислении в масле образуются растворимые и нерастворимые продукты, которые способствуют его загущению и могут оседать в виде осадка на детали гидроаппаратов и гидромашин.

Фильтры в гидроприводе служат для выполнения следующих задач:

· очистка жидкости при заправке;

· очистка воздуха (сапун);

· очистка рабочей жидкости при работе гидропривода.

Дата добавления: 2020-10-25; просмотров: 699;