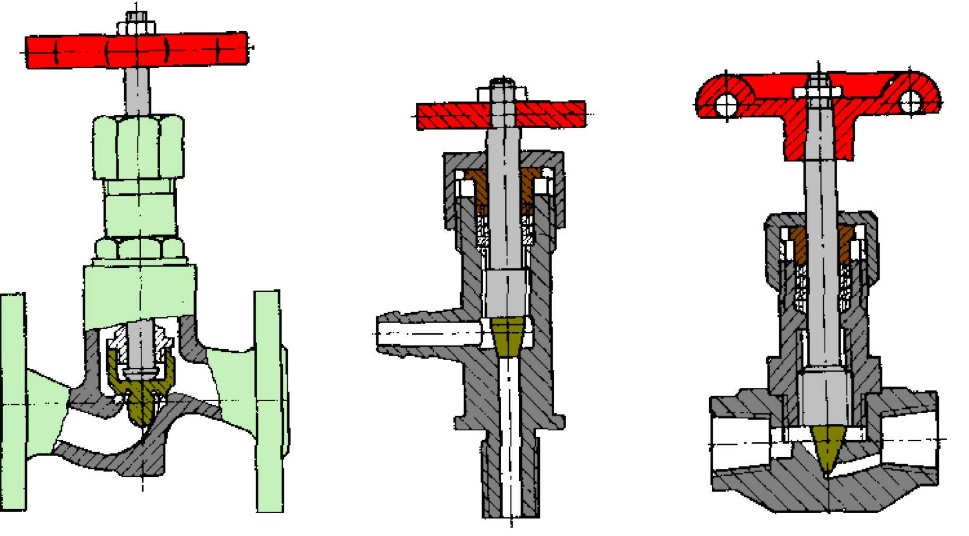

Запорно-регулирующие клапаны

Конструкция запорно-регулирующих клапанов в основном не отличается от обычных конструкций проходных или угловых запорных клапанов, однако им присущи следующие особенности: золотник имеет профилированную рабочую поверхность (чаще всего применяют золотники пробкового типа); золотник и седло имеют хорошо обработанные и притертые уплотняющие кромки; направляющая движение шпинделя должна быть четко сцентрирована с седлом; золотник и седло в целях повышения надежности изготовляют из специальных сплавов.

Рисунок 39 – Запорно-регулирующие клапаны

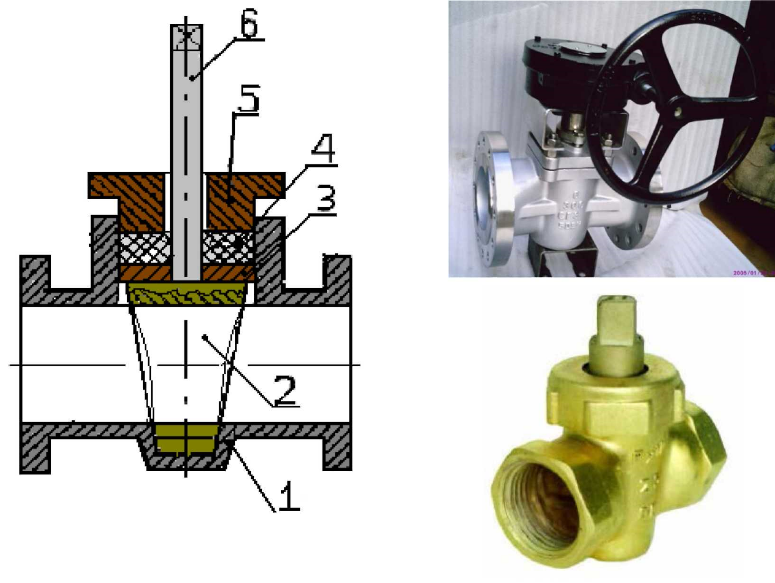

1 – корпус; 2 – плунжер; 3 -крышка; 4 – сальник; 5 – нажимная гайка; 6 – маховик.

В клапанах, работающих при высоких перепадах давлений рабочей среды, профилированная поверхность золотника подвержена воздействию значительных скоростей потока и при возникновении кавитации или загрязненности среды она быстро изнашивается. В условиях эксплуатации изготовить новый золотник достаточно сложно, поэтому на золотниках пробкового типа рабочую поверхность обычно получают наплавкой твердыми сплавами, которые значительно увеличивают срок службы золотников, хотя и усложняют технологию их производства. При малых диаметрах условных проходов вентили имеют золотники в виде конуса, которые в практике называют игольчатыми.

Краны

Кран - это запорное устройство, в котором запорный элемент (пробка) имеет форму тела вращения с отверстием для пропуска потока, для перекрытия которого вращается вокруг своей оси.

Достоинства кранов:

- низкое гидравлическое сопротивление;

- прямоточность;

- простота конструкции;

- небольшие габаритные размеры и масса;

- высокая прочность и жесткость;

- надежная герметизация;

- независимость от направления движения среды;

- возможность регулирования давления и подачи;

Недостатки кранов:

- максимальная рабочая температура 125оС;

- необходимость точности изготовления трущихся деталей;

- высокая величина требуемого крутящего момента на шпинделе при открытии, закрытии.

В зависимости от геометрической формы уплотнительных поверхностей пробки и корпуса (затвора) краны разделяют на три основных типа: конические, цилиндрические и шаровые или сферические.

Конические краны

Конусность пробки (корпуса) конических кранов в практике отечественного и зарубежного арматуростроения принимают обычно 1: 6 или 1 : 7. При назначении конусности руководствуются следующими соображениями: чем меньше угол конусности, тем меньшее осевое усилие вдоль пробки требуется для создания на уплотнителных поверхностях необходимого удельного давления, обеспечивающего герметичность. Однако при этом возрастает опасность заклинивания пробки в корпусе и возможность задира уплотнительных поверхностей. При увеличении угла конусности наблюдается обратная картина. Поэтому краны из материалов, имеющих хорошие антифрикционные свойства (например, чугун, латунь, бронза), имеют конусность 1 : 7, при этом легче создать необходимое удельное давление на уплотнительных поверхностях и получить требуемую герметичность.

Рисунок 40 – Конический кран

Для достижения герметичности в затворе необходимо создать определенное удельное давление между корпусом и пробкой. В зависимости от способа создания этого давления краны с коническим затвором можно подразделить на основные конструктивные типы: натяжные, сальниковые, краны со смазкой и краны с подъемом пробки.

Дата добавления: 2021-02-19; просмотров: 789;