Размещение фильтров в гидросистеме

Различают следующие варианты фильтрования потока жидкости в гидроприводе:

· фильтрование основного потока в сливной, всасывающей и напорной линиях;

· фильтрование в обводной линии.

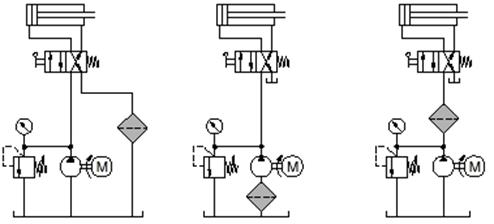

Фильтр в напорной линии (рис.13.15, в) имеет фильтрующий элемент с меньшим размером пор. Он может эффективно защищать чувствительные к загрязнениям гидроаппараты. Ввиду опастности высоких давлений требует наличия устройства для индикации загрязнения. Стоимость такого фильтра высока.

Фильтр на линии всасывания (приемный фильтр) (рис. 13.15, б) защищает насос, но при этом затруднено обслуживание и затруднено всасывание жидкости, возможно развитие кавитации.

Фильтр на линии слива (рис. 13.15, а) менее громоздок, проще в обслуживании, может иметь достаточно малые размеры пор фильтрующего элемента. Это наиболее распостраненный вариант установки фильтра в гидроприводе.

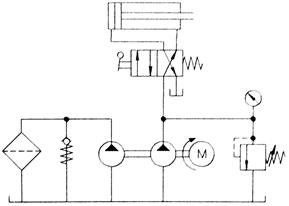

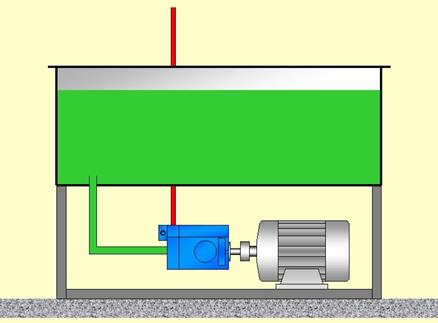

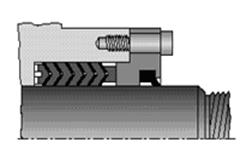

Фильтр в обводной линии (рис. 13.1) фильтрует только часть потока рабочей жидкости с помощью дополнительного насоса, работающего непосредственно на бак. При одиночном применении он имеет меньшую эффективность защиты от загрязнений. Чаще применяется как дополнительный фильтр меньшего размера по сравнению с полнопоточными.

Выбор наилучшего варианта размещения фильтров зависит от чувствительности к загрязнению незащищаемых фильтром элементов гидропривовода, степени загрязненности рабочей жидкости и уровня возможных затрат.

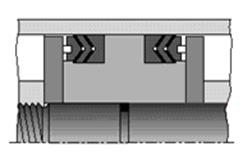

а б в

Рис. 13.15. Варианты установки фильтров

а) – фильтр на линии слива; б) - фильтр на линии всасывания; в) - фильтр в напорной линии

При выборе места для установки фильтра руководствуются чувствительностью конкретного гидроаппарата к загрязнению.

Приемные фильтры работают, как правило, в режиме полнопоточной фильтрации. Фильтры приемные монтируются непосредственно на нижнем конце всасывающей трубы насоса. В качестве фильтрующего элемента используется металлическая сетка иногда в комбинации с магнитным уловителем. В гидросистему попадает только очищенная рабочая жидкость, но тонкость фильтрации невелика – (80…100) мкм. Эти фильтры защищают в основном насос. Кроме того они затрудняют всасывасывание жидкости насосом и при достаточной степени загрязненности могут способствовать возникновению кавитации. По этой причине приемные фильтры – грубой очистки. Перепад давления на фильтроэлементе не должен превышать (00,018…0,02) МПа. Для обеспечения безкавитационной работы насоса необходимо соблюдать условие:

MПа

MПа

где  – потеря давления на прямых участках всасывающей линии, МПа;

– потеря давления на прямых участках всасывающей линии, МПа;

– потери давления в местных сопротивлениях, МПа;

– потери давления в местных сопротивлениях, МПа;

– потеря давления на фильтре, МПа;

– потеря давления на фильтре, МПа;

– удельный вес жидкости, н/м3;

– удельный вес жидкости, н/м3;

– высота всасывания, м (знак "+ " если насос расположен над баком).

– высота всасывания, м (знак "+ " если насос расположен над баком).

Рис. 13.16. Фильтр в обводной линии

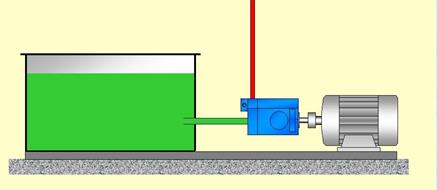

Для повышения кавитационной устойчивости гидропривода возможна установка насоса по схемам, представленным на рисунке 13.17

а

б

Рис. 13.17.Варианты установки насоса

Фильтры в напорной и сливной линиях могут работать в режиме полнопоточной или пропорциональной фильтрации (т.е. частичной фильтрации). Поскольку фильтр эффективно защищает лишь элемент, перед которым он стоит, то остальные элементы гидросистемы защищены частично.

Фильтры напорные обеспечивают полнопоточную фильтрацию в случае их установки перед напорным клапаном. Напорные фильтры часто ставят перед распределителем, как наиболее чувствительному к загрязнениям гидроаппарату. Эти фильтры более металлоемки, т.к. требуется обеспечить прочность корпуса при повышенных давлениях, в том числе и пиковых.

Ввиду того, что фильтр работает при высоких давлениях, он обязательно должен иметь устройство индикации загрязнения.

Для создания благоприятных условий работы гидроаппаратов применяют схемы фильтрации, содержащие комбинацию фильтров, устанавливаемых на разных линиях гидросистемы: всасывающей – напорной, напорной– сливной; всасывающей-напорной-сливной и т.п. Рекоменуемая пропускная способность полнопоточных напорных и сливных фильтров не менее 1/3 объема бака в минуту. При наличии аккумулятора, при работе дифференциального цилиндра и т.п. пропускная способность фильтра должна соответственно увеличиваться.

Фильтры для фильтрации жидкости в сливной линии (фильтры сливные) позволяют обеспечить тонкую фильтрацию жидкости, они достаточны компактны. Хорошее качество фильтрации может быть достигнуто при сочетании приемного (тонкость фильтрации 80мкм или 100 мкм) и сливного (тонкость фильтрации 10мкм и 25 мкм) фильтров. Фильтры сливные часто монтируются на гидробаке. Фильтрация жидкости в сливной ветви дешевле фильтрации на напорной линии. В некоторых случаях производится автомаческая смена фильтра. Схема, поясняющая суть процесса автоматической смены фильтра приведена на рис. 13.18.

В качестве примера приведем наиболее важные параметры напорного фильтра:

· рабочее давление, МПа– до 42;

· рабочее давление, МПа– до 42;

· поток, л/мин – 330;

· тонкость фильтрации, мкм – 3…5;

· допустимый перепад давления на фильтре, МПа – 20.

Рис. 13.18. Схема, иллюстрирующая автоматическую смену фильтра

При вводе гидропривода в эксплуатациюв необходимо придерживаться следующих правил:

· при введении гидропривода в эксплуатацию каждые 2–3 часа контролировать и по необходимости чистить фильтроэлемент (бумажные фильтроэлементы не очищаются).

· в течении первой недели ежедневно проверять и по необходимости чистить фильтроэлементы;

· после первой недели фильтры чистить по необходимости;

· всасывающие фильтры требуют особо тщательного ухода: после обкатки их необходимо контролировать и чистить по меньшей мере 1 раз в неделю.

Уплотнения

Эффективность работы гидроцилиндров, надежность гидропривода, срок его службы и КПД зависят в основном от качества работы уплотнений поршней и штоков. Назначение уплотнений в цилиндре – предотвращение утечек рабочей жидкости между полостью нагнетания и полостью слива, между штоком и крышкой. Качество уплотнений определяет величину утечек. Величина утечек, в свою очередь, определяет КПД гидропривода. В качестве уплотнений, обеспечивающих герметизацию неподвижных деталей гидроцилиндра, применяются:

· эластичные прокладки, картон, кожа;

· резиновые кольца;

· жидкие герметики.

Для подвижных соединений гидроцилиндров применяют:

· кольца круглого сечения;

· кольца овального сечения;

· кольца Х-образного сечения;

· кольца прямоугольного сечения;

· кольца трапецеидального сечения;

· манжеты;

· шевронные уплотнительные злементы.

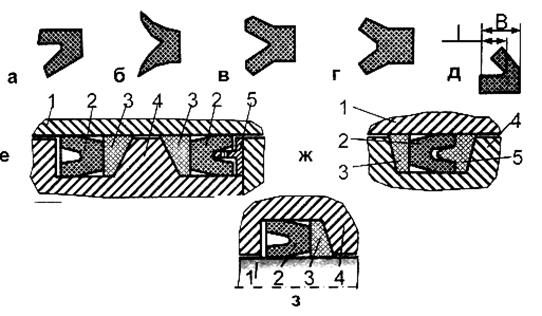

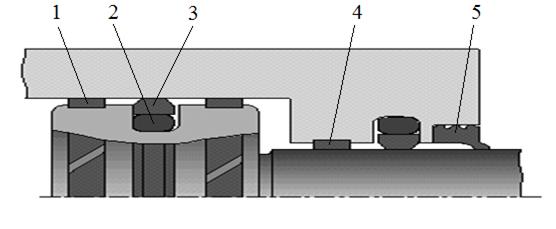

Поперечные сечения колец и их установка показаны на рис. 13.19. Уплотнения кольцами отличаются простотой конструкции, для радиального соединения – независимостью уплотняющего действия от направления действия давления; низкой стоимостью, но требуют высокого качества обработки поверхности гильзы и поверхности поршня, контактирующей с кольцом. Уплотнения кольцами применяются для давлений до 32 МПа. Допускают скорость перемещения поршня до 0,5 м/с. Диапазон рабочих температур от (–60…+200) °С.

|

Рис. 13.19. Поперечные сечения колец и пример их установки:

1 – поршень; 2 – гильза; 3 – защитные шайбы; 4 – уплотнительное кольцо

Уплотняющее действие кольца создается за счет его деформации в кольцевой проточке соответствующей высоты Н (рис. 13.19, а, б), либо за счет использования нажимного элемента. Для диаметров поршней свыше 100 мм, когда зазор между телом поршня и отверстием гильзы становится больше, чем 0,1 мм, под действием давления кольцо может выжиматься в этот радиальный зазор. Для исключения этого явления устанавливают защитные шайбы 3 из антифрикционных жестких полимерных материалов толщиной 2 мм и более. Это рекомендуется делать при давлении более 5 МПа. Защитные шайбы дополнительно выполняют функцию центрирования поршня в гильзе.

На рис. 13.20 представлены конструкции уплотнящих узлов для штока при использовании нажимного элемента. Констркуция c индексом б является уплотнением одностороннего действия, с индексами в и г – двухстороннего действия. В конструкции с индексом а уплотняющее кольцо имеет прямоугольное сечение.

Уплоняющие кольца 3 разных по форме сечений прижимаются к поверхности штока нажимным элементом 4 в виде кольца круглого сечения. Усилие нажима определяется деформацией нажимного кольца (она составляет 10…15 % от диаметра поперечного сечения кольца). При высоких рабочих давлениях для уплотнения поршней и штоков применяют манжеты.

На рис. 13.21 представлены поперечные сечения манжет и примеры их установки. Манжета уплотняет только в одну сторону. Под действием давления лепестки манжеты раздвигаются, плотно прижимаясь к уплотняемым поверхностям. Для уплотнения второй полости ставят другую манжету, зеркально распоженную относительно первой. Манжеты допускают скорости скольжения до 1 м/с. Диапазон рабочих температур

(–50… + 200) °С при давлении до 50 МПа. Допускают частоту возвратно-поступательных движений поршня до 0,5 Гц.

Манжета (рис. 13.21, д) может быть использована для уплотнения и штоков, и поршней.

|

Рис. 13.20. Кольцевые комбинированные уплотнения с нажимным элементом:

1 – уплотняемая деталь; 2 – корпус; 3 – уплотняющий элемент (кольцо);

4 – силовой нажимной элемент

Рис. 13.21. Типы манжет и способы их установки:

1 – гильза (шток); 2 – манжета; 3 – защитное кольцо; 4– поршень;

5 – манжетодержатель

Третий вид уплотнений – это шевронные уплотнения. Они предназначены для уплотнения поршней и штоков при давлении до 63 МПа. Шевронные уплотнения допускают скорость скольжения поршня до 0,5 м/с. Диапазон рабочих температур (– 50… + 120) °С.

Данный вид уплотнений (рис. 13.22) состоит из нескольких шевронных манжет 1, нажимного кольца 2 и опорного кольца 3 . При уплотняемом диаметре меньше 100 мм сила трения, создаваемая шевронным уплотнением составляет примерно 8 % от силы, действующей на поршень. При уплотняемом диаметре больше 100мм, но меньше 250 мм сила трения составляет 6 % от силы, действующей на поршень.

а б

Рис. 13.22. Уплотнение поршня и штока шевронными манжетами:

а – уплотнение поршня; б – уплотнение штока;

1 – шевронная мажета; 2 – нажимное кольцо; 3 – опорное кольцо; 4 – центрирущая втулка для штока (подшипник скольжения)

На рис. 13.23 показаны уплотнительные узлы для штока с улучшенными характеристиками. На рис. 13.23, а изображено манжето-кольцевое уплотнение, а на рис. 13.23, б компактный опорно-уплотнительный узел.

|

Рис. 13.23. Уплотнительные узлы с улучшенными характеристиками:

а: 1 – манжета; 2 – трапецеидальное кольцо; 3 – профили манжеты и кольца до сборки; б: 1 – грязесъемная кромка манжеты; 2 – упорный бурт посадочной канавки;

3 – наружная манжета; 4 – трапецеидальные резиновые кольца;

5 – внутренняя манжета; 6 – опорное полимерное кольцо (подшипник скольжения);

7 – опорный бурт посадочной канавки

Для высоких скоростей и больших давлений западными фирмами разработаны уплотняющие узлы с использованием материала политетрафтор-этилена (PTF, рис. 13.24).

Рис. 13.24. Уплотнения поршня и штока с применением уплотняющих элементов

из материала PTF:

1 – центрирующие разрезные кольца; 2 – нажимной элемент;

3 – уплотняющий элемент; 4 – опорное кольцо (подшипник); 5– грязесъемник

В связи с тем, что гидропривод может эксплуатироваться в условиях сильной запыленности (строительство дорог, шахты, рудники, литейные цеха и т.д.) в конструкцию цилиндров включены грязесьемные устройства, защищающие шток от загрязнений и уменьшающие вероятность про-никновения частиц грязи и пыли в штоковую полость цилиндра.

|

Рис. 13.25. Резиновые грязесъемники:

1 – шток; 2 – крышка; 3 – манжета; 4 – скребок; 5 – армирующее кольцо

а,б,г - для обычных условий эксплуатации; в – для тяжелых условиях эксплуатации.

На рис. 13.25. приведены примеры компоновки грязесъемных узлов. Типы а, б и г предназначены для использования в обычных условиях эксплуатации, тип в – в тяжелых условиях работы, где возможна повышенная запыленность частицами щебня, угля и т.п.

Датчики давления

Реле давления

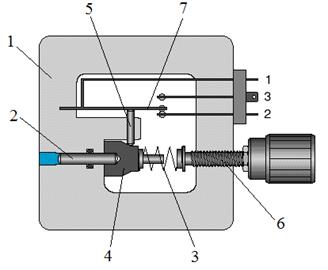

На рис. 13.26 представлена упрощенная конструкция реле давления. Когда давление в линии Х достигнет такой величины, что на торец плунжера 2 начнет действовать сила, превышающая силу сжатой винтом 6 пру– жины 3, плунжер 2 сместится вправо,сжимая пружину. Конус 4 плунжера вызовет вертикальное перемещение толкателя 5. Толкатель перебросит подвижный контакт 1 с контакта 2 на контакт 3. Если этот контакт включен в электрическую цепь, то момент срабатывания реле может быть отмечен загоранием сигнальной лампочки, звонком,

срабатыванием электрмагнита распределителя и т.д.

а б в

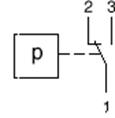

Рис. 13.26. Реле давления:

а – условное обозначение в гидросхемах; б – конструктивная схема;

в – условное обозначение на электрических схемах;

1 – корпус; 2 – плунжер с конусом; 3 – пружина; 4 – конус; 5 – толкатель; 6 – винт;

7 – контактная группа перекидного типа

Дата добавления: 2020-10-25; просмотров: 1259;