Литье под давлением

Литье под давлением – процесс получения отливок в металлических формах (прессформах), при котором заливка металла и формирование отливки осуществляются под давлением воздуха или поршня.

Сущность процесса заключается в заливке расплавленного металла в камеру сжатия литейной машины и последующей подаче его через литниковую систему в полость формы. Заполнение формы происходит при высокой скорости потока (большой кинетической энергии струи), что способствует четкому оформлению поверхностей отливок самой сложной конфигурации.

Литьем под давлением получают детали гидроприводов, электрооборудования, распределительных коробок, приборных плат и др. способ имеет следующие преимущества: возможность получения сложных (в том числе армированных.) отливок с тонкими стенками (от 0,8 мм), с готовыми отверстиями, мелкими резьбами и надписями; высокая точность размером (8…12 квалитеты) и качество поверхности (Rz=l2,5…2 мкм); высокая производительность; возможность автоматизации процесса; высокие механические свойства отливок.

К числу недостатков следует отнести:

· высокую стоимость технологической оснастки;

· образование пористости в массивных отливках из-за перемешивания жидкого металла с воздухом при высоких скоростях заливки.

Поэтому применение рассматриваемого способа литья наиболее целесообразно для получения сложных отливок с тонкими стенками, причем наилучшее качество обеспечивается при толщине стенок 1,5…3 мм.

Для образования внутренних полостей в отливках применяются металлические стержни (применение песчаных стержней исключается).

Машины для литья под давлением имеют два основных механизма: механизм открывания и закрывания формы и механизм, запрессовывающий расплавленный металл в форму.

Различают следующие типы машин:

· поршневого действия (с горячей и холодной камерами сжатия);

· компрессорного действия (с подвижной и неподвижной камерами сжатия).

Наибольшее распространение получили машины поршневого типа, так как в компрессорных машинах давление осуществляется сжатым воздухом и жидкий металл взаимодействует с кислородом и азотом воздуха, что снижает его качество.

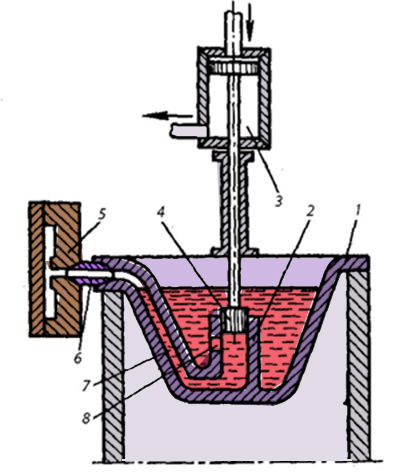

Машины поршневого типа с горячей камерой сжатия (Рисунок 5.7) применяют для сплавов, имеющих температуру плавления до 450°С (цинковые, оловянные, свинцовые и т. п.).

Металл заливается в непрерывно подогреваемый тигель 1. При работе прессующего цилиндра 3 поршень 4 опускается, перекрывает отверстие 8, через которое расплавленный металл поступает в камеру прессования 2. Под давлением поршня металл подается по каналу 7 через мундштук 6 в форму 5. Машины могут иметь гидро- или пневмопривод, просты по устройству, высокопроизводительны и могут полностью автоматизироваться, но при заливке сплава, нагретого выше 5000С, между стенками поршня и цилиндр образуются пленки оксидов, что вызывает частые остановки машины.

| Рисунок 5.7 Схема поршневой машины с горячей камерой прессования |

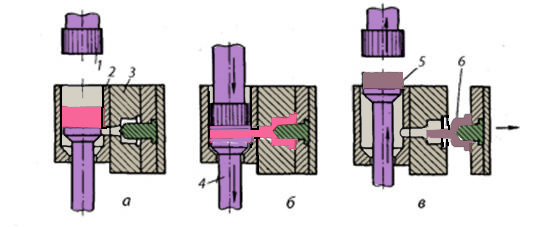

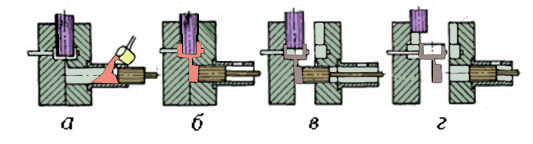

Для получения отливок из более тугоплавких сплавов (медных, алюминиевых, магниевых и др.) применяются машины с холодной камерой сжатия. Схема машины с холодной вертикальной камерой сжатия показана на Рисунке 5.8, а на Рисунке 5.9 – с горизонтальной камерой сжатия. После заливки дозы металла в камеру прессования 2 поршень 1 опускается и, надавливая на пятку 4, открывает литниковое отверстие. Металл запрессовывается в форму 3. Когда металл затвердевает, пятка 4 поднимается и срезает остаток 5, освобождая тем самым выход отливки 6 вместе с литником.

Форма раскрывается, отливка 6 удаляется, после чего цикл повторяется.

| Рисунок 5.8 . Схема холодной вертикальной камеры сжатия а – заливка; б прессование; в – раскрытие формы |

| Рисунок 5.9 Схема холодной горизонтальной камеры сжатия а – заливка; б прессование; в – раскрытие формы; г – удаление отливки |

Вопросы для самоконтроля

1. Литье под давлением. Сущность метода. Преимущества и недостатки.

2. Методы литья под давлением.

3. Литье под низким давлением. Достоинства и недостатки.

4. Машины для литья под давлением: с горячей и холодной камерами сжатия.

Центробежное литье

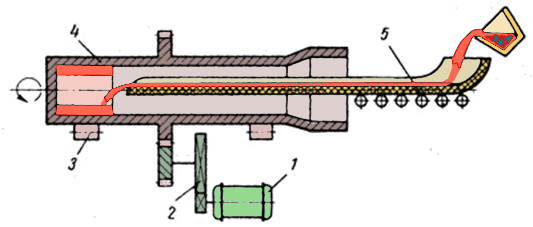

Центробежное литье – процесс получения отливок путем заливки расплавленного металла во вращающуюся форму, при котором формирование отливки происходит под действием центробежных (инерционных сил). Внешняя поверхность отливки оформляется формой (она называется изложницей), а внутренняя получается под действием центробежных сил.

Форма (изложница) приводится во вращение на специальных машинах для центробежного литья с вертикальной, горизонтальной или наклонной осями вращения. На машинах первого типа отливают в основном детали вращения, имеющие небольшую высоту (не более 500 мм): втулки, кольца, венцы червячных и зубчатых колес и т.п.

При вращении формы вокруг горизонтальной оси (Рисунок 5.10) отливка получается равностенной на любой длине (при достаточной скорости вращения), поэтому по такой схеме получают длинные трубы. По сравнению с другими способами получения заготовок (ковкой и прокаткой) достигается большая экономия дорогой стали, высокая производительность и сокращение объема механической обработки при вполне удовлетворительных механических свойствах.

| Рисунок 5.10 . Схема центробежного литья 1 – электродвигатель; 2 – редуктор; 3 – ролик; 4 – форма-изложница; 5 – желоб |

Преимущества метода:

· мелкозернистая структура отливок; меньшая загрязненность неметаллическими включениями и газами, так как последние вытесняются к центру вращения и впоследствии удаляются механической обработкой;

· для образования отверстий не требуются стержни; экономится металл благодаря отсутствию литниковых систем, выпоров, прибылей и т. п.

Недостатки способа:

· трудность получения точного размера отверстия;

· повышенная ликвация сплава (устраняется диффузионным отжигом).

Центробежное литье применяют также для получения биметаллических изделий из композиций типа: сталь-бронза, чугун-бронза, сталь-чугун, сталь-сталь (разных марок) и т. п. Это достигается поочередной заливкой в форму различных сплавов.

Вопросы для самоконтроля

1. Центробежное литье. Сущность.

2. Преимущества и недостатки центробежного литья.

Дата добавления: 2019-02-08; просмотров: 1180;