Сущность и основные способы литья

Литье – один из старейших способов получения заготовок (в ряде случаев и готовых деталей). Первым литейным заводом в России был пушечно-литейный завод «Пушечная изба», построенный в Москве в 1479 г.

Большой вклад в развитие литейного производства внесли русские мастера. Андрей Чохов отлил «царь-пушку» массой 21,2 т ( 1586 г.), Иван Моторин ( 1734 г.) – «царь-колокол» массой около 200 т. В 1860 г. инженером П. М. Обуховым был отлит стальной ствол 12-фунтовой пушки, который выдержал около 4000 выстрелов.

Методом литья можно изготовить изделия самой сложной конфигурации, которые при помощи других способов получить трудно или невозможно:

o станины станков;

o основания;

o корпуса редукторов и бабок;

o суппорта;

o планшайбы;

o картеры двигателей и т.д.

Стоимость литой детали почти всегда ниже стоимости аналогичной детали, изготовленной другими методами.

Литье – формообразование из жидкого (расплавленного) металла путем заполнения им полости заданной формы и размеров с последующей кристаллизацией. Продукция литья называется отливкой.

Сущность литья сводится к получению жидкого металла нужного химсостава и заливке его в заранее приготовленную литейную форму.

В процессе кристаллизации и охлаждения залитого металла формируются основные механические свойства отливки, определяемые макро- и микроструктурой сплава, его плотностью, наличием неметаллических включений, внутренних напряжений и т. п.

Литьем можно получать заготовки практически любой конфигурации с массой от долей грамма до сотен тонн. относительная простота и невысокая стоимость технологической оснастки; возможность получения изделий из малопластичных материалов (чугуны, силумины, литейные бронзы и латуни), переработка которых другими способами затруднена или невозможна.

Для получения изделий высокого качества применяют сплавы, обладающие необходимыми литейными свойствами: достаточной жидкотекучестью, малой усадкой, однородностью, легкоплавкостью, малой газопоглощаемостью, трещиноустойчивостью и некоторыми другими.

Жидкотекучесть – способность сплава воспроизводить рельеф литейной формы. При недостаточной жидкотекучести форма заполняется не полностью (недолив), и отливка бракуется. Высокой жидкотекучестью обладают силумины, серые чугуны, кремнистые бронзы.

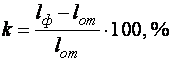

Усадка – уменьшение сплава в объеме и линейных размерах при затвердевании. Линейная усадка выражается отношением:

где  и

и  – размеры формы и отливки соответственно.

– размеры формы и отливки соответственно.

Усадка способствует появлению усадочных раковин, пористости, напряжений, вызывающих коробление отливок и трещин. Линейная усадка в среднем составляет: для серого чугуна 1,0..1,3%, углеродистой стали 1,2…2,4%, легированной стали 2,5…3,0%, силумина 1,0…1,5%, магниевых сплавов 1,0…1,6%, латуней 1,5…1,9%, оловянистых бронз 1,0…1,5%, безоловянистых бронз 1,6…2,2%.

Ликвация – неоднородность химического состава в различных частях отливки. Чем шире температурный интервал кристаллизации сплава и ниже скорость охлаждения, тем больше ликвация. По технологическим признакам литейное производство включает в себя ряд способов, классификация которых определяется государственными стандартами. ГОСТ 18169–86 устанавливает свыше 50 способов литья, среди которых наибольшее применение в производстве получили: литье в песчаные формы (в землю), в оболочковые формы, в металлические формы (кокили), по выплавляемым моделям, под давлением, центробежное и некоторые другие.

Дата добавления: 2019-02-08; просмотров: 932;