Вырубку, пробивку, зачистку, разрезку и надрезку выполняют в штампах на прессах.

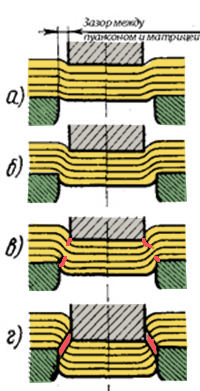

При разделении металла различают три стадии: первая – пуансон слегка сжимает, изгибает металл, вдавливается в него и вдавливает его в матрицу (Рисунок 5.14,а); вторая – продолжающееся вдавливание пуансона в металл сопровождается перерезанием волокон металла сверху кромкой пуансона, а снизу – кромкой матрицы (Рисунок 5.14,б); третья – дальнейшее движение пуансона сопровождается появлением в материале трещин скалывания (Рисунок 5.14,в). Эти трещины соединяются и таким образом одна часть металла отделяется от другой (Рисунок 5.14,г).

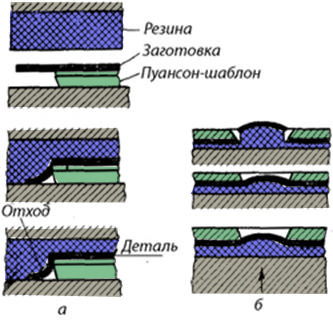

Вырубку и пробивку резиной применяют главным образом в мелкосерийном производстве для получения крупных деталей из тонколистового материала: стали толщиной до 1 мм, дюралюминия до 1,2…1,3 мм, алюминия до 2 мм.

|

|

| Рисунок 5.14 Стадии разделения металла | а — вырубка; б — пробивка Рисунок 5.15 – Вырубка и пробивка резиной |

При вырубке резиной на подштамповую плиту (Рисунок 5.15, а) устанавливают стальной шаблон, выполняющий роль пуансона. Матрицей служит резиновая подушка, заключенная в металлическую обойму, или резина без обоймы. Высота шаблона около 10 мм; толщина резиновой подушки в 4…5 раз больше высоты пуансона. Вырубка осуществляется так. Заготовку укладывают на шаблон, ползун пресса опускается, резиновая матрица прижимает заготовку к пуансону-шаблону, отгибает свисающие края заготовки и придавливает их к подштамповой плите. При дальнейшем движении ползуна эти края обрываются по контуру пуансона. Пробивка резиной происходит аналогично, только при этом применяют стальную матрицу и резиновый пуансон (Рисунок 5.15, б).

Резиной можно одновременно вырубать наружный контур и пробивать отверстие или вырубать контур и формовать углубление. Преимущества вырубки и пробивки резиной – это простота и дешевизна штампов. Недостатки – ограниченность толщины обрабатываемого металла и большой его отход, получение полуфабрикатов с неровным (рваным) контуром, который необходимо дополнительно обрабатывать.

Вырубку резиной осуществляют главным образом на специальных гидравлических прессах и реже на кривошипных или иных машинах.

В качестве эластичной среды при вырубке и пробивке вместо резины применяют синтетический материал – полиуретан, который; обладает высокой прочностью, износостойкостью и эластичностью. Эти свойства полиуретана, позволяют получать качественные изделия, не требующие дальнейшей доработки контура.

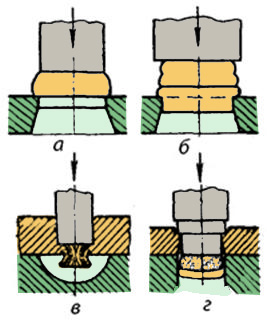

Зачистку применяют для повышения точности и снижения шероховатости поверхности среза в после вырубки или пробивки. При зачистке неровности по контуру полуфабриката срезают в зачистном штампе. Наружный контур зачищают пуансоном с размерами меньше матрицы (Рисунок 5.16,а) и больше матрицы (Рисунок 5.16, б).

Для получения более высокой точности и малой шероховатости поверхности среза, выполняют последовательно две или даже три зачистки.

| а – пуансоном меньше матрицы; б – пуансоном больше матрицы; в – отверстия; г – пробивка и зачистка ступенчатым пуансоном Рисунок 5.16 Зачистка |

Высокую производительность и качество полученных заготовок обеспечивает обрудование лазерной резки.

На предлагаемых ниже роликах представлены станки с ЧПУ для вырезки деталей из алюминиевых листов толщиной 8 и 20 мм.

Фильмы:

|

|

| Фильм 1. Лазерная резка алюминиевых листов толщиной 8 мм. | Фильм 2. Лазерная резка алюминиевых листов толщиной 20 мм. |

Дата добавления: 2019-02-08; просмотров: 1345;