Основные операции холодной листовой штамповки

Листовая штамповка применяется для изготовления деталей из листового материала, например деталей автомобилей (крыша, крылья, колпаки и др.), самолетов, вагонов, химических аппаратов, электроприборов, многих изделий широкого потребления (бидоны, Ложки, кастрюли и т. п.).

Холодной объемной штамповкой изготовляют изделия из объёмных заготовок – главным образом из пруткового материала. Холодной объёмной штамповкой получают крепежные детали (болты, гайки, заклепки), шарики, ролики, кольца подшипников, многие детали автомобилей, самолетов, тракторов и других машин.

По сравнению с горячей штамповкой холодная имеет ряд преимуществ:

o нет операции нагрева металла, поверхностный слой металла не окисляется (не образуется окалина);

o изделия получаются более точными по размерам и с меньшей шероховатостью поверхности.

По сравнению с обработкой резанием холодная штамповка позволяет сократить расход металла, так как металл не отделяется в стружку, уменьшить трудоемкость изготовления изделий и повысить производительность труда. Одновременно холодная обработка давлением обеспечивает упрочнение обрабатываемого металла, что позволяет делать детали более легкими, менее металлоемкими и более износостойкими.

Эти же преимущества позволяют заменять литые детали штампованными. Кроме этого, преимущества холодной штамповки по сравнению с литьем заключаются в том, что холодноштампованные изделия почти не требуют последующей обработки резанием, в то время как литые детали подвергаются значительной обработке резанием.

При штамповке заготовки, полуфабрикаты, детали получают в результате пластического деформирования или разделения исходного материала в специальных инструментах – штампах.

Разнообразные операции холодной штамповки по характеру деформации объединяют в две группы:

o разделительные;

o формоизменяющие.

К разделительным относятся операции, в результате которых происходит полное или частичное отделение одной части материала от другой по замкнутому или незамкнутому контуру, а к формоизменяющим – операции, в результате которых происходит изменение формы и размеров заготовки, перераспределение и заданное перемещение объемов металла.

Помимо этих двух основных групп операций для снижения трудоемкости, повышения производительности и точности используют сложные операции и комбинированную штамповку, которые характеризуются объединением нескольких простых операций в одном штампе или на многопозиционном прессе.

Раскрой материала. Под общим наименованием «раскрой материала» следует понимать способ расположения штампуемых заготовок (деталей) в полосе, ленте, листе.

Существует три типа раскроя:

o - с отходами (перемычками) по всему контуру вырубаемой детали (заготовки);

o - с частичными отходами по краям и торцам полосы (ленты);

o - без отходов.

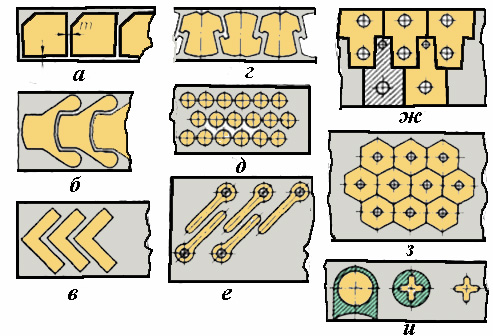

Раскрой с отходами (Рисунок 5.11,а,б,в,г,д,е,и) применяют для получения простых по форме деталей повышенной точности (10…12 квалитет).

Раскрои с частичными отходами и без отходов (Рисунок 5.11,ж,з) применяют для простых по форме деталей низкой точности (12…14 квалитет).

Показателем, характеризующим раскрой, является коэффициент использования материала, рассчитываемый по формуле

,

,

где  – число деталей, штампуемых из листа (полосы, ленты);

– число деталей, штампуемых из листа (полосы, ленты);

– площадь детали (без вычета из нее площади отверстий, если последние имеются);

– площадь детали (без вычета из нее площади отверстий, если последние имеются);  – ширина и длина ленты (полосы, листа).

– ширина и длина ленты (полосы, листа).

Перемычки между деталями  и краем полосы (ленты) и деталью

и краем полосы (ленты) и деталью  зависят от толщины и марки материала, формы и размеров вырубаемых деталей и выбираются из справочников. Значение величины перемычек и раскладки деталей на полосе (ленте) позволяет определить ширину последней. При раскладке деталей неправильной геометрической формы следует добиваться, так называемого «линейного эффекта», при котором имеет место экономия материала благодаря заходу деталей друг в друга» (Рисунок 5.11,б,в).

зависят от толщины и марки материала, формы и размеров вырубаемых деталей и выбираются из справочников. Значение величины перемычек и раскладки деталей на полосе (ленте) позволяет определить ширину последней. При раскладке деталей неправильной геометрической формы следует добиваться, так называемого «линейного эффекта», при котором имеет место экономия материала благодаря заходу деталей друг в друга» (Рисунок 5.11,б,в).

Многорядовая раскладка (Рисунок 5.11,д) с точки зрения экономии материала выгоднее однорядовой. Количество рядов на полосе (ленте) ограничивается удорожанием изготовления и эксплуатации штампа и величиной хода пресса.

| а,б,в,и - однорядный; д,е,ж,з - многорядный; а,б,в,г,д,е,з,и - с отходами; ж - без отходов |

| Рисунок 5.11 Типы раскроя листового материала |

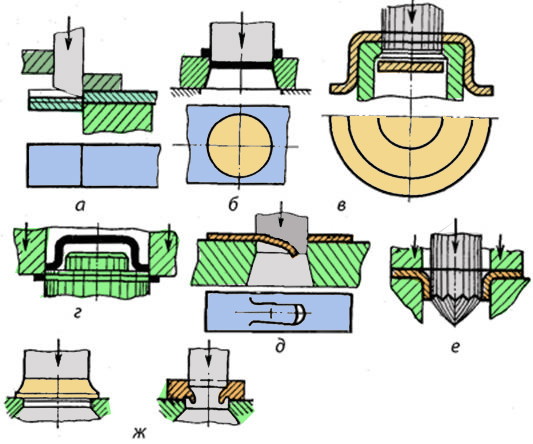

Разделительные операции. К разделительным операциям относятся – отрезка, вырезка, вырубка, пробивка, надрезка, обрезка, проколка, зачистка (Рисунок 5.12).

Отрезка – отделение одной части материала от другой по незамкнутому контуру производится на ножницах или в штампах

(Рисунок 5.12,а).

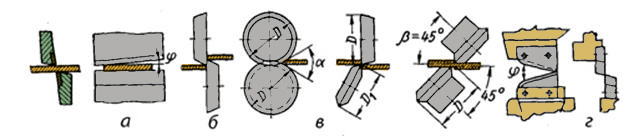

Ножницы для отрезки листового материала бывают параллельные, гильотинные, роликовые и вибрационные (Рисунок 5.13).

Вырубка и пробивка.Вырубка – отделение детали от полосы или листа по внешнему замкнутому контуру (Рисунок 5.12,б).

Пробивка – получение отверстий в листовых заготовках (Рисунок 5.12,в).

| а – отрезка; б – вырубка; в – пробивка; г – обрезка; д – надрезка; е – проколка; ж – зачистка |

| Рисунок 5.12 Разделительные операции |

3ачистка – удаление мелких неровностей и шероховатостей по внутреннему или наружному контуру полуфабриката после вырубки или пробивки для получения точных размеров детали и малой шероховатости поверхности (Рисунок 5.12,ж).

| а – гильотинные; б – дисковые с прямо поставленными ножами; в – дисковые с наклонно поставленными ножами; г – вибрационные |

| Рисунок 5.13 Схемы ножниц |

Обрезка – отделение от детали технологического отхода

(Рисунок 5.12, г).

Надрезка – неполное отделение части заготовки (Рисунок 5.12,д).

Проколка – образование сквозных отверстий в листовой заготовке без удаления материала в отход (Рисунок 5.12,е).

Дата добавления: 2019-02-08; просмотров: 2077;