Литье по выплавляемым моделям

Сущность способа состоит в том, что детали получают заливкой в неразъемные, тонкостенные керамические формы, изготовленные с помощью моделей из легкоплавящихся составов. Применение таких форм позволяет получать сложные по форме отливки из любых сплавов с повышенной точностью по размерам и чистоте поверхности. Этот способ часто называют способом точного литья.

Модельные составы. Для изготовления моделей применяют различные легкоплавкие составы, которые стоят из 50% парафина и 50% стеарина с температурой плавления около 55° С и хорошей жидкотекучестью. Недостаток такого сплава в том, что он начинает размягчаться при 30…35° С. Более высокой прочностью обладают сплавы на основе парафина с добавками этилцеллюлозы, церезина, на основе канифоли и другие составы.

Изготовление моделей в массовом и крупносерийными производствах осуществляют запрессовкой состава, подогретого до пастообразного состояния, в стальные прессформы под давлением 0,3…0,5 МПа.

В крупносерийном и массовом производствах модели изготавливают на полуавтоматических и автоматических установках.

В серийном производстве применяют прессформы из алюминиевых сплавов, а также более дешевые, но не долговечные прессформы из пластмасс, гипса и других материалов. Запрессовку модельных составов производят на пневматических, рычажных и других прессах или вручную.

Технология получения моделей по lom-технологии:

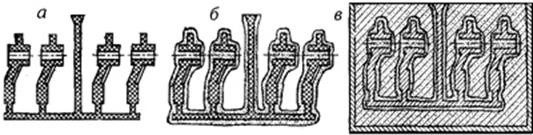

Монтаж блоков моделей. Мелкие модели собирают в блоки, приклеивая или «припаивая» их электропаяльниками или разогретыми пластинками к общей литниковой системе (рисунок 5.6). Это дает значительную экономию металла и облегчает последующие операции изготовления керамических форм. В механизированных и автоматизированных цехах блоки из моделей собирают на специальных приспособлениях (металлических стояках – каркасах), что обеспечивает плотное соединение моделей без припаивания.

а – блок моделей; б – блок покрытый слоем огнеупорного материала (оболочкой);

в – заформованные модели

Рисунок 5.6 Изготовление форм по выплавляемым моделям

Формирование керамической оболочки на блоках. Тонкая керамическая оболочка должна иметь высокую прочность и огнеупорность, хорошую податливость и газопроницаемость, обеспечивать высокую чистоту поверхности отливок. Оболочка общей толщиной до 5…6 мм состоит из трех-восьми последовательно наносимых слоев. Для образования каждого слоя модель погружают в жидкую суспензию, затем обсыпают песком и сушат. Суспензия состоит из связующего – гидролизированного раствора этилсиликата (~70%), содержащего 40…50% Si02, и пылевидного кварца (30%).

Сушку проводят на воздухе после нанесения каждого слоя в течение 2…4 ч. Ее можно ускорить, используя пары аммиака. При сушке в псевдокипящем слое силйкагеля ее продолжительность резко сокращается (до 3…5 мин) при одновременном улучшении качества оболочек. Окончательное затвердевание оболочек происходит при прокаливании.

Выплавление моделей из керамических форм проводят различными способами. Легкоплавкие парафиностеариновые составы обычно удаляют в ваннах с горячей водой. Более тугоплавкие модельные составы выплавляют горячим воздухом, иногда паром.

Эффективным является новый способ удаления моделей в высококипящих жидкостях, например полигликолях при 200…250° С. При этом не только значительно сокращается время выплавки, но и улучшается качество оболочки.

Формовку оболочек проводят для их упрочнения, чтобы не происходило их деформирования и разрушения при заливке. Для этого оболочковые формы устанавливают в опоки и засыпают песком или другими формовочными материалами, уплотняя их на вибростолах. для этой же цели можно использовать жидкие самотвердеющие смеси.

Прокаливание оболочковых форм до 900…1000° С проводят для удаления остатков модельных составов, газотворных веществ из материала оболочки, завершения процессов ее твердения. Кроме того, нагревание формы обеспечивает лучшее заполнение при заливке.

Заливка, выбивка и очистка отливок. Заливку обычно проводят в горячие формы сразу же после их прокаливания. С повышением температуры нагрева формы до 1200…1250° С во многих случаях уменьшается усадочная пористость и повышается качество отливок.

Керамическая оболочка легко отслаивается и удаляется при выбивке опок на вибрационных решетках. Остатки оболочки, в частности в полостях и отверстиях, удаляют кипячением отливок в щелочных растворах с последующей промывкой горячей водой.

Особенности способа и области применения. Литье по выплавляемым моделям обеспечивает получение сложных по форме литых деталей из любых сплавов с повышенной точностью и чистотой поверхности. При его применении значительно уменьшается, а в ряде случаев исключается механическая обработка деталей. Вместе с этим технологический процесс является продолжительным и технически сложным, требует расхода дорогих материалов.

Стоимость 1 т отливок в несколько раз больше, чем при других способах литья. Наиболее часто этим способом получают небольшие отливки. Литье по выплавляемым моделям применяют при массовом производстве мелких, сложных, тонкостенных отливок.

Для некоторых труднообрабатываемых жаропрочных, магнитных и других сплавов с особыми свойствами получение точных отливок по выплавляемым моделям является единственным способом изготовления изделий. Одним из направлений в развитии точного литья является применение взамен легко выплавляемых моделей легко растворимых и газифицируемых моделей.

Вопросы для самоконтроля

1. Литье по выплавляемым моделям. Сущность метода.

2. Модельные составы. Требования к модельным составам.

3. Изготовление моделей. Прессформы для изготовления моделей.

4. Формирование керамической оболочки.

5. Изготовление форм по выплавляемым моделям.

Дата добавления: 2019-02-08; просмотров: 1032;