Формоизменяющие операции листовой штамповки.

К формоизменяющим операциям листовой штамповки относятся:

o г ибка;

o скручивание;

o вытяжка;

o вытяжка с утонением;

o отбортовка;

o закатка;

o раздача;

o обжим;

o формовка;

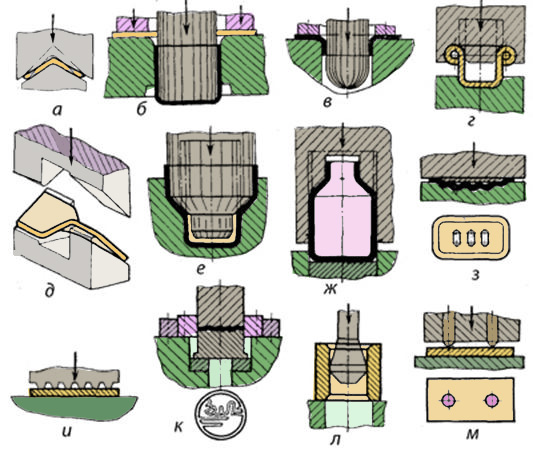

o правка и некоторые другие (Рисунок 5.17).

Гибка – образование или изменение углов между частями заготовки или придание ей криволинейной формы (Рисунок 5.17, а). При гибке слои металла, расположенные у внутренней поверхности, в месте изгиба сжимаются, а слои, расположенные с наружной стороны, растягиваются в продольном направлении. В поперечном направлении наблюдается обратная картина. Поэтому форма поперечного сечения нешироких и достаточно толстых полос при гибке в месте изгиба искажается. Слой заготовки, который при гибке не испытывает ни растяжения, ни сжатия, называется нейтральным.

Для получения точных размеров гибку заканчивают калибрующим ударом, обеспечивающим полное прилегание заготовки к пуансону

Фильмы:

|

|

| Фильм 1. Выполнение гибки листов. | Фильм 2. Гибка валками. |

| а – гибка; б – вытяжка; в – отбортовка; г – закатка; д – скручивание; е – раздача; ж – обжим; з – формовка; и – правка; к – чеканка; л – калибровка; м – кернение Рисунок 5.17 Формоизменяющие операции листовой штамповки |

Вытяжка – образование полой детали (типа стакан) из плоской или полой заготовки.

Процесс вытяжки характеризуется коэффициентом вытяжки

,

,

где  – диаметр детали;

– диаметр детали;

– диаметр плоской заготовки.

– диаметр плоской заготовки.

Коэффициент вытяжки и определение числа переходов. Вытяжку осуществляют с минимальным числом переходов. При вытяжке напряжение в наиболее опасном сечении деформируемого полуфабриката не должно превосходить предела прочности при растяжении обрабатываемого металла. Это условие гарантируется правильным выбором величины коэффициента вытяжки.

Количество переходов, необходимое для вытяжки заданного полуфабриката, зависит от общей величины необходимой вытяжки и от допускаемой вытяжки за один переход, которая определяется значением  .

.

Величину  выбирают по справочным таблицам в зависимости от вида и состояния материала заготовки с учетом запаса прочности деформируемого металла.

выбирают по справочным таблицам в зависимости от вида и состояния материала заготовки с учетом запаса прочности деформируемого металла.

Практически для мягкой стали при первой вытяжке значение  принимают равным от 0,50 до 0,53,

принимают равным от 0,50 до 0,53,

для второй вытяжки – от 0,75 до 0,76 и т. д.

При вытяжке плоская заготовка втягивается пуансоном в отверстие матрицы. Во фланце заготовки при этом возникают значительные сжимающие напряжения, которые могут вызвать образование складок. Для предотвращения образования складок применяют прижимы.

Напряжения, возникающие в цилиндрической части вытягиваемой заготовки, весьма значительны, что может привести к отрыву дна вытягиваемого колпачка. Для предупреждения отрыва дна коэффициент вытяжки ограничивается определенной величиной. Глубокие детали, которые по условиям прочности нельзя вытянуть в одни переход, вытягивают в несколько переходов.

При вытяжке края полуфабриката получаются неровными. Это объясняется тем, что металл в разных направлениях относительно расположения волокон течет неравномерно. Эти неровности после вытяжки обрезают.

Размеры заготовок при вытяжке определяют, исходя из условия равенства объемов материала заготовки и вытянутого полуфабриката, условно полагая, что толщина материала при вытяжке незменна.

Импульсная штамповка. Штамповка (вытяжка, вырубка, гибка, пробивка и т. д.) в этом случае осуществляется под действием мгновенного импульса давления. Такой импульс создается взрывом (штамповка взрывом), электрическим разрядом в жидкой среде (электрогидравлическая штамповка) или действием магнитного поля (электромагнитная штамповка).

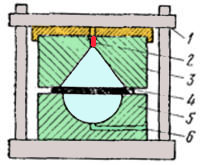

Штамповка взрывом осуществляется ударной волной в газообразной (Рисунок 5.18), жидкой или сыпучей среде.

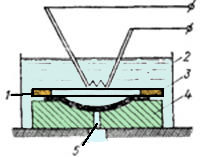

При штамповке взрывом в жидкой среде или при электрогидравлической штамповке матрица устанавливается в специальном резервуаре, который заполняют водой. Взрыв или электрический импульс (Рисунок 5.19) в жидкой среде создает ударную волну, которая осуществляет штамповку. Устройства для штамповки взрывом размещают в бетонных камерах или колодцах. Так обеспечивается безопасность процесса. Воздух из полости матрицы под заготовкой выкачивают.

|

|

| 1 – рама; 2 – заряд; 3 – корпус взрывной камеры; 4 – заготовка; 5 – матрица; 6 – канал для откачивания воздуха Рисунок 5.18 Схема штамповки взрывом | 1 – прижим; 2 – резервуар, 3 – деформированная заготовка, 4 –матрица, 5 – канал для откачивания воздуха Рисунок 5.19 Схема штамповки электрическим разрядом |

Вопросы для самоконтроля

1. Производство заготовок пластическим деформированием. Классификация.

2. Раскрой материала. Типы раскроя.

3. Разделительные операции листовой штамповки: отрезка, вырубка и пробивка, зачистка.

4. Методы выполнения разделительных операций.

5. Штамповка резиной. Сущность. Технология штамповки.

6. Формоизменяющие операции листовой штамповки. Виды операций.

7. Гибка и вытяжка.

8. Импульсная штамповка. Сущность. Виды.

Дата добавления: 2019-02-08; просмотров: 1586;