Структура минимального операционного припуска

Минимальный припуск- это слой металла, необходимый и достаточный для осуществления заданной обработки.

Минимальный припуск является первичным операционным припуском, а все остальные припуски производными от него величинами.

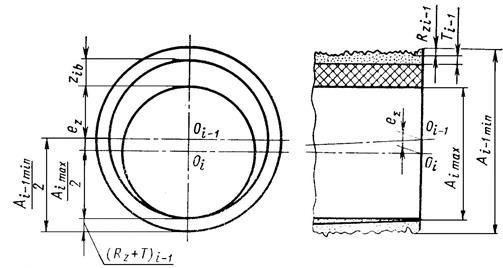

При выполнении заданной (i-й)операции необходимо удалить все погрешности предшествующей (i-1)ступени обработки и компенсировать погрешности выполняемой ступени. Такими погрешностями являются (рисунок 2):

- шероховатость и дефектный слой (верхний слой металла, у которого структура, механические свойства, химический состав или все эти параметры одновременно отличаются от параметров основного материала);

- погрешности формы и расположения обрабатываемых поверхностей относительно заданных баз (приводят к неравномерности припуска).

Рисунок 2 – Схема элементов операционного припуска

Таким образом, для достижения качественной обработки минимальный припуск должен быть таким, чтобы при его снятии обеспечивалось удаление шероховатости и дефектного слоя на любой обрабатываемой поверхности.

Структуру минимального припуска целесообразно представить в виде двух слагаемых:

zi min = zi а + zi в ,

где zi а -это регулярная одинаковая для всех участков обрабатываемой поверхности часть припуска или слой металла, который необходимо снять с заготовки для удаления шероховатости Rzи дефектного слоя металла Hд,после предыдущей обработки. Для плоскостей zi а = (Rz + Hд )i-1, для тел вращения zi а =2(Rz + Hд )i-1 .

zi в –составляющая, необходимая для компенсации неравномерности припуска, обусловленной пространственными отклонениями (e)отдельных участков обрабатываемой поверхности. zi в =2e .

Тогда минимальный припуск будет равен:

- для плоских поверхностей zi min = (Rz + Hд )i-1+ e,

- для тел вращения zi min = 2(Rz + Hд )i-1+ 2e.

Причинами возникновения неравномерности припуска являются:

1. Погрешность установки, допущенная на операции для которой определялся припуск;

2. Погрешность установки, допущенная на предшествующей (обработка наружной поверхности на базе внутренней).

3. Погрешность координирующих размеров при обработке отверстий в корпусных деталях.

4. Погрешность формы.

Дата добавления: 2020-10-01; просмотров: 700;