Операционные допуски и правила их выбора

При проектировании технологического процесса обработки заготовок необходимо назначить допуски на операционные размеры всех ступеней обработки поверхности. Завышенный допуск (пониженная точность) приводит к увеличению количества заготовок, обрабатываемых за одну наладку, облегчению наладки и снижению квалификации наладчика.

Недостатком завышения допуска является:

- снижение коэффициента использования материала за счёт увеличения колебания припуска;

- повышение нормы расхода материла.

При выборе операционных допусков необходимо придерживаться следующих правил:

Правило 1.Величину операционного допуска следует принимать в соответствии со средне-экономической точностью используемого метода обработки. Например, заготовка (штамповка)-14 кв., черновое точение-12кв., чистовое точение – 10-11 кв.

Правило 2. Допуск на размер в операции окончательной обработки, выполняемой на неавтоматизированном оборудовании по способу пробных проходов и промеров (например, при шлифовании наружных и внутренних поверхностей, плоскостей и торцов), следует принимать равным допуску, заданному в рабочем чертеже детали. Для остальных случаев обработки по настройке остается в силе Правило 1.

Правило 3. Система простановки допуска на операционный размер должна быть такой, чтобы поле допуска отсчитывалось в металл (А-ТА или А+ТА ). Это правило распространяется только на размеры, получаемые при механической обработке. Допуски на размеры заготовок проставляются по двухсторонней системе.

Правило 4. Допуски на размеры, выполняемые на окончательных операциях обработки, выбирают в соответствии с экономической точностью используемого метода обработки и в том случае, если по чертежу требуется меньшая точность выдерживаемого размера. Это правило необходимо применять, когда цель обработки не достижение заданной точности размера, а выполнение других требований. Например, для обработки кольца достаточно черновой обработки (h12, Т=0,21), но для получения шероховатости Ra=1,25 мкм необходима ещё чистовая (h11, Т=0,13) и окончательная обработка (h9, Т=0,052).

Правило 4. Допуски на размеры, выполняемые на окончательных операциях обработки, выбирают в соответствии с экономической точностью используемого метода обработки и в том случае, если по чертежу требуется меньшая точность выдерживаемого размера. Это правило необходимо применять, когда цель обработки не достижение заданной точности размера, а выполнение других требований. Например, для обработки кольца достаточно черновой обработки (h12, Т=0,21), но для получения шероховатости Ra=1,25 мкм необходима ещё чистовая (h11, Т=0,13) и окончательная обработка (h9, Т=0,052).

Правило 5.Если размер, координирующий положение обрабатываемой поверхности, отсчитывается от ещё не обработанной базы, то допуск следует назначать на 1 квалитет ниже квалитета экономической точности метода обработки.

Правило 5.Если размер, координирующий положение обрабатываемой поверхности, отсчитывается от ещё не обработанной базы, то допуск следует назначать на 1 квалитет ниже квалитета экономической точности метода обработки.

Например, первая черновая обработка А=40-0,25 (h12), а необходимо проставить А=40-0,39 (h13)

Правило 6.Допуски на внутриоперационные размеры назначаются на 1 квалитет выше, чем на межоперационные размеры (влияет погрешность установки) А1 (h12), А2 (h11).

Правило 6.Допуски на внутриоперационные размеры назначаются на 1 квалитет выше, чем на межоперационные размеры (влияет погрешность установки) А1 (h12), А2 (h11).

Правило 7. Допуски на размеры, координирующие положение осей отверстий, следует проставлять по двухсторонней симметричной системе(например, А±0,20 мм).

Правило 8. Если размер, выдерживаемый в данной операции, влияет на точность других размеров детали, то допуск на него определяется на основе решения соответствующих размерных цепей (часто принимается по более высокому квалитету, чем экономическая точность).

Основные понятия и определения теории размерных цепей

Практически все задачи, связанные как с проектированием изделий, так и с разработкой технологических процессов их изготовления, решаются с помощью теории размерных цепей.

Размерной цепью(в соответствии с ГОСТ) называют совокупность размеров образующих замкнутый контур и непосредственно участвующих в решении поставленной задачи. Размерные цепи состоят из звеньев, которыми могут быть любые размеры, а также отклонения размеров.

В зависимостиот решаемой задачи, размерные цепи разделяют на конструкторские, технологические и измерительные.

Технологическими называют размерные цепи, звеньями которых являются операционные размеры, припуски, а также конструкторские размеры.

В зависимостиот расположения звеньев различают размерные цепи:

- пространственные (звенья лежат в разных плоскостях и разнонаправлены);

- линейные (звенья параллельны и лежат в одной плоскости);

- плоские(звенья лежат в одной плоскости, но под различными углами друг к другу);

- векторные (звенья – векторы – существенно-положительные величины (биения, разностенности, эксцентриситеты);

- угловые (звенья – углы).

Имеют место и смешанные цепи, в состав которых входят и линейные (скалярные) и векторные звенья.

Большинство технологических размерных расчетов выполняют с использованием линейныхцепей.

Звенья размерной цепи делятся на замыкающие и составляющие.

Замыкающее звено- это размер, который в процессе обработки непосредственно не выдерживается, а получается в результате выполнения других - составляющих звеньев. В технологических размерных цепях замыкающим звеном может быть припуск, конструкторский размер или другой размерно-точностной параметр, непосредственно не выполняемый по технологическому процессу.

Составляющее звено – размер, изменение которого вызывает изменение замыкающего звена, т.е. реально выполняемые операционные размеры. Составляющими звеньями могут быть операционные размеры, а также размеры, регламентирующие взаимное расположение поверхностей, которые непосредственно выдерживаются и контролируются при обработке заготовок.

Главная задача РЦ – обеспечить выполнение заданного замыкающего размера с его допуском. РЦ – есть уравнение с одним неизвестным. Этим неизвестным является одно из составляющих звеньев. Безошибочное его определение и обеспечит выполнение главной задачи. Отметим, что иногда в РЦ могут оказаться и два неизвестных звена. В этом случае нужно отыскивать и вторую РЦ с теми же неизвестными, чтобы решать систему из двух уравнений.

В зависимостиотвлияния на замыкающее звено составляющие звенья разделяют на увеличивающие и уменьшающие.

Увеличивающие -звенья, при увеличении которых замыкающее звено увеличивается (  ).

).

Уменьшающие- звенья, при увеличении которых замыкающее звено уменьшается (  ).

).

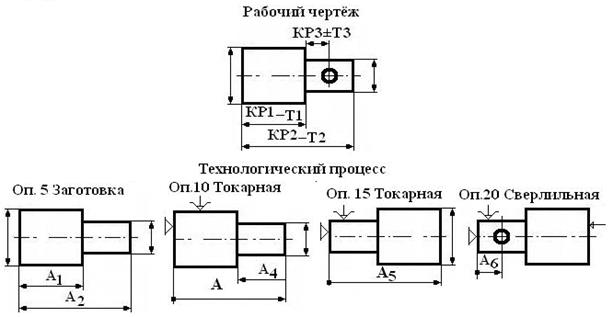

Для построения технологических размерных цепей необходимо иметь исходную информацию в виде рабочего чертежа детали (рисунок 3) и операционных эскизов на операции.

Рисунок 3 – Рабочий чертёж и операционные эскизы

На сновании эскизов строится комплексная размерная схема технологического процесса, а затем выявляются и строятся размерные цепи.

На комплексную схему (рисунок 4) наносят все операционные и конструкторские размеры, а также снимаемые припуски. Каждую размерную цепь строят относительно её замыкающегозвена, которое находится исходя из поставленной задачи.

Состав цепи не зависит от того, с какого размера начинают и в каком направлении выполняют построение размерной цепи. Главное условие при построении цепи - это замкнутость контура. Кроме того, необходимо соблюдать следующее правило - в составе размерной цепи может быть только один замыкающий размер

После построения необходимо составить уравнения размерных цепей. При этом звенья, направленные в одну сторону, записывают со знаком плюс, а в противоположную - со знаком минус:

РЦ1 КР2 – А5 =0; РЦ2 КР1+А4 – А5 =0;

РЦ3 КР3+А6 – А4 =0; РЦ4 z5 + А5 – А3 =0;

РЦ5 z6 – А2 + А3 – А4 =0; РЦ6 z3 + А3 – А1 =0.

Для решения уравнений их переписывают относительно замыкающего звена:

РЦ1 КР2= А5; РЦ2 КР1= А5 –А4; РЦ3 КР3= А4 –А6;

РЦ4 z5= А3 – А5; РЦ5 z6= А2 + А4 – А3;РЦ6 z3= А1 – А3.

В общем случае для линейных размерных цепей уравнение замыкающего звена может быть представлено в виде:

В общем случае для линейных размерных цепей уравнение замыкающего звена может быть представлено в виде:

АΔ =  ,

,

где m - число увеличивающих звеньев; n - число уменьшающих звеньев.

Основой решения размерных цепей является правило суммирования допусков (погрешностей), устанавливающее связь между допусками (погрешностями) составляющих и замыкающих звеньев- допуск (погрешность) замыкающего звена равен арифметической сумме допусков (погрешностей) составляющих звеньев:

.

.

Уравнения размерных цепей могут решаться разными способами.

Дата добавления: 2020-10-01; просмотров: 963;