масштабный коэффициент m,

который определяется выражением: m=lист / lизм , где

lизм – линейная величина размерной линии, измеренная на изображении,

lист – размерное число над размерной линией.

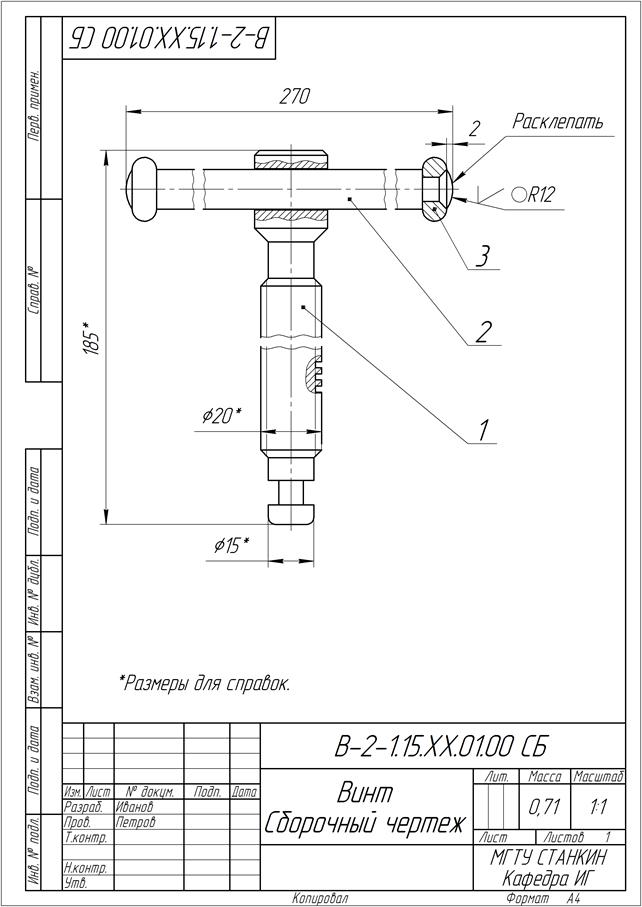

Например, измерили линейкой размер 152 на главном виде чертёжа В-2-1.15.ХХ.01.00 СБ, получили величину 45,5 мм, т.е. lизм = 45,5 мм. Масштабный коэффициент m = 152/45,5 = 3,34. Проверяем: измерили линейкой размер 46, получили lизм = 14 мм. Тогда lист = lизм ´ m = 14 ´ 3,34 = 46,76 мм. Степень приближения достаточная (погрешность – 1,6%). Для определения масштабного коэффициента целесообразно выбирать наибольший линейный размер. Следует иметь ввиду, что на практике (особенно производственной) на изображениях чертежей возможны отклонения от масштаба отдельных элементов деталей. Конкретную величину размеров элементов деталей следует назначать, исходя из конструктивных соображений, рекомендаций нормативных документов, например, ГОСТ 6636-69 «Нормальные линейные размеры», обеспечивая при этом «собираемость» изделия. Одним из критериев «собираемости» изделия является равенство номинальных величин размеров сопрягаемых поверхностей деталей сборочной единицы.

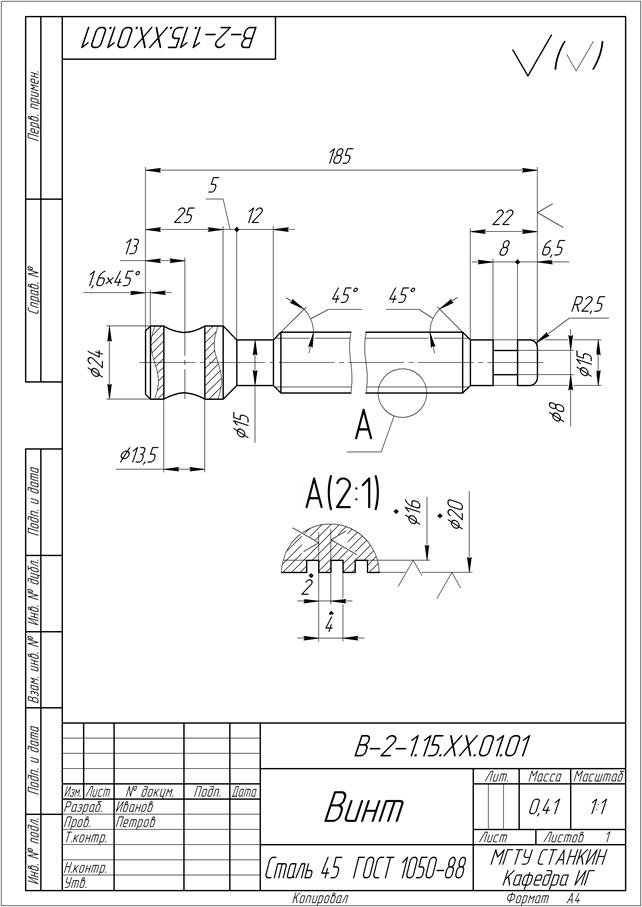

Исходя из конструкции винта, размеров его элементов и количества изображений можно принять натуральный масштаб (1:1) изображения и для чертежа принять формат А4. На главном виде следует показать изображение с разрывом. Элементы винта: головка с отверстием под рукоятку, прямоугольная резьба и нажимной конец вычерчиваем по размерам, полученным из сборочного чертежа В-2-1.15.ХХ.00.00 СБ. Наносим размеры. Размеры проточки на нажимном конце назначаем с учётом размеров нажимного конца стандартного винта поз. 10 и положения его оси относительно торца отверстия губки поз 6. На увеличенном (М 2:1) выносном элементе А показываем параметры прямоугольной резьбы. Размеры, определяющие сопрягаемые поверхности детали, выделяем, проставляя над размерным числом точку. Знаки шероховатости наносим на сопрягаемые поверхности, которые, как правило, требуют более тщательной обработки. В правом верхнем углу чертежа наносим знак шероховатости остальных поверхностей. Заполняем основную надпись чертежа.

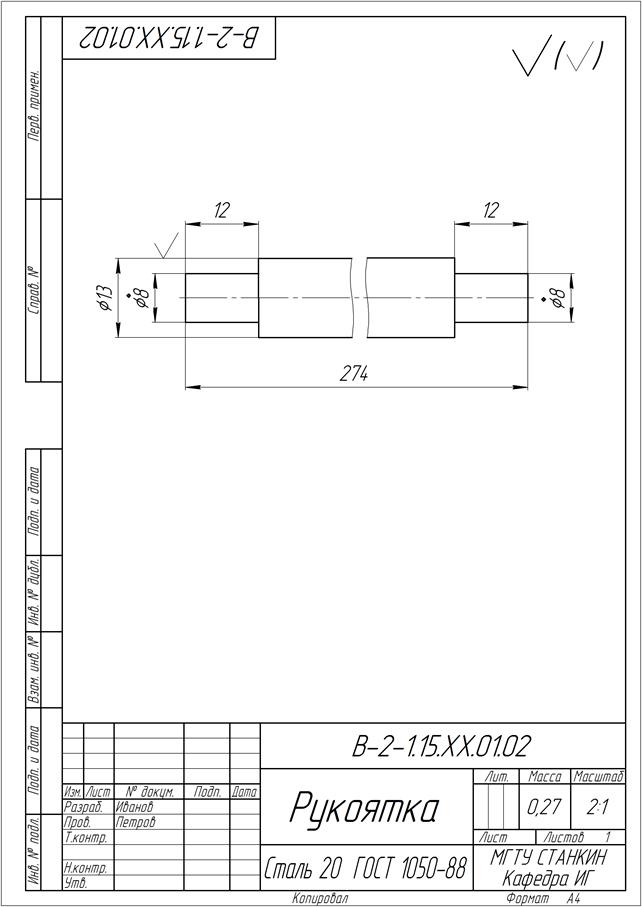

Чертёж В-2-1.15.ХХ.01.02 Рукоятка (рис. 3.2.1.4). Рукоятка является телом вращения и поэтому на главном виде её ось вращения располагаем параллельно основной надписи чертежа. Деталь простая, достаточно одного вида с разрывом. Размеры берём со сборочного чертежа В-2-1.15.ХХ.00.00 СБ. Поверхность цилиндра Æ 13 не является сопрягаемой (в сборке имеется зазор между ней и поверхностью отверстия Æ 13,5 винта), знак шероховатости поставили потому, что при эксплуатации сборки рабочий будет браться за эту поверхность рукоятки. Ступени с размером Æ 8 не требуют тщательной обработки, т.к. соединение их с кольцами В-2-1.15.ХХ.01.03 не является ответственным.

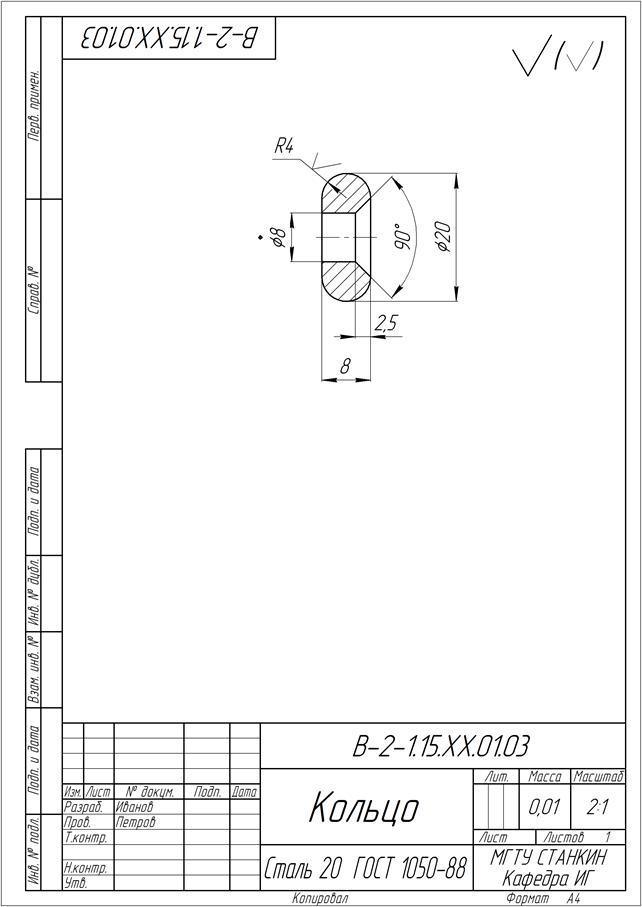

Чертёж В-2-1.15.ХХ.01.03 Кольцо (рис. 3.2.1.5). Кольцо, также как и предыдущие две детали является телом вращения. Размеры детали маленькие, поэтому масштаб изображения выбираем увеличенным (2:1). Торовая поверхность R4 требует улучшенной обработки по тем же соображениям, что и в случае с поверхностью Æ 13 рукоятки В-2-1.15.ХХ.01.02.

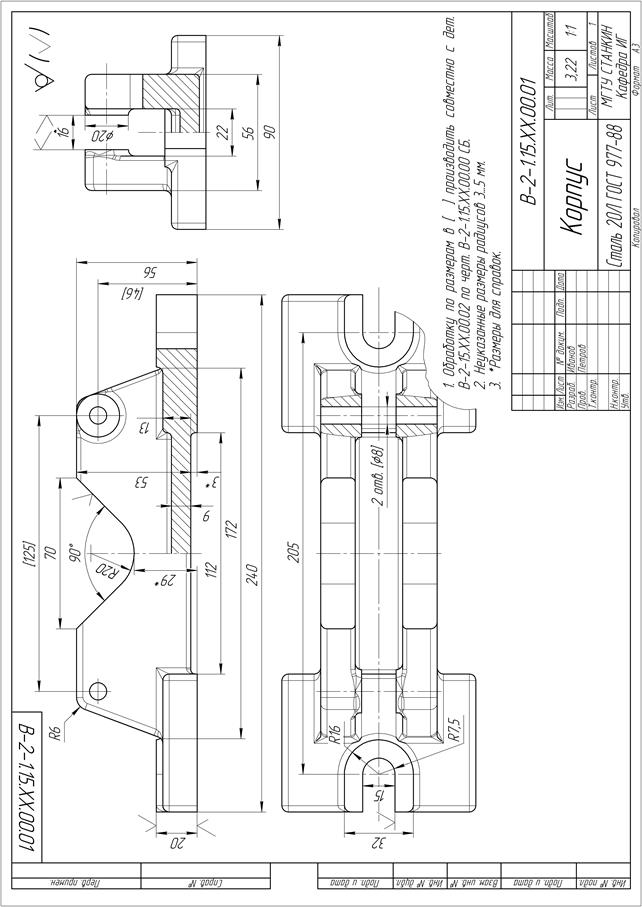

Чертёж В-2-1.15.ХХ.00.01 Корпус (рис. 3.2.1.6). При чтении чертежа сборочной единицы В-2-1.15.ХХ.00.00 СБ выявлено: Корпус выполнен в виде основания и двух вертикальных стенок (стоек). Основание снабжено двумя проушинами высотой 20 мм, в которых выполнены два паза шириной 15 мм с межосевым расстоянием 205 мм . Стенки имеют призматическую выемку с цилиндрической поверхностью в вершине (главный вид). Внутренние поверхности стоек снабжены цилиндрическими бобышками. Расстояние между торцами бобышек равно расстоянию между лысками направляющих поз. 5. Расстояние между стенками выполнено с возможностью размещения между ними губки поз. 6 с гарантированным зазором. Конструктивные элементы – основание, стенки, бобышки, проушины, их фактура (скругления в местах соединения друг с другом) показывают, что заготовка детали получена либо литьём, либо ковкой, либо штамповкой. Конкретный способ получения заготовки зависит от вида производства: единичное, мелко, средне, крупносерийное, массовое. При упомянутых способах получения заготовок часть их поверхностей не подвергается механообработке. Корпус имеет две плоскости симметрии – фронтальную (параллельную фронтальной плоскости проекций) и профильную (параллельную профильной плоскости проекций).

Выбирая положение корпуса на главном виде, следует учесть, что деталь подобного типа рекомендуется располагать на главном виде так, чтобы её опорная базовая поверхность занимала горизонтальное ( или вертикальное) положение. Таким образом, корпус на главном виде располагаем так же, как он расположен на сборочном чертеже. Для того чтобы полностью раскрыть все формы детали требуется три основных вида и расположить на них изображения корпуса аналогично изображениям на сборочном чертеже. Учитывая габаритные размеры корпуса (240´90´56) масштаб изображений можно принять натуральным (1:1). Выбранные изображения можно расположить на чертеже формата А3. На главном виде и на виде слева рационально изобразить совмещенные вид (слева от оси симметрии) и разрез детали. На виде сверху следует сделать местный разрез, чтобы показать одно из двух отверстий [Æ 8].

Вычерчивание главного вида начинаем с нанесения вертикальной осевой линии, которая является осью симметрии изображения. Затем проводим горизонтальную линию – проекцию основания длиной 240 мм. Наносим центры двух бобышек, которыми являются точки пересечения горизонтальной линии, проведённой на расстоянии 46 мм от проекции основания, с двумя вертикальными отрезками, проведёнными на расстоянии 62,5 мм от оси симметрии. Чертим две окружности диаметром 8 и 20 мм около правого центра и окружность Æ 8 мм около левого центра. Проводим горизонтальную линию на расстоянии 16 мм от основания и определяем на ней на расстоянии 86 мм от оси симметрии две точки, из которых проводим отрезки, касательные к окружностям Æ 20 мм. Далее чертим горизонтальную прямую на расстоянии 56 мм от проекции основания и на ней определяем две расположенные на расстоянии 35 мм от осевой линии, через которые проводим два отрезка под углом 45º к осевой линии. Угол 90º между отрезками скругляем дугой радиусом 20 мм. Таким образом сформирована проекция выемки призматической. После этого проводим отрезки контура сечения основания и скругляем острые углы радиусом 3...5 мм, ориентируясь на сборочный чертёж.

Изображения видов сверху и слева создаём в проекционной связи с изображением на главном виде, руководствуясь изображениями сборочного чертежа. По аналогии с главным видом построения начинаем с вычерчивания осей симметрии. Далее от изображения на главном виде проводим линии проекционной связи с объектами видов сверху и слева. На упомянутых линиях отмечаем точки, расположенные на расстояниях, определяющих положение проекций элементов корпуса от осей симметрии видов сверху и слева. Через нанесённые точки чертим отрезки прямых параллельных и перпендикулярных осям симметрии, которые образуют контур изображений. На виде сверху вычерчиваем две проушины с пазами. Для того чтобы разместить технические требования изображение на виде сверху делаем с обрывом. Делаем необходимые скругления острых углов.

Изображения обводим толстой линией, наносим штриховку (на всех изображениях она должна быть с одинаковым шагом и наклоном линий), записываем технические требования.

Наносим знаки шероховатости на все поверхности, получаемые механообработкой, их рекомендуется наносить рядом с размерами, по которым производится обработка. В правом верхнем углу чертежа наносим знак шероховатости остальных поверхностей, означающий, что поверхность образована без удаления слоя материала (литьё, ковка, штамповка) и по данному чертежу указанные поверхности не обрабатываются.

Наносим необходимые для изготовления детали размеры. На главном виде базой для простановки размеров по оси Х (длина) является ось симметрии, по оси Z (высота) – опорная поверхность основания. На главном виде только один размер (56 мм) связывает механически обработанную и не обработанную поверхности (требование ГОСТ 307-68). Из анализа сборочного чертежа следует, что для того, чтобы обеспечить собираемость изделия, два отверстия диаметром 8 мм должны быть обработаны совместно с направляющими В-2-1.15.ХХ.00.02. Поэтому размеры этих отверстий и размеры их положения ставим в квадратные скобки и в технических требованиях чертежа делаем соответствующую запись согласно ГОСТ 2.109-73. Знак шероховатости поверхностей указанных отверстий, согласно ГОСТ 2.109-73, должен быть нанесён на сборочном чертеже. Размер 16 мм (на виде слева) отмечаем точкой, т.к. поверхности бобышек сопрягаются с поверхностями направляющих В-2-1.15.ХХ.00.02 и номинальные размеры расстояния между ними должны быть равны у обеих деталей.

В технических требованиях записываем также сведения о неуказанных размерах радиусов и справочных размерах. Т.к. способ получения заготовки (литьё, ковка или штамповка) в данном случае не установлен, то в предложении о неуказанных радиусах не уточняется о каких радиусах (литейных, ковочных, штамповочных) идёт речь.

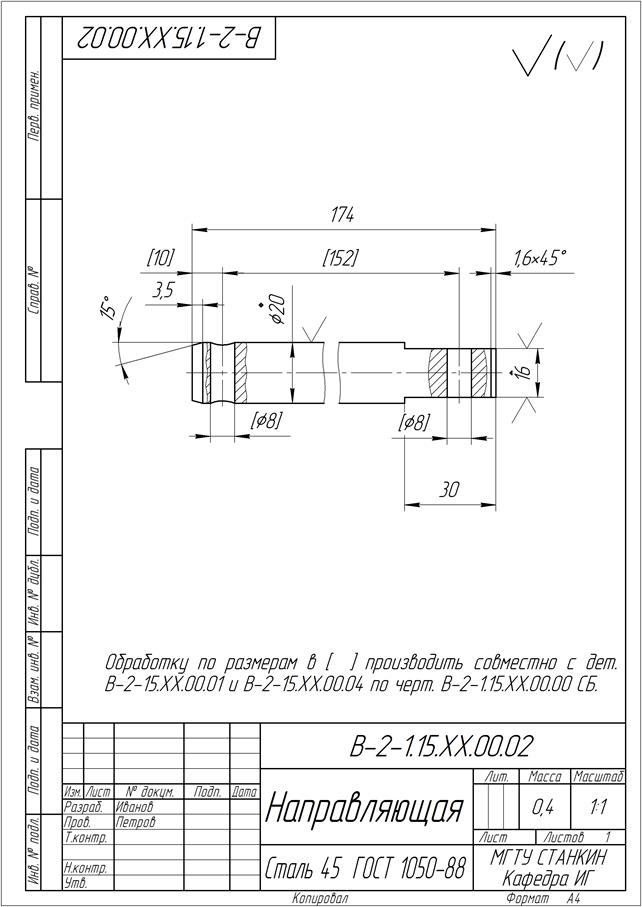

Чертёж В-2-1.15.ХХ.00.02 Направляющая (рис. 3.2.1.7). При чтении сборочного чертежа выявлено, что направляющая является телом вращения с двумя параллельными лысками на одном конце. Это определяет положение детали на главном виде: её ось должна быть расположена параллельно основной надписи чертежа. Примем натуральный масштаб (1:1) изображения и формат чертежа А4. Построим изображение с разрывом. Деталь простая, поэтому ограничимся следующим описанием создания чертежа: наносим осевую линию, от неё на расстоянии 10 мм проводим две параллельные линии, на левом конце чертим два отрезка под углом 15º к образующей цилиндра (заходная фаска), создаём местный разрез и чертим осевую линию и две линии отверстия диаметром 8 мм; на другом конце на расстоянии 8 мм от оси проводим два параллельных отрезка длиной 30 мм, создаём местный разрез и чертим осевую линию и две линии отверстия диаметром 8 мм. Простановка размеров очевидна и не требует объяснений. Здесь, как и в случае с корпусом В-2-1.15.ХХ.00.01, есть размеры, обработку по которым необходимо производить совместно с другими деталями. Эти размеры заключаем в [ ] и делаем соответствующую запись в технических требованиях чертежа. Проставляем знаки шероховатости на сопрягаемых поверхностях и в углу чертежа. Размеры 16 и 20 мм отмечаем точками, т.к. поверхности лысок сопрягаются с поверхностями бобышек корпуса В-2-1.15.ХХ.00.01, а цилиндрическая поверхность – с поверхностями траверсы В-2-1.15.ХХ.00.04. Деталь может быть изготовлена из сортового материала (прутка, круга и т.п.) или посредством токарной обработки из любой заготовки.

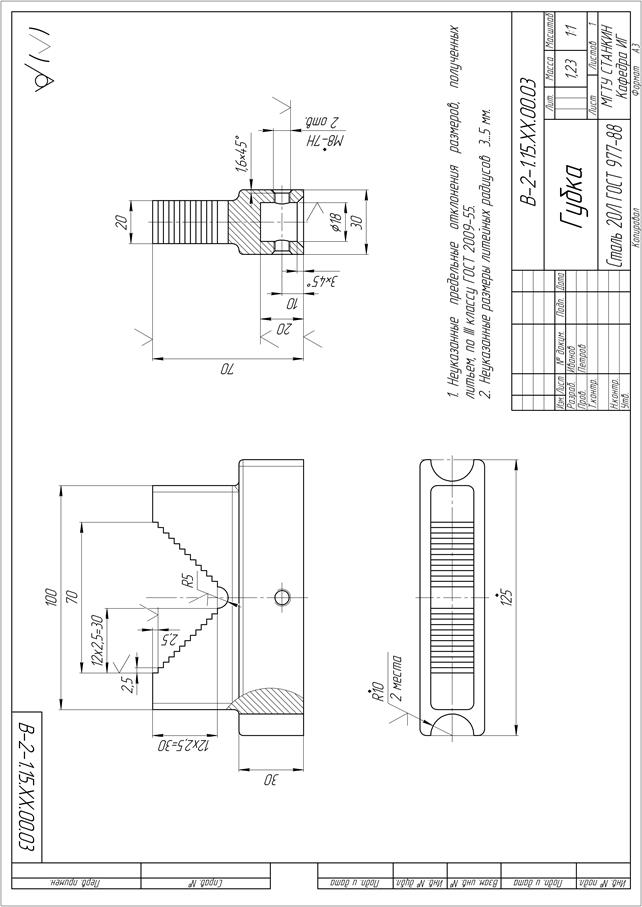

Чертёж В-2-1.15.ХХ.00.03 Губка (рис. 3.2.1.8). При чтении сборочного чертежа выявлено: деталь выполнена в виде параллелепипеда и призмы, поверхности выемки призмы снабжены прямоугольными рифлениями размером 2,5´2,5 мм, на боковых поверхностях сделаны две полуцилиндрические поверхности R10, на торце выполнено отверстие Æ18 глубиной 20 мм и перпендикулярно его оси изготовлены два резьбовых отверстиями М8. Заготовка детали может быть получена литьём, ковкой, штамповкой или в качестве заготовки может быть взят любой подходящий кусок металла. Предположим, что заготовка получена литьём. В этом случае в технических требованиях делаем соответствующую запись о качестве отливки и о неуказанных литейных радиусах. При принятом способе получения заготовки часть её поверхностей не подвергается механообработке. Губка имеет две плоскости симметрии – фронтальную (параллельную фронтальной плоскости проекций) и профильную (параллельную профильной плоскости проекций).

Как уже говорилось выше, деталь подобную губке рекомендуется располагать на главном виде так, чтобы её опорная базовая поверхность занимала горизонтальное положение. Учитывая рекомендации по созданию главного вида (деталь должна находиться в устойчивом положении при наибольшем числе операций механообработки), опорную поверхность располагаем внизу. Т.е. расположение детали на главном виде рабочего чертежа детали не всегда совпадает с таковым на сборочном чертеже. Для того чтобы полностью раскрыть все формы детали требуется три основных вида. Учитывая габаритные размеры губки (125´30´70) масштаб изображений можно принять натуральным (1:1). Выбранные изображения можно расположить на чертеже формата А3. На главном виде будет рациональным сделать местный разрез, чтобы показать один из двух полуцилиндров R10, на виде слева – изобразить профильный разрез детали.

Вычерчивание главного вида начинаем с нанесения вертикальной осевой линии, которая является осью симметрии изображения. Затем проводим горизонтальную линию – проекцию основания длиной 125 мм, от концов которой перпендикулярно ей проводим два отрезка длиной 30 мм. Через концы построенных отрезков проводим линию, на которой на расстоянии 50 мм от осевой линии отмечаем две точки и от них проводим два вертикальных отрезка длиной 40 мм. От концов отрезков перпендикулярно им по направлению к оси чертим два отрезка длиной 15 мм. Из концов отрезков под углом 45º к осевой линии проводим тонкие линии, на которых вычерчиваем прямоугольные рифления размером 2,5´2,5 мм. В нижней части получившегося изображения призматической выемки вычерчиваем полуокружность R 5. Чертим изображение резьбового отверстия М8 с центром на осевой линии на расстоянии 10 мм от основания. При принятии решения о размере резьбы следует уточнить в спецификации размер детали, которая предусмотрена для установки в отверстии. Делаем местный разрез, чтобы показать полуцилиндрический вырез R10.

Изображения видов сверху и слева создаём в проекционной связи с изображением на главном виде, учитывая изображения сборочного чертежа. На месте вида слева чертим профильный разрез губки. По аналогии с главным видом построения начинаем с вычерчивания осей симметрии. Далее от изображения на главном виде проводим линии проекционной связи с объектами видов сверху и слева. На упомянутых линиях отмечаем точки, расположенные на расстояниях, определяющих положение проекций элементов губки от осей симметрии видов сверху и слева. Через нанесённые точки чертим отрезки прямых параллельных и перпендикулярных осям симметрии, которые образуют контур изображений. На профильном разрезе чертим проекции отверстия Æ18, глубиной 20 мм и двух отверстий М8-7Н. Изображаем фаски отверстий. Делаем необходимые скругления острых углов.

Изображения обводим толстой линией, наносим штриховку (на всех изображениях она должна быть с одинаковым шагом и наклоном линий), записываем технические требования.

Наносим знаки шероховатости на все поверхности, получаемые механообработкой; их рекомендуется наносить рядом с размерами, по которым производится обработка. В правом верхнем углу чертежа наносим знак шероховатости остальных поверхностей, означающий, что поверхность образована без удаления слоя материала (литьё) и по данному чертежу указанные поверхности не обрабатываются.

Наносим необходимые для изготовления детали размеры. На главном виде базой для простановки размеров по оси Х (длина) является ось симметрии, по оси Z (высота) – опорная поверхность основания (30 мм) и верхняя плоскость (высота элемента рифления). На профильном разрезе проставляем линейные размеры по осям Y и Z, а также размеры отверстий Æ18 и М8-7Н. Здесь же наносим размер положения (10 мм) резьбовых отверстий по высоте, т.к. желательно, чтобы размеры, относящиеся к одному объекту, наносились в одном месте. Размеры полуцилиндров R10 и их межосевое расстояние 125 мм на виде сверху отмечаем точкой, т.к. поверхности полуцилиндров, сопрягающиеся с поверхностями Æ20 направляющих В-2-1.15.ХХ.00.02, и их межосевые расстояния должны быть равны. Размер резьбы М8 отмечен точкой, т.к. резьбовая поверхность всегда является сопрягаемой (в данном случае она сопрягается с резьбой винта М8).

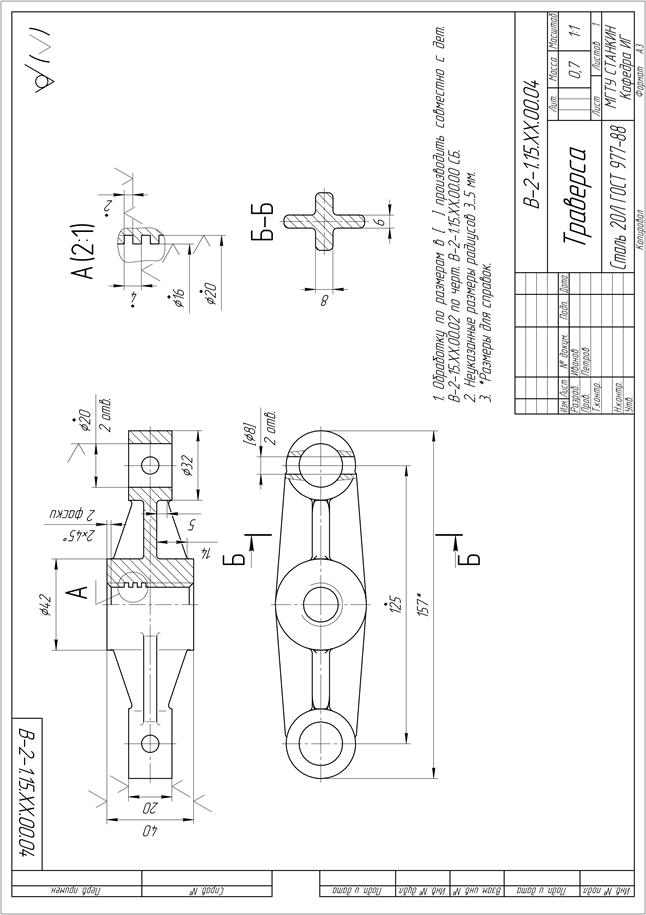

Чертёж В-2-1.15.ХХ.00.04 Траверса (рис. 3.2.1.9). При чтении чертежа сборочной единицы В-2-1.15.ХХ.00.00 СБ выявлено: траверса выполнена в виде трёх цилиндров, соединённых между собой полками и ребрами (главный вид и вид сверху). В центральном цилиндре выполнена прямоугольная резьба. В периферийных двух цилиндрах выполнены цилиндрические отверстия. Конструктивные элементы – полки и рёбра, их фактура (скругления в местах соединения друг с другом и с цилиндрами) показывают, что деталь изготовлена либо литьём, либо обработкой давлением (ковкой, штамповкой и т.п.) с последующей механической обработкой. Часть поверхностей подобных деталей не подвергается механообработке. Траверса имеет три плоскости симметрии горизонтальную (параллельную горизонтальной плоскости проекций)– фронтальную (параллельную фронтальной плоскости проекций) и профильную (параллельную профильной плоскости проекций).

На главном виде располагаем траверсу так же, как она расположена на сборочном чертеже. Для того чтобы полностью раскрыть все формы детали требуется два основных вида (главный и вид сверху) и расположить на них изображения корпуса аналогично изображениям на сборочном чертеже. Учитывая габаритные размеры траверсы (157´42´40) масштаб изображений можно принять натуральным (1:1). Выбранные изображения можно расположить на чертеже формата А3. Рационально на главном виде совместить вид (слева от оси симметрии) и разрез (справа от линии симметрии), начертить выносной элемент А в увеличенном масштабе (2:1) для нанесения размеров прямоугольной резьбы и сделать вертикальный разрез детали Б – Б.

Главный вид начинаем вычерчивать с нанесения вертикальной и горизонтальной осевых линий, которые являются осями симметрии изображения. Чертим прямоугольник шириной 42 мм, высотой 40 мм, с центром в точке пересечения осевых линий. Наносим две вертикальных осевых линии на расстоянии 62,5 мм от оси симметрии. Чертим две окружности Æ8 мм около точек пересечения двух осевых линий с горизонтальной осью симметрии. Строим два прямоугольника шириной 32 мм, высотой 20 мм, центрами которых являются центры окружностей Æ8 мм. Проводим два вертикальных отрезка на расстоянии 10 мм от центра правой окружности Æ8 мм. Справа от вертикальной оси симметрии вычерчиваем изображение резьбы в разрезе и её фасок. Для построения проекций полок и рёбер требуется построить вид сверху в проекционной связи с главным видом.

Вид сверху начинаем вычерчивать с нанесения горизонтальной осевой линии, которая является осью симметрии изображения. Проводим линии проекционной связи через вертикальную ось симметрии на главном виде и через центры окружностей Æ8 мм до пересечения с горизонтальной осевой, тем самым определяем центры трёх окружностей. Вычерчиваем пять окружностей: одну центральную Æ42 мм по две концентрических Æ32 мм и Æ20 мм на периферии. Чертим изображение центрального резьбового отверстия. Вычерчиваем четыре отрезка, касательных к окружностям и четыре отрезка параллельных относительно горизонтальной оси на расстоянии 3 мм от последней. На правой стороне делаем местный разрез, чтобы показать одно из отверстий [Æ8].

Используя изображение вида сверху, достраиваем главный вид: линии-проекции горизонтальных полок и вертикальных рёбер, проекции линий неявного перехода при пересечении рёбер и полок с цилиндрами (тонкие линии).

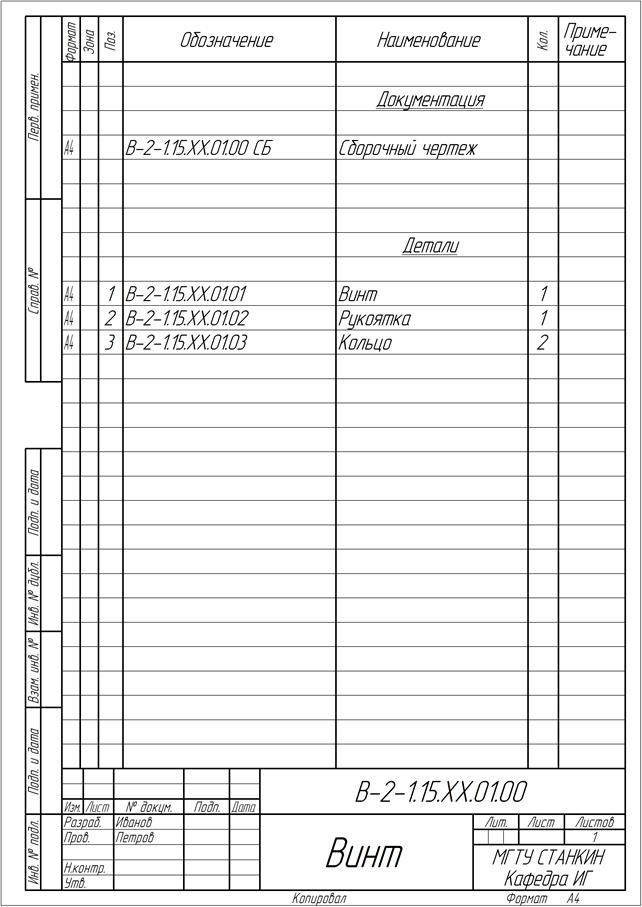

Рис. 3.2.1.1. Спецификация В-2-1.15.ХХ.01.00

Рис. 3.2.1.2. Сборочный чертёж В-2-1.15.ХХ.01.00 СБ

Рис. 3.2.1.3. Винт В-2-1.15.ХХ.01.01

Рис. 3.2.1.4. Рукоятка В-2-1.15.ХХ.01.02

Рис. 3.2.1.5. Кольцо В-2-1.15.ХХ.01.03

Рис. 3.2.1.6. Корпус В-2-1.15.ХХ.00.01

Рис. 3.2.1.7. Направляющая В-2-1.15.ХХ.00.02

Рис. 3.2.1.8. Губка В-2-1.15.ХХ.00.03

Рис. 3.2.1.9. Траверса В-2-1.15.ХХ.00.04

Вычерчиваем выносной элемент А в масштабе 2:1 и разрез Б – Б.

Изображения обводим толстой линией, делаем необходимые скругления острых углов, наносим штриховку (на всех изображениях она должна быть с одинаковым шагом и наклоном линий), записываем технические требования.

Наносим знаки шероховатости на все поверхности, получаемые механообработкой; их рекомендуется наносить рядом с размерами, по которым производится обработка. В правом верхнем углу чертежа наносим знак шероховатости остальных поверхностей, означающий, что поверхность образована без удаления слоя материала (литьё, ковка, штамповка) и по данному чертежу указанные поверхности не обрабатываются.

Наносим необходимые для изготовления траверсы размеры. На главном виде базой для простановки размеров по оси Х (длина) и по оси Z (высота)является ось симметрии вертикальная и горизонтальная соответственно. Из анализа сборочного чертежа следует, что для того, чтобы обеспечить собираемость изделия, два отверстия диаметром 8 мм должны быть обработаны совместно с направляющими В-2-1.15.ХХ.00.02. Поэтому размеры этих отверстий ставим в квадратные скобки и в технических требованиях чертежа делаем соответствующую запись согласно ГОСТ 2.109-73. Знак шероховатости поверхностей указанных отверстий, согласно ГОСТ 2.109-73, должен быть нанесён на сборочном чертеже. При принятии решения о размере диаметра отверстия следует уточнить в спецификации размер детали, которая предусмотрена для установки в отверстии. Размер двух отверстий Æ20 мм (на главном виде) отмечаем точкой, т.к. поверхности этих отверстий сопрягаются с цилиндрическими поверхностями направляющих В-2-1.15.ХХ.00.02 и их номинальные размеры должны быть равны у обеих деталей. Размеры резьбы на выносном элементе А также отмечаем точками, резьбовая поверхность всегда является сопрягаемой.

В технических требованиях записываем также сведения о неуказанных размерах радиусов и справочных размерах. Т.к. способ получения заготовки (литьё, ковка или штамповка) в данном случае не установлен, то в предложении о неуказанных радиусах не уточняется о каких радиусах (литейных, ковочных, штамповочных) идёт речь.

3.2.2 Пример 2. Выполнение чертежей деталей сборочной единицы В-2-2.15.ХХ.00.00 «Цилиндр пневматический»

Как уже говорилось ранее (см. раздел 3.2.1) выполнение чертежей следует осуществлять (с учётом записи спецификации) в следующей очерёдности: 1) составить спецификацию «малой» сборочной единицы поз. 1, 2) выполнить чертежи деталей, входящих в «малую» сборочную единицу поз. 1, 3) выполнить чертежи деталей поз. 3, 4, 5, 6, 7, 8, 9, 10.

При чтении чертежа сборочной единицы «Цилиндр пневматический» (раздел 2.4.2) установлено, что «малая» сборочная единица В-2-2.15.ХХ.01.00 Вилка, включает в себя вилку и ось. Спецификация В-2-2.15.ХХ.01.00 Вилка представлена на рис. 3.2.2.3. Прежде чем выполнять сборочный чертёж В-2-2.15.ХХ.01.00 СБ (рис. 3.2.2.4) необходимо создать рабочие чертежи деталей, входящих в сборочную единицу.

Чертёж В-2-2.15.ХХ.01.01 Вилка (рис. 3.2.2.5). Ранее при чтении сборочного чертежа «Цилиндр пневматический» установлено: вилка представляет собой П-образную деталь с резьбовым отверстием М24´2-7Н в перекладине и гладким отверстием Æ20 мм в стенках.

На сборочном чертеже резьба М24´2 выполнена упрощённо (без фасок), что допускает ГОСТ 2.109-68. На чертеже изображаем её точно.

Размеры элементов вилки можно определить, измерив их изображения на сборочном чертеже, при этом необходимо использовать масштабный коэффициент m (см. раздел Чертёж В-2-1.15.ХХ.01.01 Винт). Вилка может быть изготовлена штамповкой или механообработкой. Примем, что вилка изготовлена механообработкой. Учитывая то, что главный вид должен быть наиболее информативным, располагаем на месте главного вида фронтальный разрез вилки в том же положении как она расположена на виде сверху сборочного чертежаВ-2-2.15.ХХ.00.00 СБ. Для полного раскрытия всех форм детали требуется вид сверху. Учитывая габаритные размеры вилки (75´50´70) масштаб изображений принимаем натуральным (1:1). Выбранные изображения можно расположить на чертеже формата А4.

Главный вид начинаем строить с проведения горизонтальной осевой линии, являющейся горизонтальной осью симметрии. Строим контур сечения детали. На расстоянии 25 мм от правых вертикальных отрезков контура сечения проводим осевую линию отверстия Æ20. Вычерчиваем резьбовое отверстие М24´2-7Н и гладкое отверстие Æ20 с фасками.

В проекционной связи с главным видом строим вид сверху, учитывая изображение вилки на главном виде сборочного чертежаВ-2-2.15.ХХ.00.00СБ. Делаем местный разрез, чтобы показать положение оси резьбы (она находится на оси симметрии).

Наносим штриховку. Проставляем знаки шероховатости.

Наносим размеры. Размеры М24´2-7Н и Æ20 отмечаем точками, т.к. резьбовая и цилиндрическая поверхности являются сопрягаемыми.

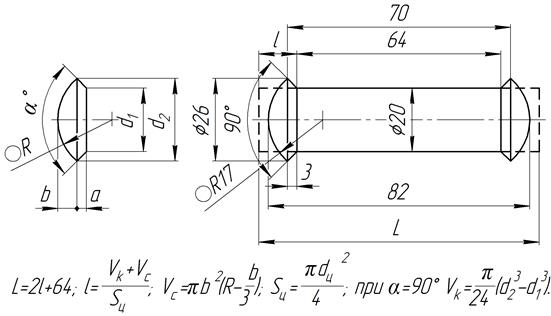

Чертёж В-2-2.15.ХХ.01.02 Ось (рис. 3.2.2.6). Деталь предельно простая по форме: цилиндр диаметром 20 мм длиной 83 мм. Может быть изготовлена из точного проката нужного диаметра отрезкой требуемой длины. Длину определяем расчётом. На рис. 3.2.2.1 представлена расчётная схема с учётом чертежей В-2-2.15.ХХ.01.00 СБ, В-2-2.15.ХХ.01.01 и предположения, что объём участка оси после деформирования равен объёму её концевой части до деформирования. На схеме: VК - объём усечённого конуса, VС-объём сегмента сферы, SЦ -площадь цилиндра с диаметром dЦ = d1 = Æ20. При заданных размерах расчётная длина l = 9,42 мм, L = 82,84 мм. Принимаем L = 83 мм.

Рис. 3.2.2.1 Схема расчёта исходной длины оси перед расклёпыванием.

Размер Æ20 отмечаем точкой, т.к. цилиндрическая поверхность оси сопрягаемая.

Формат чертежа А4.

Чертёж В-2-2.15.ХХ.00.01 Корпус(рис. 3.2.2.7). Корпус наиболее сложная деталь. При чтении сборочного чертежа В-2-2.15.ХХ.00.00 СБ установлено: корпус выполнен в виде цилиндра (с небольшим фланцем и платиком), к которому прикреплены лапы посредством стенок и ребра жёсткости. Цилиндр имеет внутреннюю цилиндрическую полость, состоящую из трёх соосных частей – двух гладких и резьбовой. Одна из гладких полостей предназначена для размещения в ней поршня (является рабочей полостью), другая (меньшего диаметра) предназначена для размещения штока поршня, в ней изготовлена канавка для размещения уплотнительного кольца. Корпус снабжён отверстием с конической трубной резьбой, которое соединено с рабочей полостью. В лапах выполнены отверстия для установки сборки на рабочем месте. Конструктивные элементы – платик, лапы, стенки, ребро жёсткости, их фактура (скругления в местах соединения друг с другом) показывают, что заготовка детали получена литьём. При получении заготовки литьём часть поверхностей детали не подвергается механообработке. Корпус имеет плоскость симметрии – фронтальную (параллельную фронтальной плоскости проекций).

Выбирая положение корпуса на главном виде, следует учесть, что деталь подобного типа рекомендуется располагать на главном виде так, чтобы её опорная базовая поверхность занимала горизонтальное (или вертикальное) положение. Учитывая то, что обработка внутренних поверхностей чаще производится при осевом перемещении инструмента справа налево (хотя может быть и противоположное направление), на главном виде рабочего чертежа располагаем корпус развёрнутым на 180º по сравнению с его расположением на главном виде сборочного чертежа. Для того чтобы полностью раскрыть все формы детали требуется три вида: главный вид, вид сверху и вид справа (по стрелке А), а также выносные элементы. Учитывая габаритные размеры корпуса (241´160´187), масштаб изображений следует принять уменьшенным (1:2,5). Выбранные изображения можно расположить на чертеже формата А3. На месте главного вида рационально расположить фронтальный разрез. На виде справа (по стрелке А) следует сделать местный разрез, чтобы показать толщину ребра, форму стенок, связывающих цилиндр и лапы.

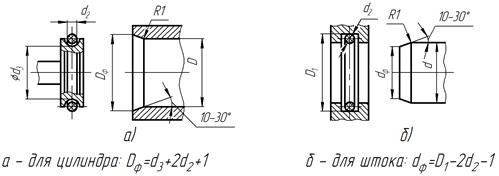

Вычерчивание разреза на главном виде начинаем с нанесения горизонтальной осевой линии, которая является осью цилиндрических поверхностей корпуса. Затем вычерчиваем контур внутренних цилиндрических поверхностей: резьбы М 110´2 (с фаской и проточкой для выхода инструмента при нарезании резьбы), гладкой поверхности Æ100 (с канавкой для выхода шлифовального круга при шлифовании по внутреннему цилиндру и заходной фаской) и поверхности Æ35 (с канавкой под уплотнительное кольцо), а также контур наружных поверхностей: фланца Æ135, цилиндра Æ120, цилиндра Æ63 и платика. Здесь следует заметить, что на сборочном чертеже некоторые элементы деталей выполнены с упрощениями, допускаемыми ГОСТ 2.109-73. Так на сборочном чертеже упрощённо показаны проточка под резьбу М 110´2 и канавка для выхода шлифовального круга. На рабочем чертеже указанные элементы должны быть изображены и образмерены точно. Конфигурацию и размеры канавки под уплотнительное кольцо 035-040-30-1-0 ГОСТ 9833-73 (на поверхности Æ35) следует взять из упомянутого ГОСТа. Информацию ГОСТ 9833-73 можно найти в [6]. Упомянутая канавка изображена на выносном элементе Б(4:1). Для облегчения монтажа резиновых уплотнительных колец ГОСТ 9833-73 рекомендует следующие параметры заходных фасок (рис. 3.2.2.2):

Рис. 3.2.2.2 Параметры заходных фасок по ГОСТ 9833-73.

Заходная фаска и проточка для выхода инструмента при нарезании резьбы изображены на выносном элементе В(2:1).

В левой части корпуса создаём изображение вертикального отверстия с внутренней трубной конической резьбой RC ½ и отверстия Æ8, соединяющего резьбовое отверстие с рабочей полостью (Æ100). Для удобства простановки размеров на выносном элементе Г в увеличенном масштабе (1:1) изображаем резьбовое отверстие и канавку для выхода шлифовального круга при шлифовании по внутреннему цилиндру. Резьбу изображаем в следующем порядке: 1) на расстоянии 35 мм от левого торца корпус проводим вертикальную осевую линию, 2)от неё на проекции основной плоскости (наружного торца) откладываем по 11,5 мм (диаметр резьбы в основной плоскости D=20,955 мм) и отмечаем две точки, от которых под углом j=1º47¢24¢¢(1,85º) к оси проводим тонкие линии; 3) определяем длину резьбы (согласно ГОСТ 6211-81 длина внутренней конической резьбы l должна быть не менее 0,8(l1 – ô1l2), где l1 = 13,2 мм, ô1l2 = 1,8 мм; l = 0,8(13,2-1,8)=9,12 принимаем l=15 мм), 4) параллельно тонким наклонным линиям на расстоянии 0,8 мм чертим два отрезка от торца до глубины 15 мм, 5) глубину сверления под резьбу выбираем равной 20 мм, 5) глубину гладкого отверстия Æ14 из конструктивных соображений назначаем равной 36 мм. Упомянутые определения и параметры конической трубной резьбы приведены в [3]. Параметры канавки для выхода шлифовального круга согласно ГОСТ 8820-69 находим в Приложении 2.

Заканчиваем изображение главного вида, обрисовкой лап, стенок и ребра жёсткости.

Изображения видов сверху и справа создаём в проекционной связи с изображением на главном виде, руководствуясь изображениями сборочного чертежа. По аналогии с главным видом построения начинаем с вычерчивания осей симметрии. Далее от изображения на главном виде проводим линии проекционной связи с объектами видов сверху и справа. На виде сверху на линиях проекционной связи отмечаем точки, расположенные на расстояниях, определяющих положение проекций элементов корпуса от оси симметрии. Через нанесённые точки чертим отрезки прямых параллельных и перпендикулярных оси симметрии, которые образуют контур изображения. На виде справа (по стрелке А) вычерчиваем проекции цилиндрических поверхностей (окружности), лап и стенок, делаем местный разрез с показом формы стенок, толщины ребра и отверстия в лапе. Делаем необходимые скругления острых углов.

Изображения обводим толстой линией, наносим штриховку (на всех изображениях она должна быть с одинаковым шагом и наклоном линий), записываем технические требования.

Наносим знаки шероховатости на все поверхности, получаемые механообработкой, их рекомендуется наносить рядом с размерами, по которым производится обработка. В правом верхнем углу чертежа наносим знак шероховатости остальных поверхностей, означающий, что поверхность образована без удаления слоя материала (литьё) и по данному чертежу указанные поверхности не обрабатываются.

Наносим необходимые для изготовления детали размеры. На главном виде базой для простановки размеров по оси Z (высота) является ось цилиндрических поверхностей и опорная поверхность лап. На главном виде по оси Х только один размер (10 мм) связывает механически обработанную и не обработанную поверхности (требование ГОСТ 307-68). На виде сверху также по оси Х только один размер (220 мм) связывает механически обработанную и не обработанную поверхности. Размеры Æ35, Æ100, М110´2-7Н (на главном виде), RC½ (на выносном элементе Г) отмечаем точкой, т.к. по указанным размерам обрабатываются сопрягаемые поверхности.

В технических требованиях записываем сведения о неуказанных размерах радиусов и справочных размерах.

Чертёж В-2-2.15.ХХ.00.02 Цилиндр(рис. 3.2.2.8). Цилиндр представляет собой тело вращения, у которого на хвостовике изготовлена (фрезерованием или строганием) шестигранная призма. Учитывая габариты детали (220´Æ110) и то, что вид слева можно сделать с обрывом, выбираем: масштаб изображений натуральный (1:1), формат чертежа – А3. На сборочном чертеже цилиндр выполнен с упрощениями, допускаемыми ГОСТ 2.109-73: не показаны фаски на резьбе и на торце, а также скругление. На рабочем чертеже указанные элементы изображаем и наносим размеры точно.

На главном виде чертим ось детали горизонтально и, руководствуясь изображениями сборочного чертежа, вычерчиваем сочетание вида (верхняя часть изображения) и разреза (нижняя часть изображения) детали. Цилиндр является полой деталью, поэтому располагаем его открытой стороной полости Æ80 вправо (так удобнее обрабатывать на токарном станке).

На виде слева вычерчиваем шестигранник и внутреннюю резьбу.

Наносим размеры. На главном виде в качестве базы для размеров по оси Х выбираем правый торец цилиндра, по оси Z – ось вращения цилиндра. На виде слева наносим два стандартно расположенных размера. Размеры М24´2-7Н и М110´2-7g отмечаем точкой, т.к. резьба является сопрягаемой поверхностью.

Чертёж В-2-2.15.ХХ.00.03 Поршень(рис. 3.2.2.9). Поршень – тело вращение с шестигранным углублением. Габариты детали (190´Æ100) позволяют выполнить основные изображения в масштабе 1:1 на чертеже формата А3.

На главном виде проводим горизонтальную осевую линию. Используя изображение главного вида сборочного чертежа, строим наружный контур детали. На рабочей поверхности (Æ100) поршня изображаем две канавки (два «посадочных места» по терминологии ГОСТ 9833-73) под уплотнительные кольца 095-100-30-1-0 ГОСТ 9833-73. для детальной прорисовки элементов канавки и простановки размеров изображаем её на выносном элементе в увеличенном масштабе А(4:1). Конфигурацию и размеры канавки следует взять из ГОСТ 9833-73. Как уже говорилось выше на сборочном чертеже некоторые элементы деталей выполнены с упрощениями, допускаемыми ГОСТ 2.109-73. Так на сборочном чертеже не показаны заходная фаска на торце штока и технологическая фаска резьбы М 24´2, а также упрощённо показана проточка под резьбу и сама резьба. На рабочем чертеже указанные элементы должны быть изображены и образмерены точно. На торце штока (Æ35) чертим заходную фаску, размеры которой определяем по рекомендациям ГОСТ 9833-73 (рис. 3.2.2.2). на выносном элементе Б(4:1) чертим проточку для выхода инструмента при нарезании резьбы (ГОСТ 10549-80, [3]). Делаем местный разрез, чтобы показать внутренние поверхности со стороны левого торца.

В проекционно

Дата добавления: 2020-08-31; просмотров: 789;