Подготовка групповых заправщиков топливом к использованию

После окончания строительно-монтажных работ трубопроводные коммуникации ГЗТ подвергаются внешнему осмотру, испытаниям на прочность законченных участках. Испытания на прочность и герметичность в соответствии с действующими строительными нормами [19,20] проводятся гидравлическим способом.

Величина давления при испытаниях трубопроводов систем ГЗТ на прочность принимается равной 1,25 рабочего давления, продолжительностью испытаний – 24 часа.

Проверка трубопроводов и оборудования на герметичность проводится после испытания на прочность и снижения испытательного давления до рабочего. Величина давления при проверке трубопроводов и оборудования ГЗТ на герметичность принимается равной рабочему давлению. Продолжительность испытаний на герметичность зависит от протяженности трубопроводов и должно быть достаточным для тщательного осмотра и выявления утечек. При проверке оценивается также герметичность запорной и регулирующей арматуры.

Трубопроводы системы ГЗТ и оборудование считаются выдержавшими испытание на прочность и проверку на герметичность, если за время испытаний трубопроводов на прочность давление в системе остается неизменным, а при проверке герметичности не будут обнаружены утечки. По результатам испытаний составляется акт [20].

После испытаний на прочность и проверки герметичности топливом, последнее должно быть слито в отдельный резервуар. После отстаивания и при положительных результатах контроля его качества в объеме полного анализа оно допускается к использованию по прямому назначению.

В зарубежных системах ГЗТ при проектировании специально предусматривается дополнительное оборудование контроля состояния подземных трубопроводов и обнаружения утечек в оборудовании [28-30]. Все применяемые методы прямо или косвенно базируются на оценке градиентов давления или зависящих от них изменений расхода. При этом учитывается изменения давления в замкнутом объеме трубопроводов, обусловленные изменением температуры. Такие системы используются для периодического контроля состояния трубопроводов.

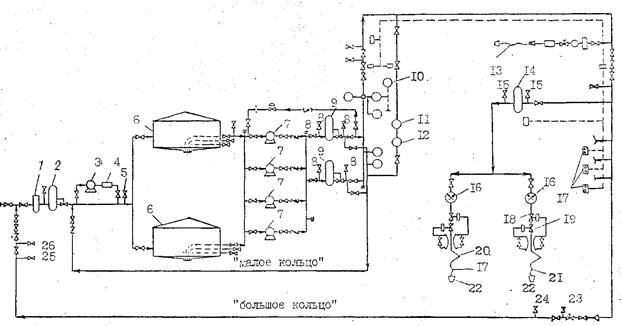

После испытаний на прочность и проверке на герметичность проводится промывка системы ГЗТ авиатопливом по схемам, специально разработанным с учетом специфики трассы и конструктивного исполнения. На рис. 64 в качестве примера приведена технологическая схема промывочных колец типовой системы ГЗТ одного из зарубежных аэропортов. Для промывки используются также сливные магистрали (при их наличии в системе ГЗТ). Для промывки системы ГЗТ должно быть выделено специальное оборудование и может быть использовано штатные средства, например фильтры, автотопливозаправщики и автоцистерны, сборно-разборные трубопроводы и рукава, приборы стационарного контроля качества топлива. Количество необходимых средств уточняется для каждой системы ГЗТ с учетом встроенных элементов, обеспечивающих промывку участков, отбор проб и контроля качества топлива.

Для проведения первичной промывки и гидравлических испытаний ГЗТ рекомендуется временно демонтировать расходомеры, изъять из корпусов штатные фильтроэлементы и заменить на технологические, закрыть задвижки гидроамортизаторов, заглушить специальными фланцами расходные трубопроводы к гидрантным колонкам или изолировать запорной арматурой в технологических колодцах. Необходимые связи трубопроводов вместо демонтированного оборудования должны быть восстановлены с помощью временных трубопроводов, вставок, байпасов, изготовленных заранее.

Рисунок 64 - Технологическая схема промывочных колец на ГЗТ:

1 - фильтр предварительной очистки; 2,9,14 – фильтры-сепараторы; 3 - насосный агрегат; 4 - индикатор потока топлива; 5,8,15 - штуцеры для отбора проб; 6 - расходные резервуары; 7 - насосы; 10 -датчик расхода; 11 - устройства для автоматического включения насосов; 12 - устройство для автоматического включения первого насоса; 13 - устройства для налива автотопливозаправщиков; 16 - расходомер; 17 - посты заправки; 18 - вторичный регулятор; 13 - первичный регулятор; 20 - пантограф; 21 - раздаточный рукав; 22 - наконечник закрытой заправки; 23,24,25,26 - переходники для испытания трубопровода на герметичность

Промывку трубопроводов осуществляют последовательно по участкам и одновременно только одну нитку трубопровода, в том числе используя прокачку топлива на кольцо через группу оборудования и трубопроводов согласно обоснованным технологиям. Для промывки используются штатные насосы системы ГЗТ. Производительность прокачки может состоять от 30 до 100% от расчетной пропускной способности и должна постепенно повышаться.

Общее количество требуемого для промывки системы ГЗТ топлива может составлять 200 – 300 % от общей вместимости промываемой трубопроводной системы и зависит от диаметра и протяженности трубопроводов [19-24]. Промывку рекомендуется проводить в следующей последовательности:

трубопроводы резервуарного парка;

коллекторы насосной системы;

трубопроводы по участкам по мере удаления от насосной станции;

распределительные трубопроводы;

расходные трубопроводы к гидрантным и распределительным колонкам.

В зависимости от особенностей конкретной схемы ГЗТ, наличия на трассе колодцев и запорной арматуры, возможности организации кольцевания участков через технологические (промывочные) фильтры, последовательность промывки может быть уточнена.

Промывка точек слива должна осуществляться одновременно с промывкой трубопроводов.

Количество прокачек топлива через систему ГЗТ зависит от степени загрязнения труб, поэтому при строительстве трубопроводов должны соблюдаться меры, предотвращающие загрязнения, включая предварительную зачистку и промывку трубопроводов.

Контроль качества топлива осуществляется визуально, с помощью индикатора качества топлива (ИКТ) и лабораторного анализа проб топлива. Контроль качества и отбор проб должны осуществляться с помощью после каждой прокачки [19].

Использованное для промывки топливо после отстаивания, фильтрации и контроля соответствия чистоте допускается применять повторно.

Особое внимание должно уделяться промывке трубопроводов к гидрантным колонкам. Промывка проводится последовательной прокачкой через них топлива в ТЗ или в сливной трубопровод. В первом случае к фланцам трубопровода вместо гидрантных колонок с помощью переходника с ответным фланцем под УБС присоединяется рукав ТЗА.

В фильтрах ТЗА, используемых для промывки систем, штатные элементы должны быть заменены на технологические (промывочные) или сняты. В наконечниках закрытой заправки также штатные сетчатые фильтры должны быть заменены элементами с фильтрующей сеткой 100 – 150 мкм.

Загрязнения при промывке трубопроводов собираются на дополнительных фильтрах грубой очистки, вмонтированных в различные участки системы, «грязивики» или в штатных фильтрах с технологичсекими фильтроэлементами периодчески удаляются.

По результатам промывки каждого трубопровода системы ГЗТ составляются акты.

После завершения промывки восстанавливают временно демонтированное оборудование, зачищают резервуары ГЗТ, используемые для промывки, производят пуск оборудования, проверку готовности технологических схем, систем управления, сигнализации и встроенного контроля состояния оборудования. Проверку устройств и систем обеспечения безопасности работы ГЗТ проводят одновременно с контролем готовности функциональных систем и автоматических устройств. Эти операции включаются в программу подготовки системы ГЗТ к приемочным испытаниям [19,20].

Для приемочных испытаний системы ГЗТ создается комиссия, которая проводит комплексно следующие виды испытаний:

на производительность;

контроль чистоты топлива;

на гидравлический удар.

Кроме указанных испытаний проводятся испытания автоматизированной системы управления, пункта налива цистерн ТЗА и стационарных агрегатов заправки, а также проводится контроль готовности противопожарной системы и отвода статического электричества.

В отечественной практике испытания оборудования системы ГЗТ рекомендуется проводить в два этапа [20]. На первом этапе все испытания проводятся с использованием имитаторов ВС, как правило, при наливе в цистерны ТЗА, на втором – заправляемые ВС.

Испытания систем ГЗТ по оценке производительности проводится раздельно для каждой линии напорных трубопроводов при одновременной работе нескольких гидрантных (присоединительных) колонок. Общая производительность одновременно работающих колонок должна соответствовать расчетной пропускной способности испытываемого трубопровода.

На первом этапе испытаний топливо из расходного резервуара насосными агрегатами подается в цистерну ТЗА при подстыковке наконечников рукавов агрегатов заправки ГЗТ к приемным штуцерам нижнего налива ТЗА. Включение насосных агрегатов производится автоматически или дистанционно в зависимости от типа системы ГЗТ.

При испытаниях учитывается вариант технологической схемы ГЗТ, включая схемы применяемых агрегатов заправки, их системы регулирования давления и расхода. Испытания проводятся на разных режимах давления заправки через каждые 0,05 МПа, начиная с 1,5 МПа до рабочего давления на агрегатах заправки конкретных систем ГЗТ (на агрегатах заправки с регуляторами давления на наконечниках раздаточных рукавов до 0,35 МПа).

Испытания системы автоматизированного управления оборудованием ГЗТ, в том числе насосной станцией, проводятся одновременно с испытаниями по оценке производительности системы, а также последующих испытаний на гидроудар. Данные о работе пультов, первичных датчиков и сигнализаторов давления в напорной магистрали после насосной станции в технологических колодцах и гидрантных колонок (при наличии в схеме) записываются в журнал. Журналы испытаний ведутся также на агрегатах заправки. При изменении режима выдачи топлива на заправку операторы на всех ЗА снимают показания счетчиков жидкости и показания манометров на пультах ЗА, в том числе на входе в заполняемые ТЗА (для этого заранее заготавливают таблицы, которые заполняют в ходе испытаний).

Испытания по оценке производительности проводятся при нескольких режимах управления насосной станцией: при ручном включении наосов с пульта управления системой ГЗТ, затем не менее двух – в автоматическом режиме включения насосов по заданной программе из них один имитацией аварийного выключения.

Испытания на гидроудар проводят с целью определения эффективности работы гидроамортизаторов (при их установке в системе) и устройств предотвращения гидроударов и пульсации потока топлива в разветвленных трубопроводных магистралях ГЗТ, которые устанавливаются в гидрантных колонках, агрегатах заправки, в том числе регуляторов расхода и давления в заправочной линии и на наконечнике раздаточных рукавов современных агрегатов заправки.

Следует отметить, что трубопроводных коммуникациях гидроудары (пульсации) могут возникать при включении и выключении насосов с постоянной подачей (от 2000 до 4500 л/мин), при одновременном прекращении (т.е. выключении) 2 – 3 гидрантных колонок, а также при одновременном перекрытии кранов заполнения топливных баков нескольких заправляемых ВС или магистральных кранов централизованной заправки ВС в конце заправки.

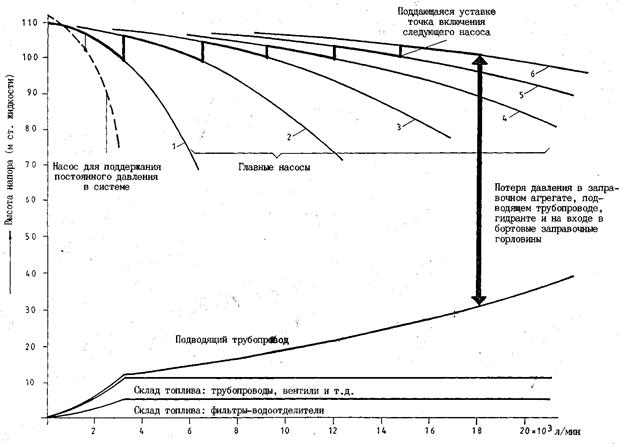

Рассмотрим в качестве примера порядок испытаний системы ГЗТ, в напорной магистрали которой насосной станцией должно поддерживаться давления порядка 0,8 МПа, а при падении напора вследствие включения в испытания агрегатов заправки (при имитации давления на входе в заправляемые цистерны ТЗА до 0,15 МПа), должен включаться дополнительный насос для компенсации потери давления. Принципиальная схема типового блока насосной станции с шестью основными насосами с электроприводом и дополнительным насосом поддержания давления в системе при выключенных заправочных колонках. Примерный график изменения давления на элементах испытываемой системы ГЗТ при увеличении расхода через агрегаты заправки приведен на рис. 65.

В рассматриваемой системе ГЗТ в напорной линии после насосов установлен расходомер с датчиком, подключенным к указателю расхода на пульте управления, а также реле давления и датчики предельного значения расхода и давления в напорной магистрали для автоматического и ручного управления насосной станцией.

Рисунок 65 - График изменения давления на элементах испытываемой системы ГЗТ при увеличении расхода через агрегаты заправки

Для измерения забросов давления в напорной магистрали в местах размещения гидроамортизаторов (или в их камерах), на гидрантных колонках и на наконечниках агрегатов заправки, подключенных к ТЗА или к заправляемым ВС, устанавливаются манометры или датчики автоматического контроля (записи) параметров давления в этих местах.

В начале на пульте управления включается топливный насос, создающий рабочее давление в напорной магистрали и фиксируются параметры потери напора в трубопроводной системе до гидрантных колонок. При включении операторами гидрантных колонок и агрегатов заправки в испытываемой системе и повышении расхода через них при наливе цистерн ТЗА снижается давление в напорной магистрали ниже заданного предела включают на пульте управления первый насос высокой подачи, контролируется скачок давления и затем устанавливается давление в магистрали и по достижении заданного давления (0,8 МПа), вручную включают насос, поддерживающий давление в отсутствии расхода. При этом операторами на гидрантных колонках и агрегатах заправки также фиксируется скачок давления при включении насоса, установившееся давление и расход топлива через агрегаты заправки. На пульте управления системой также фиксируются параметры давления и производительности подачи топлива одним насосом в напорную магистраль. Затем последовательно с пульта управления включают все насосы и после каждого включения фиксируются параметры скачка давления, установившееся давление в напорной магистрали и производительность подачи топлива.

После фиксации параметров при работе всех насосов по команде руководителя испытаний операторами на агрегатах заправки повышается на 0,5 МПа давление заправки (по манометрам на наконечниках раздаточных магистралей ЗА) и фиксируется показатели производительности подачи топлива в напорной магистрали и по счетчикам агрегатов заправки. Операции повышения давления на выходе из раздаточных рукавов ЗА последовательно с шагом 0,05 МПа выполняются операторами ЗА до рабочего давления, но не более 0,45 МПа, фиксируя изменение производительности подачи топлива в напорной магистрали и расхода через агрегаты заправки, а также параметры давления на всех приборах контроля. Эти параметры соответствуют производительности при имитации максимального сопротивления заправляемых ВС через ЗА, являются контрольными и характеризуют возможности системы ГЗТ в самом жестком случае эксплуатации. Фактические данные испытаний сравнивают с расчетными при проектировании системы ГЗТ.

Следующий цикл испытаний включает работы по имитации гидроударных процессов одновременным отключением 2-х и 3-х гидрантных колонок с записью параметров давления, в том числе в камерах гидроамортизаторов.

Аналогично проводят испытания по оценке производительности гидроударных процессов при автоматическом включении и выключении насосов. В процессе этой серии испытаний проводят необходимую настройку оборудования ГЗТ и испытании на качество очистки топлива от твердых частиц загрязнений и свободной воды. При этом в отечественной практике [19-21] пробы топлива для анализа отбираются из расходных резервуаров, фильтров и фильтров-водоотделителей, из сливных штуцеров гидрантных (присоединительных) колонок, из наконечников ЗА, из отстойника цистерны ТЗА, в том числе после наполнения ее емкости. Анализы проводят с помощью ИКТ, а также заключительные анализы в лаборатории.

После проведения анализов топлива составляют протокол данного испытания, в котором указывают время и место отбора каждой пробы, результаты анализов, а также выводы о возможности заправки топливом ВС из системы ГЗТ в следующем цикле испытаний – при заправке ВС. Испытания системы ГЗТ проводятся в автоматическом режиме включения (выключения) насосов, основное внимание уделяется испытаниям заправочных агрегатов, их возможности заправки топливом ВС с учетом автоматического и ручного управления процессом заправки оператором. В процессе испытаний производят контрольную настройку оборудования.

По результатам испытаний составляют акт и система ГЗТ в случае ее соответствия необходимым требованиям решением Комиссии принимается в эксплуатацию.

Применение ГЗТ

Разнообразие систем ГЗТ, находящихся на эксплуатации аэропортов РФ, связанное с конструктивным исполнением трубопроводных коммуникаций, оборудования гидрантных колонок и агрегатов заправки, систем управления, контроля состояния и обеспечения безопасности функционирования вызывает необходимость выделить особенности их применения при заправке топливом ВС, а также отметить общие тенденции совершенствования для обеспечения заправки топливом перспективного парка ВС отечественного и зарубежного производства.

Стационарные системы ГЗТ, разработанные по индивидуальным проектам, упрощенные системы ГЗТ, построенные по рекомендациям ГПИ и НИИ ГА «Аэропроект», с учетом проводимых их модернизации, должны обеспечивать современный уровень выполнения топливозаправочных работ, включая чистоту топлива и соблюдение режимов заправки [19-23].

Особенностями применения систем ГЗТ, связанное высоким или низким давлением в напорной магистрали, отраженно в Руководствах по их эксплуатации с учетом комплектации их заправочным оборудованием.

Для современных систем ГЗТ характерным является автоматизированное управление и мониторинг, в том числе основных технологических операций, начиная от приема топлива в резервуары системы ГЗТ, отстаивания, подачи топлива в магистральный трубопровод и далее к гидрантным и соединительным колодцам.

Выполнение основных технологических операций обеспечивается с главного пульта управления системой ГЗТ, которая, как правило, представляет собой размещенную на пульте мнемосхему системы со всеми встроенными в нее конструктивными компонентами, управляющими и исполнительными устройствами [19-24].

Заправка топливом ВС может производиться в полностью автоматическом режиме, для некоторых автоматических систем управления предусматриваются варианты программ, учитывающих интенсивность заправок и другие условия топливозаправочных работ. Нам всех системах ГЗТ предусматриваются также ручное управление, применяемое в случае сбоев автоматической системы. В современных системах есть существенные различия вариантов перехода с автоматического на ручное управление. Широко используется при эксплуатации систем ГЗТ телефонная связь и переговорные устройства, в том числе между пунктом управления и теми ее частями, где операторы вручную выполняют управление запорной арматурой, а также с местами заправки топливом ВС и пожарными службами аэропорта.

В общем случае применения конкретных систем ГЗТ для заправки ВС регламентируется нормативными документами аэропортов ГА с учетом технологического взаимодействия с другими средствами наземного обслуживания общего применения (СНО ОП), особенностей организации обслуживания ВС на перронах и местах стоянок [19-21]. Регламентации относятся также к особенностям размещения агрегатов заправки систем ГЗТ у борта заправляемых ВС, технологического графика подготовки ВС к повторным полетам, процесса заправки конкретных типов ВС.

В процессе применения системы ГЗТ обслуживающий персонал должен проводить следующие работы:

заполнять резервуары топливом, организовывать его отстаивание, хранение и подготовку к выдаче на заправку;

следить за расходом топлива из расходного резервуара и вовремя подключать систему на другой резервуар с отстоявшимся топливом;

проверять работу устройств верхнего забора топлива, предохранительного клапана, фильтров, фильтров-водоотделителей (сепараторов);

ежедневно в начале утренней смены слить отстой топлива из оборудования, в том числе из отстойников фильтров и фильтров-водоотделителей в магистрали и в ЗА, отобрать пробы для визуального контроля топлива.

В случае обнаружения твердых частиц загрязнений должен быть произведен дополнительный слив отстоя и контроль пробы топлива. Слив топлива производится до получения удовлетворительных результатов визуального контроля. При необходимости проводят расследование причин и установления источников загрязнения и до устранения и повторного контроля фильтр (фильтр-водоотделитель) должен быть отключен от системы выдачи топлива, а агрегат заправки отстранен от работы;

готовить к работе трубопроводные коммуникации системы ГЗТ, во избежание гидроударов запорная арматура открываться и закрываться плавно;

ежедневно при заправке топливом ВС контролировать перепад давления на фильтре (фильтре-водоотделителе), установленном на ЗА с записью замеренного значения. При достижении максимально допустимого значения перепада давления принимают меры к замене фильтроэлементов, а ЗА с обслуживания полетов снимается;

отбирают пробу из отстойника фильтра (фильтра-водоотделителя) для идентификации и проведения визуального контроля качества топлива с помощью ИКТ и прибора ПОЗ-Т. В случае обнаружения мехпримесей и воды, отбирают повторную пробу. При положительных результатах контроля информируется технический экипаж ВС, при отрицательных – заправка немедленно прекращается до тех пор, пока не будут установлены причины присутствия твердых частиц загрязнений или присутствия воды и не приняты соответствующие меры по обеспечению чистоты топлива;

периодически сливать отстой из резервуаров, фильтров (фильтров-водоотделителей), контролировать перепад давления и не допускать превышения максимально допустимого по документации перепада из-за чрезмерного загрязнения. На отечественных фильтрах и фильтрах-водоотделителях максимально допустимый перепад давления не должен превышать 0,15 МПа;

контролировать систему автоматического включения насосной станции и при необходимости выполнять требуемые операции ручным включением оборудования;

систематически следить за герметичностью соединений и своевременно устранять дефекты;

вести контроль и наблюдение за состоянием оборудования, фиксируя все неполадки и принятые меры по их устранению в журнале;

Заправка топливом ВС с использованием подвижных агрегатов заправки выполняется в следующей последовательности:

По указанию диспетчерской службы водитель-оператор ЗА подъезжает к месту стоянки ВС и останавливается на расстоянии не менее 10 м от крайней точки ВС. При маневрировании, в том числе при заправке ВС у перронов, следует соблюдать меры предосторожности во избежание столкновения с частью ВС или оборудованием других средств наземного обслуживания.

По команде ответственного за ВС должностного лица установить ЗА так, чтобы имелась возможность стыковки с гидрантным колодцем и расстояние между АЗ и крайними токами ВС не превышало 5 м. Место расположения АЗ у бортов конкретных ВС, как правило, регламентируется в нормативных документах с учетом зон опасности и водитель-оператор должен знать и четко выполнять требования по подъездам, размещению и отъезду АЗ от ВС. Маршруты покидания АЗ места заправки в переднем направлении не должен быть загроможден.

Раздаточные рукава АЗ и напорно-всасывающие рукава гидрантной колонки должны располагаться так, чтобы снизить риск их переезда другими средствами обслуживания. Не допускается скручивание и перегиб рукавов.

При закрытой заправке ВС топливом под давлением с подъемной платформы АЗ должна быть обеспечена возможность безопасного подъема платформы, присоединения рукавов персоналом на платформе без бокового смещения, чтобы не повредить ВС и его бортовые штуцеры. После подстыковки рукава должны свисать свободно в вертикальной плоскости от штуцеров заправки.

При расположении ЗА под крылом ВС в полной мере должна учитываться возможность просадки под нагрузкой при наполнении топливных баков.

При подъезде АЗ к борту ВС должны быть заблокированы стояночные тормоза АЗ и установлены под колеса тормозные колодки. У АЗ без насосной установки до подстыковки к гидрантной колонке двигатель выключается [19,21].

Важной подготовительной процедурой на зарубежных агрегатах является идентификация наконечника напорно-всасывающего рукава и соединительной муфты гидрантной колонки, оценка их исправности и соответствия марке заправляемого топлива [4,6]. Открывается крышка гидранта и принимается все меры безопасности: на гидрантной (присоединительной) колонке вывешивается флажок, а в ночное время – красные и оранжевые сигнальные лампы во взрывобезопасном исполнении.

Обязательной процедурой до начала заправки является выравнивание потенциалов между АЗ и ВС путем соединения устройств заземления до любого подсоединения рукавов или открытия крышки бортовых штуцеров или горловин (при открытой заправке). Для этого используются устройства заземления АЗ, которые устанавливаются на специальных местах ВС, обозначенных в документации. Кроме того, должен быть заземлен и АЗ в соответствии с регламентацией точек заземления в местах заправки. Запрещается использовать в качестве точек заземления гидрантные колодцы и оборудование гидрантной колонки. Присоединяются напорно-всасывающие рукава АЗ к гидрантной (присоединительной) колонке, предварительно обеспечив их электрическое соединение включением штыря троса наконечника в приемное гнездо колонки.

При размотке раздаточных рукавов с АЗ, в том числе на платформе они тщательно осматриваются, включая оценку надежности крепления, наличие потертостей, трещин и других разрушений. На отечественных АЗ старой конструкции рукава должны быть размотаны полностью, на современных АЗ с зарубежными рукавами допускается их размотка на требуемую длину (рукава зарубежного производства допускают заправку при частичном размещении на барабане) [6].

До подстыковки наконечников заправки к бортовым штуцерам вначале устанавливают штырь троса наконечника в специальное гнездо бортового заправочного штуцера для выравнивания потенциалов, затем подключается наконечник и фиксируется.

При заправке топливом открытым способом через горловины ВС вначале устанавливается штырь заземления раздаточного крана в гнездо на корпусе ВС у горловины заправляемого бака, затем опускается в горловины. В случае отсутствия на горловине бака ВС гнезда под штырь заземления рекомендуется вначале касание раздаточным краном к обшивке ВС на расстоянии не ближе 1,5 м от заправочной горловины, затем открыть горловину, вставить кран в горловину топливного бака, плотно прижать к горловине. На зарубежных раздаточных кранах пропускной способностью 400 л/мин наконечник раздаточного крана с овальным сечением обеспечивает постоянный контакт с горловиной [4,6].

Важным является также уточнение водителем-оператором АЗ данных об объеме и режиме заправки топливом ВС и получение разрешения персонала ВС.

Подготовка АЗ и выполнение заправочных работ с использованием АЗ, оборудованных системами ввода ПВКЖ устанавливается доза, указанная персоналом ВС и открывается клапан гидрантной колонки.

Появление ВС с большим объемом топливных баков, увеличение количества точек заправки до четырех и общей приемной способности бортовых штуцеров ВС до 8000 – 9000 л/мин, потребовало установки на подвижных агрегатах заправки высоконапорных топливных насосов с приводом от ходового двигателя шасси автомобиля. В этих случаях насосные станции ГЗТ выполняют функцию подачи топлива к гидрантным колонкам даже в ГЗТ с высоким давлением, обеспечивая подпор и эффективную работу насосной установки на АЗ новой комплектации [4,6,30]. Особенностью таких систем ГЗТ является повышение требований к регулированию расхода и давления, и установки дополнительных устройств регулирования.

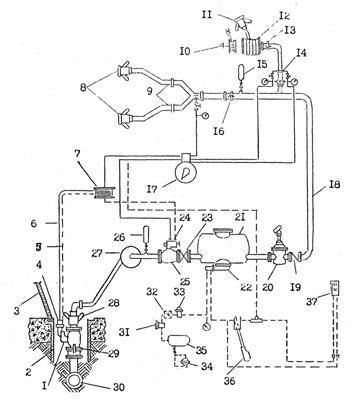

Рисунок 66 - Типовая схема размещения основного заправочного технологического

оборудования системы ЦЗС:

1 - гидрантный клапан-регулятор; 2 - гидрантная колонка; 3 - крышка гидрантной колонки; 4 - соединительная пневмо-гидромуфта; 5 - гибкий пневморукав; 6 - гибкий гидрорукав; 7 - барабан для гибких пневмо и гидро рукавов; 8,11 - наконечник закрытой заправки самолетов; 9 - раздаточные рукава (на платформе); 10-заземляющее устройство: 12 - барабан для раздаточных рукавов: 13,16 - разъемные клапана (беспроливные); 14 - трубка Винтури; 15,26 - гидроамортизаторы; 17 - указатель направления потока при заправке (рукава на платформе, рукав на барабане); 18 - напорный трубопровод; 19 - смотровое окно с контрольным клапаном; 20 - счетчик жидкости; 21 - фильтр-сепаратор; 22 - отстойник фильтра-сепаратора; 23 - запорный вентиль; 24 - реле давления; 25 - регулятор расхода и давления; 27 - топливный насос; 28 - соединительная муфта; 29 - отсечной клапан; 30 - распределительный трубопровод; 31 - воздушный фильтр; 32 - пневмоклапан: 33 - воздушный редуктор; 34 - сливной клапан; 35 - пневмобаллон; 36 - ручной пневмоклапан; 37 - заправочный пневмоштуцер

На рис. 66 приведена типовая схема размещения основного заправочного оборудования системы ГЗТ. Особенностью такой системы является применение автоматического клапана-регулятора 1 на гидрантной колонке 2 и регулятора 25 расхода и давления в напорной линии (после насоса) ЗА с использованием пневмосистемы, а также давления топлива от трубки Вентури 14. Такой способ регулирования является одним из вариантов применения на зарубежных агрегатах заправки для регулирования давления в линии за топливным насосом, так называемый «поточный регулятор», который работает в комплексе с регулятором давления на наконечнике закрытой заправки раздаточных рукавов ЗА [6].

По мнению некоторых зарубежных специалистов преимуществом систем регулирования систем регулирования давления и расхода с трубкой Вентури состоит в обеспечении стабильности характеристик автоматического регулирования на режиме максимальной производительности заправки в соответствии с изменением приемной способности топливной системы ВС (перекрытие боковых клапанов, увеличение сопротивление и др.).

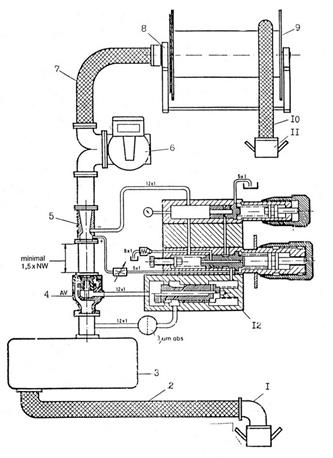

Рисунок 67 - Принципиальная схема системы «поточного» регулирования расхода и давления на агрегатах заправки:

1 - наконечник гидранта; 2 -приемный рукав; 3 - топливный насос; 4 - автоматический регулировочный (дросселирующий) клапан типа AV; 5 - трубка Вентури; 6 - счетчик жидкости; 7-гибкий рукав; 8-гидропривод рукавного барабана; 9 - рукавный барабан; 10 - раздаточный рукав; 11 - наконечник закрытой заправки; 12 - комплектный узел регулирования расхода и давления и выключателя безопасности

На рис. 67 приведена принципиальная схема регулирования расхода и давления с трубкой Вентури, которая имеет свои особенности работы и характеризует основные аспекты принципа регулирования. Трубка Вентури в системе является важным элементом – датчиком, реагирующим на изменение скорости потока топлива в раздаточной системе ЗА по давлению топлива до и после диафрагмы («Вентури – плюс», «Вентури – минус»), например, при колебании давления в напорном трубопроводе ГЗТ (гидрантной колонке) или изменяющегося сопротивления со стороны заправляемой системы ВС.

Автоматический регулирующий клапан 4 является исполнительным элементом. Он устанавливается в напорной линии до трубки Вентури на расстоянии не менее 1,5 диаметра трубопровода. Управление клапаном 4 обеспечивается с помощью комплектного узла 12 регулирования расхода и давления, к которому подключены трубопроводы от трубки Вентури 5 и трубопровод от пневмосистемы ЗА.

Комплектный узел 12 управления состоит из трех элементов: золотникового клапана 13, клапана управления 14, клапанного механизма 15 автостопа, подключенный трубопроводом к пневмосистеме дистанционного выключателя типа «Дэдман».

В клапане 13 максимальная производительность для конкретного ВС регулируется предварительной установкой упорного винта 16, который затем пломбируется.

Система управления и регулирования работает следующим образом. При включенном насосе 3 оператор в начале поворачивает рукоятку 18 по часовой стрелке, при этом снимается пружина 19, воздействующая на золотниковый клапан 20, который, перемещаясь, соединяет канал пневмосистемы с клапаном золотникового клапана 18. Затем оператор плавно поворачивает рукоятку 17 до отметки определенной шкалы, обычно 40% от заданной производительности. При этом сжимается пружина 21, перемещая золотниковый клапан 18, который в свою очередь обеспечивает соединение каналов с давлением пневмосистемы полость над золотниковым клапаном 14 управления. Клапан 14, перемещаясь (на рис. положение снизу), открывает канна подачи потока топлива по трубке с 3-х микронным фильтром 22 под дросселирующий клапан 4, который открывается, пропуская основной поток топлива в раздаточную магистраль ЗА через счетчик 6 с указателем объемной скорости потока, рукавный барабан 9, раздаточный рукав 10 с наконечником заправки 11.

Степень открытия дросселирующего клапана 14 и производительность заправки, таким образом, зависит от положения управляемого золотника 18 и перепуска давления пневмосистемы в полости над клапаном 14.

Оператор ЗА, проконтролировав герметичность и работоспособность системы, поворотом рукоятки 17 крана управления 13 устанавливает заданную производительность заправки, контролируя изменение производительности по счетчику 6. При этом над и под золотниковым клапаном 18 устанавливается определенное давление топлива, подаваемого от трубки Вентури. Система подготовлена к автоматическому регулированию расхода и давления.

Отметим, что для более точной настройки работы золотникового клапана 18 в системе предусмотрено дросселирующее устройство 23 в напорной линии от трубки Вентури. Устройство 23 после настройки фиксируется и пломбируется.

В процессе заправки оператор должен контролировать параметры давления и производительности заправки топливом ВС, до 20% номинального, оператор должен установить в конце заправки рукоятку 17 в нулевое положение. При этом автоматически сбрасывается давление из раздаточного рукава, обеспечивая впоследствии намотку на барабан без отсоса топлива из рукавов.

Особенностью работы ЗА с такой системой управления является возможность плавного изменения производительности заправки оператором вручную по команде экипажа заправляемого ВС, а также дистанционного прекращения заправки посредством автостопа. Поскольку в управлении дросселирующего клапана 4 задействована пневмосистема, то оператор, кнопкой автостопа, перекрывая давление, поступающее в полости над клапаном 14, может прекратить заправку.

На высокопроизводительных современных системах ГЗТ с расходом свыше 1000 л/мин на раздаточный рукав ЗА по современным требованиям, одобренным ИАТА [26], обязательным является установка наконечника заправки с регулятором давления. Более того, по современным взглядам технологии предотвращения гидроударных процессов в системах ГЗТ и опасных воздействий на топливную систему централизованной заправки, регуляторы давления на наконечниках заправки являются основными, а «поточные регуляторы», в том числе и с трубкой Вентури, дополнительными, обеспечивающими регулирование расхода и давления перед регуляторами на наконечниках [6,26]. По мнению зарубежных специалистов поточные регуляторы в оптимальном исполнении, установленные на значительном расстоянии от бортовых штуцеров ВС, не могут быстро реагировать на изменения режима заправки, возникающих при срабатывании систем управления заполнением баков ВС. Отметим, что протяженность трубопроводо

Дата добавления: 2020-07-18; просмотров: 763;