Технологические и гидрантные колодцы с оборудованием

Технологические и гидрантные колодцы трубопровода стационарных систем ГЗТ должны быть постоянно чистыми и сухими. Регулярно (не реже одного раза в неделю) их очищают и проводят проверку состояния, в том числе оборудования.

По международным рекомендациям [ ] ежедневно регистрируют все работы по использованию колодцев. В случае неиспользования гидрантного колодца в течение 3 месяцев, то содержимое тупиковых трубопроводов вымывается напором топлива. При обнаружении интенсивного загрязнения, в том числе водой проводят мероприятия по выявлению причин и их устранению с последующим обязательным контролем чистоты топлива.

Еженедельно проверяется состояние внутреннего покрытия колодцев, герметичность трубопроводов и арматуры, состояние крышек, уплотнений, крепления и исправности арматуры.

В соответствии с международными рекомендациями не реже одного раза в месяц проводят проверку работоспособности клапанов, а также внешней и внутренней герметичности запорной арматуры и работоспособность управляющих клапанов (например, на базе клапанов «Муэско» и т.п.).

Каждые полгода планируется проверка герметичности прокладок гидрантного регулятора расхода и давления, легкость подсоединения стыковочной муфты АЗ, работоспособность элементов управления. При наличии негерметичности уплотнений гидрантного регулятора и невозможности замены на месте, при разрегулировании и потере работоспособности элементов управления, гидрантный регулятор демонтируется и отправляется в ремонт. Ремонтировать гидрантный регулятор в колодце не допускается. В процессе эксплуатации проводится только регулирование автомата аварийного отключения по времени срабатывания запорного клапана и дорегулирование давления. Время закрытия клапана должно находиться в пределах от до 5 секунд.

Полная настройка регулятора давления должна проводиться на специальном стенде по методике завода-изготовителя. Такой стенд рекомендуется использовать совместно с системой ГЗТ.

Агрегаты заправки

В процессе эксплуатации заправочных агрегатов (подвижных, стационарных) должны выполняться положения регламентов по техобслуживанию, изложенные в руководствах по эксплуатации агрегатов заправки и их технологического оборудования.

Техническая исправность стационарных АЗ обеспечивается службой ГСМ. В начале очередной смены техник визуально проверяет исправность всего технологического оборудования, устройств заземления и выравнивания электрических потенциалов, КИП и средств пожаротушения. После проверки техник ГСМ оформляет отдельно на каждый АЗ (пункт заправки) контрольный талон с записью «Заправка разрешается» [19].

Техническое обслуживание подвижных агрегатов заправки выполняется водителем-оператором и специалистами службы ГСМ аэропорта. При ежедневном обслуживании АЗ выполняются работы по очистке узлов и агрегатов, контроль и заполнение баков автошасси топливом, маслом, гидрожидкостью, ПВК-жидкостью. В ходе осмотров АЗ и его оборудования при подготовке к работе выполняются проверка герметичности всех соединений трубопроводов и установленного на АЗ оборудования, надежности крепления оборудования и его состояния, в том числе раздаточных и напорно-всасывающих рукавов, наконечников закрытой заправки и присоединительных устройств с гидрантными колонками, электрооборудования и устройств заземления, пневмооборудования, гидрооборудования фильтров-водоотделителей и фильтрующих сеток присоединительных наконечников и раздаточных кранов, их заглушек, крышек, колпачков и защитных чехлов, проверка крепления и состояния КИП, исправность приборов освещения, проверка наличия, исправность и укладка инструмента и запасных частей, проверка устройств отбора проб топлива, проверка состояния пульта управления, в том числе дистанционного типа «Дэдман», проверка системы ввода ПВК-жидкости (при установке на АЗ) проверка наличия и состояния огнетушителей, проверка состояния двигателя и шасси автомобиля, давления в шинах и их состояния. В ходе проверок должны быть выполнены работы по устранению выявленных неисправностей и недостатков. Проводится также слив отстоя из фильтров-водоотделителей.

На агрегатах заправки систем ГЗТ проводятся плановые работы по техобслуживанию: на шасси автомобиля и его двигателе – согласно заводскому регламенту в соответствии с пробегом и наработкой двигателя для привода насоса, а на технологическом оборудовании АЗ – периодичность устанавливается по времени эксплуатации. В зарубежных руководствах предусмотрены следующие работы.

Ежедневно с записью в документации о результатах проверяются:

блокировочные устройства, в том числе тормозов;

целостность цепи заземления (по сопротивлению – не выше 10 Ом) между зажимом троса и шасси транспортного средства;

перепад давления на средствах фильтрации и водоотделения на заданном расходе раздаточных систем.

Отметим, что ежедневно в начале утренней смены сливают отстой из средств фильтрации и водоотделения, при этом наличие воды проверяется и фиксируется (для уяснения причины). Во время каждой заправки контролируют перепад давления на фильтрах, но один раз в неделю – на номинальном расходе.

Ежемесячные проверки включают следующие работы [26]:

1. Осмотр рукавов на определение его внешнего состояния и герметичности под максимальным давлением с размоткой на всю длину рукава, а также при сбросе давления, обращая внимание на соединения и состояние эластичных части рукава (наличие вздутий, размягчения и др. признаки непрочности).

2. Колориметрическое испытание (по эталонам АСТМ) пробы топлива после средства фильтрации и водоотделения с использованием мембранного фильтра. При необходимости проводят оценку качества двумя мембранами, а при возникновении проблем – весовой анализ, осмотр фильтра и другие мероприятия по установлению причин ухудшения чистоты топлива (мембраны хранят три года).

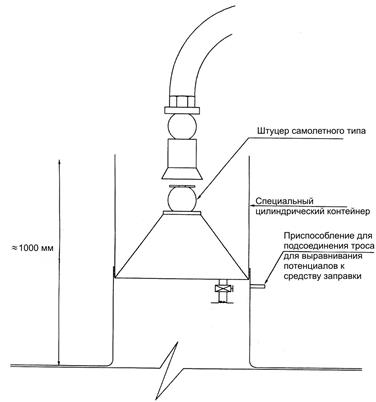

3. Осмотр сетчатых фильтров ННЗ и раздаточных кранов со снятием на предмет наличия на них загрязнений с использованием специального устройства для сбора загрязнений (рис. 68). После сборки наконечника проверка герметичности проводится на максимальном расходе в течение одной минуты.

Рисунок 68 - Устройство для проверки сетчатого фильтра наконечника

4. Проверка функционирования системы дистанционного управления и регулирования с функцией контроля дееспособности оператора типа «Дэдман» с использованием специального стенда или при проведении топливозаправочных работ. Время открытия клапана (от начала потока до выхода на максимальный расход) должно составлять не более 5 секунд, время закрытия – от 2 до 5 секунд, объем подаваемого топлива по счетчику средств заправки не должен превышать 200 л с момента, когда отпущена ручка системы типа «Дэдман».

5. Проверка состояния всех огнетушителей, в том числе их наличие на ТЗА, состояния шланга и сопла, отсутствие загрязнений.

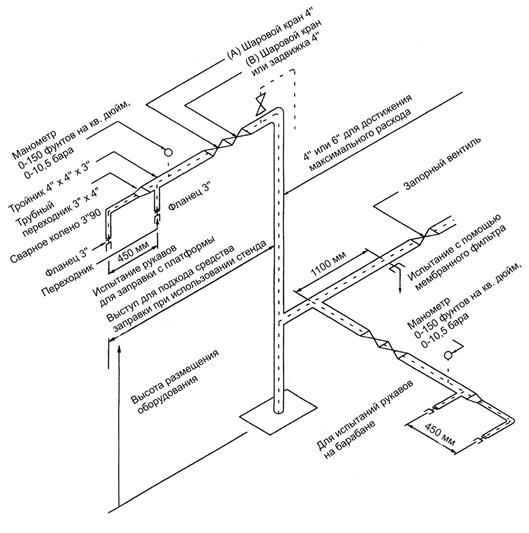

Важным являются ежеквартальные проверки работоспособности систем регулирования расхода и давления, включая систему контроля состояния оператора «Дэдман». Испытания проводят в динамическом режиме с проверкой правильной работы регуляторов на ННЗ и в магистрали. Для систем, в которых применены трубки Вентури – при любом изменении длины или диаметра раздаточного рукава, необходимо заново настроить систему регулирования. Испытания проводят на стенде (рис. 69), моделирующем как постепенное, так и быстрое прекращение подачи топлива в ВС. В оборудовании стенда необходимо иметь возможность одновременной проверки двух рукавов с ННЗ на максимальном расходе или любых сочетаний рукавов на платформе, испытания проводят в три приема: регуляторы на ННЗ, поточные регуляторы (при блокировании регуляторов на ННЗ), вместе с системой «Дэдман». Для систем с трубкой Вентури технология проверки должна учитывать особенности ее настройки. Специальная технология проверки предусматривается, если вместо поточного регулятора используется ННЗ с двойным регулированием.

Отметим, что ежеквартально должны проводиться испытания систем регулирования и расхода в комплексе с системой дистанционного управления типа «Дэдман», установленных в заправочных модулях ТЗА. Особенности применения стендового оборудования (рис.53) для испытаний систем двойного регулирования, в том числе без трубок Вентури в поточном регуляторе, подробнее приведены в главе 3.

Рисунок 69 - Испытательный стенд

Полугодичные проверки включают все перечисленные выше работы, а также дополнительно проводятся следующие проверки:

1. Оценка уровня чистоты топлива после средств фильтрации и водоотделения с помощью весового анализа или колориметрической оценки на двух мембранных фильтрах.

2. Проверка даты изготовления и установки рукавов, визуальный контроль состояния и гидростатические испытания (испытательное давление зависит от типа рукавов) в течение не менее 3 минут для проверки, затем осмотр при сбросе давления. После чего топливо из рукава сливается и контролируется. Допускается проведение испытаний рукавов присоединенных к ННЗ (принимая меры безопасности).

3. Погрешность объемных средств измерения – счетчиков жидкости при помощи калиброванного контрольного средства или калиброванной емкости (эти контрольные средства калибруются раз в три года).

4. Испытания точности манометров и вакуумметров с непосредственным снятием показаний по тарированному (эталонному) манометру и манометру с весовой нагрузкой при наличии в службе ГСМ и аэропорта эталонных средств измерения, они проверяются один раз в год соответствующими метрологическими службами.

Отметим, что дифференциальные манометры средств фильтрации поршневого типа (например, Хаар, Гаммон и др.) требуют только визуальной проверки правильного показания нулевого положения и свободного перемещения поршня на протяжении полного его хода. Все даты проверок манометров регистрируются.

Ежегодные проверки включают следующие работы:

1. Осмотр огнетушителей, их обслуживание согласно рекомендациям изготовителя.

2. Вскрытие корпусов средств фильтрации и водоотделения и их осмотр (чистота корпуса, состояние элементов и правильность их монтажа). Результаты регистрируются, недостатки устраняются. После сборки обязательно выполняется проверка герметичности. При этом выполняются также периодические проверки, предусмотренные еженедельно, ежеквартально и раз в полгода.

Критериями замены фильтроэлементов, фильтрующих коагулирующих и сепарирующих элементов на АЗ являются:

Достижение перепада давления до максимального значения, рекомендуемого изготовителями;

Снижение перепада давления более, чем на 0,02 МПа по сравнению с предыдущей проверкой перепада давления на номинальном режиме;

Обнаружение твердых механических загрязнений или воды на выходе из фильтра;

Получение неудовлетворительных результатов при проверках чистоты топлива с помощью ИКТ;

По сроку эксплуатации согласно указаниям изготовителя.

3. Проверяется работоспособность устройств контроля наличия воды в отстойнике средств фильтрации и водоотделения (при его наличии на средстве).

Отметим, что на АЗ с подъемной платформой для закрытой заправки, оборудование подъемной части платформы обслуживается в комплексе с другим оборудованием АЗ. Работы проводятся в соответствии с инструкциями завода-изготовителя.

Дата добавления: 2020-07-18; просмотров: 827;