Гидрантные и присоединительные колонки

Современное состояние стационарных систем ГЗТ в отечественных и зарубежных аэропортах характеризуется наличием систем построенных по международным требованиям, в частности к гидрантным колонкам и агрегатам заправки, разработанным в 80-е годы, а также систем реконструированных после 2000 года и вновь строящихся по новым требованиям заправки топливом современных ВС [3,28-30].

Как отмечалось ранее, в трубопроводных коммуникациях современных систем ГЗТ может быть предусмотрено высокое и низкое давление топлива. Эти особенности, соответственно, требуют разного конструктивного исполнения оборудования гидрантных колонок и агрегатов заправки при выполнении в принципе одних и тех же операций обеспечения параметров заправки топливом ВС. Для этого в системах ГЗТ должно быть обеспечено двухступенчатое автоматическое регулирование заданных параметров расхода и давления конечными элементами – гидрантными колонками и агрегатами заправки [26,27].

Существует два типа колонок: с регулированием режимов заправки топливом ВС и без него. Первый тип принято называть гидрантными колонками, которые, как правило, используются в высоконапорных ГЗТ с большой протяженностью распределительных трубопроводов [3-6, 28-30]. В ГЗТ с гидрантными колонками первого типа применяются агрегаты заправки без насосных установок, оборудованных заправочными модулями с регуляторами на наконечниках закрытой заправки рукавов. Второй тип колонок без регуляторов режимов заправки называют присоединительными колонками. Ранее в отечественной практике они использовались в упрощенных системах ЦЗС, где не требовалось двухступенчатое регулирование давления [2]. В настоящее время присоединительные колонки используются в низконапорных ГЗТ, в комплексе с подвижными агрегатами заправки, оборудованных собственными насосными установками и оборудованием двойного автоматического регулирования режима заправки [3-6, 28-30]. Присоединительные колонки и подвижные агрегаты заправки, как правило, применяются для заправки ВС с приемными способностями более 1250 л/мин, в том числе с возможностью заправки под давлением закрытым способом [28 - 30].

В целях стандартизации муфтовых соединений гидрантных и присоединительных колонок еще в 1975 году был разработан Американским нефтяным институтом стандарт АПИ-1584, который регламентировал следующие компоненты и параметры [28-30]:

конструктивное оформление (конструкция) присоединительной части – адаптора проходным сечением 100 мм (4”);

максимальное гидравлическое сопротивление;

максимальное рабочее давление.

Позднее Британским нефтяным институтом (Institute of Petroleum, IP), исходя из накопленного международного опыта использования стандарта АПИ-1584 и эксплуатации гидрантных колонок разработали рекомендации для новых стационарных систем ГЗТ, которые по своим главным аспектам предусматривают полную унификацию компоновки и использование комплектующих элементов, в том числе дополнительных. При этом конфигурация и диаметр присоединительного адаптера принят без изменений, поэтому на всех системах ГЗТ стыковка агрегатов заправки к гидрантным и присоединительным колонкам обеспечивается аналогично [28].

По новым рекомендациям для уменьшения гидравлического сопротивления до 0,85 МПа диаметр входного фланца колонки увеличен со 100 мм до 150 мм, но при этом рекомендована установка фильтра грубой очистки и фильтра 20 мкм. Введено требование по времени автоматического открытия (5-10 сек) и закрытия (2-5 сек) клапана (оба параметра могут быть отрегулированы в пределах указанных значений). Повышено значение максимального рабочего давления топлива с 19 бар до 20 бар, введено требование по испытательному давлению (до 30 бар). Введено требование о допустимом объеме топлива, протекающего в период закрытия клапана (не более 225 л при номинальной пропускной способности [28].

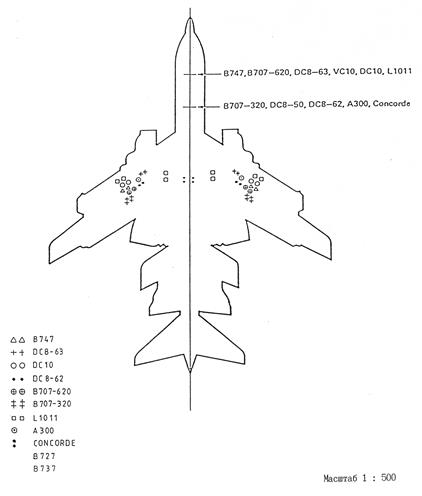

При проектировании новых систем ГЗТ с размещение гидрантных и присоединительных колонок на перронах и местах стоянок ВС учитываются особенности размещения бортовых заправочных штуцеров ВС и особенности размещения агрегатов заправки. На рис. 53 для примера показано штатное размещение бортовых штуцеров на зарубежных ВС.

Рисунок 53 - Расположение бортовых заправочных штуцеров при общей линии гидрантных колонок ЦЗС

Как правило, на перронах размещается по две колонки, чтобы была возможность заправки всех видов ВС. Для варианта ГЗТ обеспечивающей двумя сортами топлива колонки устанавливаются на каждый сорт.

При установке на одной стоянке двух колонок они располагаются симметрично, с правой и левой сторон, на расстоянии 9 м от продольной оси самолета и 6 м от осевой линии основных шасси в направлении движения самолета. При установке одной колонки последняя размещается справа от продольной оси самолета на указанных выше расстояниях. Следует иметь в виду, что во всех случаях колонки должны размещаться за контурами проекции самолета и по возможности вне путей движения самолета по рулежным дорожкам [28].

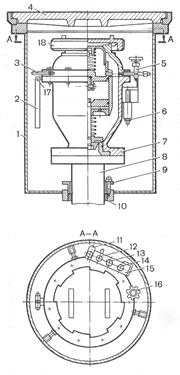

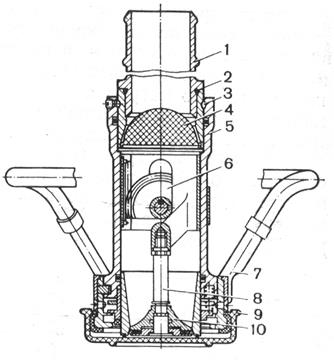

Гидрантные колонки не должны мешать маневрированию самолетов и подвижных средств наземного обеспечения, поэтому их устанавливают на МС и в пунктах заправки на перроне заглубленно, заподлицо с покрытием стоянки в металлическом кожухе (рис. 54).

Рисунок 54 - Гидрантная колонка:

1 – колодец; 2 – запорная ручка; 3 – центровочные рукоятки; 4 - крышка; 5 – дренажный вентиль; 6 – регулировочный винт; 7 – гидрантный регулятор; 8 – выходной патрубок; 9 – сальник; 10 – уплотнение; 11 – ручка управления; 12 – винт настройки автомата аварийного отключения гидранта; 13 – вентиль настройки времени закрытия клапана; 14 – пробка пилотного устройства; 15 – механизм управления; 16 – вентиль механизма управления; 17 – запорный винт; 18 – крышка гидранта

Для этой цели в покрытии предусмотрен монтажный проем с размерами 3х3 м. Для предотвращения попадания дождевых и талых вод корпус колонки герметично закрывается крышкой 4 с резиновым уплотнительным кольцом. Сальниковое устройство 9 препятствует проникновению внутрь корпуса грунтовых вод. Крышка такой гидрантной колонки рассчитывается на прочность, на максимальную удельную нагрузку от давления эксплуатируемых самолетов, достигающую 12 кгс/см2.

Наличие в колонке гидрантного регулятора типа РГ-03 позволяет автоматически поддерживать заданное давление на выходе из колонки и производить автоматическое перекрытие потока топлива при прохождении через колонку большего количества топлива, чем задано регулировкой, а также в аварийных случаях (при обрыве рукава на заправочном агрегате и др.).

Техническая характеристика гидрантного регулятора РГ-03

Диапазон настройки регулируемого давления, кгс/см2:

минимального 2

максимального 8

Пропускная способность, м3/ч:

минимальная 30

максимальная 150

Максимальное давление, кгс/см2 16

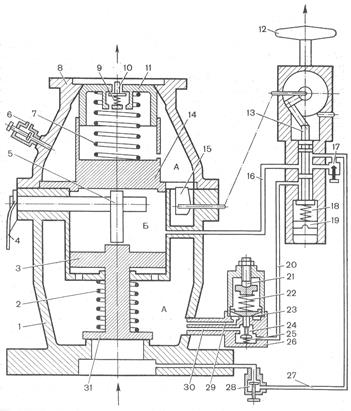

Гидрантный регулятор РГ-03 (рис. 55) является регулятором давления прямого действия, типа «после себя» с вертикальным потоком топлива и одновременно устройством, автоматически перекрывающим питающий трубопровод специальным клапаном, который перемещается энергией потока топлива при сверхдопустимых для него расходах. Он включает в себя три основных элемента: отсечной, регулирующий клапаны и распределительное устройство. Отсечной клапан состоит из корпуса 1, присоединительного фланца 8, поршня 3, жестко соединенного с входным клапаном 31, направляющей 14, клапана 11, пружины 7, флажка 15, крана 6, кулачка 5 с рукояткой 4.

Рисунок 55 - Гидрантный регулятор РГ-03

Регулирующий клапан соединяется с отсечным клапаном клапанами 29 и 30. Внутри корпуса 26 регулирующего клапана размещены клапан 24, мембрана 23, пружины 22 и 25 и регулировочный винт 21. Распределительное устройство соединено с отсечным клапаном каналами 16 и 27, а с регулирующим клапаном – каналом 16. Он состоит из золотника 13, соединенного системой тяг с ручкой 12, пружины 18 и регулировочного винта 19.

Гидрантный регулятор включается и выключается с помощью ручки 12, которая соединена системой тяг с золотником 13. В положении «Закрыто» ручка 12, а следовательно, и золотник 13 находятся в верхнем крайнем положении. В этом случае топливо из входного патрубка поступает через вентиль 28 по каналу 27 в распределительное устройство и из него по каналу 16 в полость «Б» над поршнем. За счет разности площадей поршня 3 и клапана 31 величина силы давления топлива, воздействующая на поршень 3 со стороны полости «Б», будет больше силы давления, действующей на клапан 31 со стороны входного патрубка. Под воздействием этой силы давления топлива и пружины 2 поршень 3 вместе с клапаном 31 перемещается вниз и прикрывает входное отверстие. Закрытое положение входного клапана фиксируется кулачком 5 поворотом ручки 4.

Установка гидрантного регулятора в положение «Открыто» производится в следующей последовательности: сначала присоединяется к нему наконечник приемного рукава заправочного агрегата, поворачивается рукоятка 4, а затем ручка 12 устанавливается в нижнее крайнее положение, при этом флажок 15 займет горизонтальное положение. При присоединении наконечника открывается разгрузочный клапан 10, а затем клапан 11. При открытии клапана 10 давление топлива в полости «А» падает. В случае необходимости понижение давления в этой плоскости можно осуществить краном 6.

В положении «Открыто» ручка 12 и золотник 13 перемещаются вниз. Золотник 13 сообщает полость «Б» с полостью низкого давления «А». Топливо из полости «Б», перетекая по каналам 16, 20 и 30 в полость низкого давления «А», дает возможность топливу на выходе открыть входной клапан 31 и пройти гидрантный регулятор, так как давления в полости «А» и «Б» станут равными, а по величине – меньшими, чем давление на входе в гидрант. Давление проходящего топлива передается по каналу 29 под стальную мембрану 23 и при превышении заданной величины оно, воздействуя на мембрану 23, сжимает пружину 22, при этом клапан 24 перекрывает доступ топлива из канала 20 в канал 30. В это время топливо с давлением, равным давлению топлива на входе, поступает через вентиль 28 по каналам 27 и 16 в полость «Б» над поршнем 3, который под воздействием силы давления топлива перемещается с клапаном 31 вниз, уменьшая проходное сечение клапана, а следовательно, и расход топлива. Уменьшение расхода топлива приводит к снижению его давления в полости «А». Таким образом, автоматически поддерживается давление на выходе из гидрантной колонки. Регулировка давления на выходе производится сжатием пружины 22, винтом 21.

В аварийных случаях, например, при обрыве рукава, давление на выходе резко падает, а расход увеличивается и может превышать максимально допустимую величину. С увеличением расхода увеличивается скоростной напор на флажок 15, это приводит к увеличению вращающего момента на оси флажка. Усилие, возникшее от вращающего момента, передается через рычаги золотнику 13, последний передвигается вниз и сообщает полость «Б» с зоной высокого давления через вентиль 28 по каналам 16 и 27.

Топливо с высоким давлением, поступившее в полость «Б», перемещает поршень 3 вместе с клапаном 31 вниз и перестает поступать в гидрант. Расход топлива через гидрант регулируется винтом 19 за счет сжатия пружины 18. Общая регулировка плавности работы осуществляется вентилем 28 и дросселем 17.

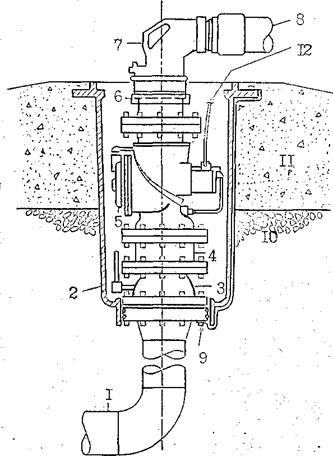

В настоящее время в новых отечественных и зарубежных ГЗТ используются колонки различных модификаций в основном выпускаемых в Европе и США такими фирмами как «Зенит» и «Картер». типовая схема размещения оборудования в гидрантной колонке новой модификации (по рекомендациям IP) приведена на рис. 56 [3-6, 28-30].

Рисунок 56 - Типовая схема размещения оборудования в гидрантной колонке

шахтного типа

1 - напорный трубопровод; 2 - шахтная коробка гидранта диаметром 46 см; 3 – обратный (изоляционный) клапан с ручным или дистанционным управлением; 4 - дополнительный сетчатый 20-микронный фильтр; 5 - регулятор расхода и давления; 6 - гидрантный штуцер диаметром 102 мм;7 - -гидрантная муфта диаметром 102 мм; 8 - топливный рукав; 9 - прокладка; 10 - гравийная подушка; 11 - бетонная площадка; 12 - воздухопровод

Агрегаты заправки

В системе ЦЗС применяются передвижные и стационарные заправочные агрегаты [2,6, 28-30]. Использование передвижных заправочных агрегатов объясняется тем, что применение стационарных агрегатов требует большого количества дорогостоящего оборудования, коэффициент использования которого при многочисленных местах стоянок является невысоким. Поэтому в аэропортах с большим количеством стоянок самолетов на перроне применяются преимущественно передвижные заправочные агрегаты. Если число мест стоянок невелико, а коэффициент загрузки достаточно высок, целесообразно использовать стационарные пункты заправки самолетов топливом.

Выбор типа агрегата обосновывается технико-экономическим расчетом и зависит от интенсивности движения самолетов, типов обслуживаемых самолетов, продолжительности заправочных операций на местах стоянки, назначения мест стоянки, на которых производится заправка, количества мест стоянки обслуживаемых стационарными средствами заправки и имеющегося заправочного оборудования.

Количество стационарных агрегатов определяется по числу мест стоянок, обслуживаемых системой ЦЗС, из расчета один агрегат на каждое место стоянки. При необходимости допускается установка на одной стоянке двух агрегатов. Оборудование передвижных заправочных агрегатов монтируется на шасси автомобилей, прицепах и специальных тележках. Последние могут быть самоходными и прицепными.

В аэропортах с большой интенсивностью самолетовылетов используются агрегаты, смонтированные на автомобилях; прицепные агрегаты применяются в аэропортах с небольшой интенсивностью.

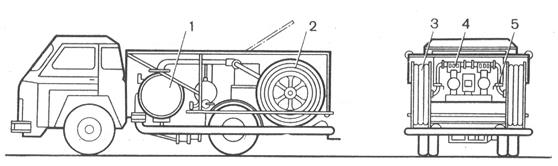

Общий вид одного из типов передвижного заправочного агрегата, смонтированного на шасси автомобиля представлен на рис. 57, а его технологическая схема на рисунке 58.

Рисунок 57 - Общий вид передвижного заправочного агрегата, смонтированного на автомобиле

1 – фильтр-водоотделитель; 2 – барабан для намотки рукава; 3 - раздаточный рукав; 4 – счетчик-дозатор; 5 – регулятор расхода

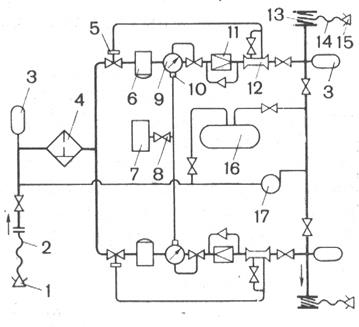

Рисунок 58 - Принципиальная технологическая схема передвижного

заправочного агрегата

Передвижной заправочный агрегат присоединяется к гидрантной (присоединительной) колонке системы ЦЗС с помощью приемного рукава 2 диаметром 100 мм и длиной 7-7,5 м, а к бортовым заправочным штуцерам самолета – двумя или одним раздаточным рукавом 14. Присоединение приемного рукава к колонке и раздаточных рукавов при закрытой заправке к топливной системе самолета осуществляется с помощью быстроразъемных соединений 1 и 15. В качестве таких соединений на раздаточных рукавах используются наконечники для закрытой заправки типа ННЗ или изготовленные по нормали МАП 2561А. При открытой заправке на раздаточных рукавах вместо наконечников для закрытой заправки устанавливаются раздаточные краны типа РП-40. После присоединения рукавов устанавливают на счетчике-дозаторе 9 необходимую для заправки дозу топлива, открывают клапан гидрантной колонки и задвижку, установленную на входе в заправочный агрегат.

Топливо под избыточным давлением по рукаву 2 поступает в фильтр-водоотделитель 4, затем поток его распределяется по двум самостоятельным коммуникациям, на которых установлено одинаковое оборудование: регулятор давления 5, воздухоотделитель 6, счетчик-дозатор 9, регулятор расхода 11, трубка Вентури 12 и раздаточный рукав 14. Коммуникации могут работать вместе- и раздельно.

При необходимости добавления к топливу антиобледенительной жидкости во время заправки открывается кран 8, и жидкость из бачка 7 начинает поступать к дозатору 10, который в заданном соотношении нагнетает жидкость в поток топлива, идущего на заправку. Как только через счетчик-дозатор пройдет заданное количество топлива на выдачу, счетчик автоматически прекращает заправку. После этого закрывается клапан гидрантной колонки и отсоединяются рукава заправочного агрегата.

По окончании заправки производится отсос топлива из раздаточных рукавов в сливной резервуар 16 при помощи насоса 17. Если сливной резервуар заполнен, то топливо из него может быть перекачано в бак очередного самолета или автоцистерну. Откачка топлива из емкости производится насосом агрегата или специальным устройством.

На передвижных заправочных агрегатах устанавливаются специальные счетно-дозирующие устройства типа УСМТ, УСДТ и 86-3-02к, технические характеристики которых приведены в разделе «пункты налива ТЗ». Требуемый режим подачи топлива при заправке обеспечивается с помощью регуляторов давления 5 и расхода 11.

В зависимости от типа заправляемых самолетов общая пропускная способность рассматриваемого заправочного агрегата может составлять: через два раздаточных рукава от 700 до 2500 л/мин, а через один рукав от 300 до 1250 л/мин. При этом давление на входе в заправочный агрегат должно составлять 7-8 кгс/см2, а на выходе 2-4 кгс/см2.

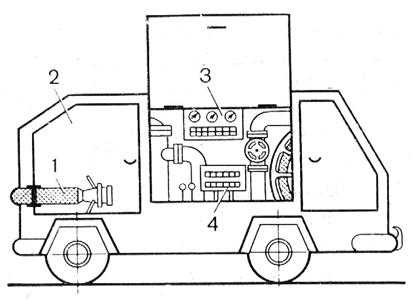

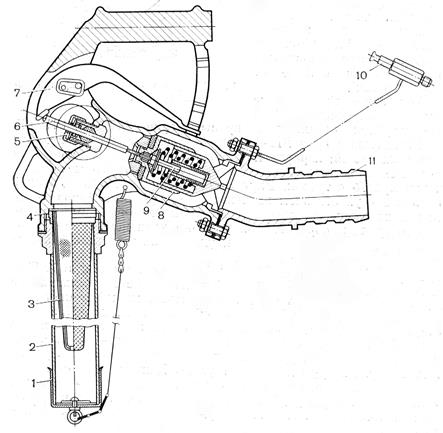

На рис. 59 изображен передвижной заправочный агрегат, смонтированный на специальной тележке. Он выполняет такие же операции, как и выше рассмотренный заправочный агрегат, и имеет следующие основные данные:

Пропускная способность, л/мин:

через один раздаточный рукав 760

через два раздаточных рукава 1500

Давление, кгс/см2:

на входе в агрегат 6

на выходе из агрегата 2-3,5

Длина рукавов, м:

приемного с Ду 80 3-4

раздаточного с Ду 65 10 и 20

Рисунок 59 - Общий вид заправочного агрегата, смонтированного на тележке

1 – приемный рукав с наконечником; 2 – кожух; 3 – пульт управления; 4 – счетчик

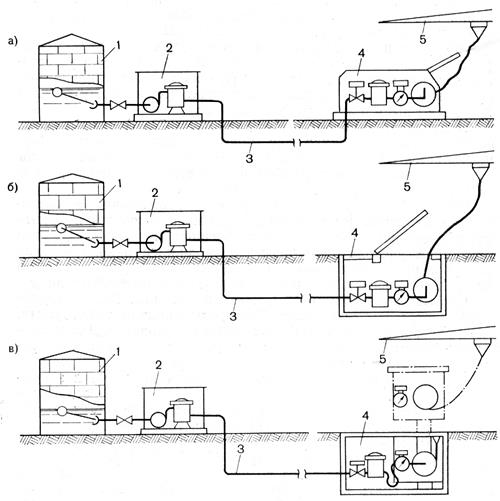

Помимо передвижных в системах ЦЗС используются стационарные заправочные агрегаты. Наибольшее распространение они получили в упрощенных системах ЦЗС.

Оборудование стационарных заправочных агрегатов монтируется, как правило, на металлической раме. Они могут устанавливаться наземно и подземно. При наземной установке оборудование агрегата закрывается металлическим кожухом для защиты от пыли и атмосферных осадков.

Наземные стационарные агрегаты (рисунок 60, а) используются на заправочных стоянках, где маневрирование самолетов осуществляется с помощью тягачей, а также в аэропортах с малой интенсивностью движения. Они размещаются на перроне или вне его в непосредственной близости от самолета.

Оборудование подземного агрегата размешают в специальных колодцах (рис. 60, б) заподлицо с бетонным покрытием, причем оно может быть заглубленным и выдвижным. При подземном расположении агрегата он должен находиться вне контуров проекции самолета и размещаться на расстоянии 9 м от его продольной оси и 6 м от осевой линии основных шасси.

Рисунок 60 - Система ЦЭС со стационарным заправочным агрегатом

а – наземный; б – подземный; в – выдвижной;

1 – резервуар; 2 – насосно-фильтрационная станция; 3 – трубопровод; 4 – заправочный агрегат; 5 – самолет

Скрытые заглубленные или выдвижные (рис. 60, в) стационарные агрегаты применяются главным образом на стоянках, где производится интенсивная заправка самолетов. Технологическое оборудование и принцип работы стационарных заправочных агрегатов такие же, как и у передвижных. Одним из элементов заправочных агрегатов является наконечник закрытой заправки. Он предназначен для герметичного соединения раздаточного рукава заправочного агрегата с бортовым штуцером самолета. Наконечник ННЗ-4 (рис. 61) имеет три обособленных хвостовика, которые предназначены для крепления его к раздаточным рукавам диаметром 50, 65 и 76 мм.

Рисунок 61 - Наконечник для закрытой заправки типа ННЗ-4

Для присоединения ННЗ к бортовому штуцеру самолета необходимо: снять крышку 9; соединить наконечник со штуцером, повернув его за ручку 7 по часовой стрелке; вставить штекер троса заземления в гнездо на борту самолета; повернуть рукоятку 7 и открыть клапан 10, в результате чего отжимается клапан бортового штуцера и обеспечивается проход топлива из раздаточного рукава через бортовой штуцер в бак самолета. Хвостовая часть наконечника закреплена в корпусе 5 на шариках 3, что исключает закручивание раздаточного рукава при повороте наконечника.

Перемещение клапана 10 осуществляется с помощью шарнирно-рычажного механизма с фиксирующим устройством, а герметичность уплотнения клапана и других элементов достигается при помощи резиновых уплотнительных колец.

В корпусе наконечника имеется ниппельный кран, который позволяет при необходимости отбирать пробы топлива в процессе заправки. Наконечник имеет диаметр условного прохода 65 мм и рассчитан на рабочее давление 6 кгс/см2. Максимальный расход наконечника равен 1500 л/мин, а гидравлическое сопротивление находится в пределах 0,5-1 кгс/см2 [2].

При открытой заправке вместо наконечника ННЗ-4 используются раздаточные краны марки РП-40 и РП-40Г [2,3].

Раздаточный кран РП-40 (рис.61) состоит из следующих основных частей: корпуса 4, сливного патрубка с конусным сетчатым фильтром 3, переходника 11, клапанного механизма и штекера 10 с тросом. Внутри корпуса установлен большой клапан 8 с уплотнением из бензостойкой резины. Направление движения клапана обеспечивается цилиндрическим стаканом. В полости, образованной большим клапаном и стаканом, помещается малый клапан 9 и пружины для поджатия большого и малого клапанов.

Рисунок 62 - Раздаточный кран РП-40

Открытие и закрытие крана осуществляется рычагом 7. При нажатии на рычаг 7 шток 6, проходящий через сальниковое уплотнение 5, опускается вниз и открывает малый клапан 9, а при дальнейшем перемещении и большой клапан 8. При этом открывается проход, куда поступает основной поток топлива в сливной патрубок 2 и далее в наливную горловину топливного бака самолета. Конструкция крана позволяет установить рычаг 7 на первую, вторую и третью ступень. Каждая ступень характеризует степень открытия клапана крана. Первая ступень соответствует расходу 110 л/мин, вторая – 240 л/мин и третья не менее 400 л/мин. Положения рычага 7 фиксируются с помощью выступов, имеющихся на рукоятке крана.

Для прекращения, подачи топлива следует вывести рычаг 7 из фиксированного положения, под действием пружин закроется вначале большой клапан, а затем малый, поступление топлива в бак самолета прекратится. Для защиты крана от загрязнений конец сливного патрубка 2 закрывается колпаком 1. К корпусу крана прикреплен с помощью троса штекер 10, который выполняет ту же роль, что и штекер ННЗ.

На некоторых заправочных агрегатах используются регулирующие клапаны типа RS-1020 фирмы «Зенит». Они представляют собой регулятор давления, обеспечивающий установку заданного давления на выходе из раздаточных рукавов. Датчиком системы регулирования является трубка Вентури, включенная в схему после регулятора давления, а задаваемое давление на выходе регулятора определяется давлением сжатого воздуха, воздействующего на регулирующий орган в процессе заправки.

Техническая характеристика регулятора давления

Максимальная пропускная способность 70 м3/ч

Минимальная пропускная способность 5 м3/ч

Регулируемое давление 2,45 до 3,45 кгм/см2

Точность регулирования ±0,345 кгс/см2

Максимальное рабочее давление на входе 6,9 кгс/см2

Высота 400 мм

Длина по фланцам 280 мм

Масса 15 кг

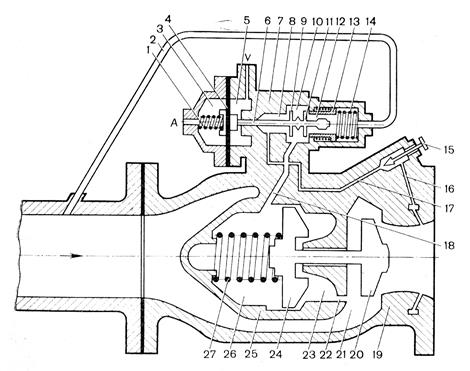

Устройство регулятора показано на рис. 63. Топливо под давлением подается под клапан 20, который прижимается к седлу 19 пружиной 27 исполнительного механизма, состоящего из поршня 24, связанного с клапаном 20.

Рисунок 63 - Схема регулятора давления заправочного агрегата

Поршень перемещается в цилиндре 25, разделенном на две камеры 23 и 26, Камера 23 сообщается через отверстие 22 с входной стороной клапана 20, а камера 26 с помощью канала 18 – с камерой 10 регулирующего органа 7. Камера 10 может сообщаться с входом регулятора через трубку 2 и проход 12, который может перекрываться клапаном 11, садящимся на подвижное седло 13, поджатое пружиной 14. Камера 10 может также сообщаться с выходом регулятора через проход 8, перекрываемый подвижным клапаном 9, а также через выходные каналы 17 и 16, проходное сечение которых регулируется игольчатым вентилем 15. Клапаны 11 и 9 посажены на ось 6 и составляют одно целое с мембраной 4. На одну сторону мембраны действует давление воздуха, поступающего из камеры 3, a на другую – гидравлическое давление воздуха из камеры 5. Пружина 1 воздействует на ось 6, компенсируя силу перепада давления, действующую на подвижную систему регулирующего органа 7.

Регулятор работает в технологической схеме заправочного агрегата следующим образом. Если рабочее давление в системе ниже давления подаваемого сжатого воздуха, то давление в камере 3, перемещает ось 6 в положение (показанное на рис. 63), когда проход 12 перекрыт и камера 10 через проход 8 сообщается с камерой 26 и по каналам 17 и 16 с областью низкого давления на выходе клапана-регулятора. Последний открывается под действием входного давления в камере 23, воздействующего на поверхность поршня 24.

Если рабочее давление превышает давление воздуха, то под действием давления в камере 5 мембрана 4 перемещается одновременно с осью 6. При этом клапан 9 перекрывает проход 8, а проход 12 открывается, так как клапан 11 отходит от подвижного седла 13, которое упирается в заплечики корпуса регулятора 7. Входное давление в камере 26 передается по трубке 2 и проходу 12. Поршень 24 прикрывает проход 21, снижая, таким образом, выходное давление до величины, близкой к давлению воздуха. Затем перемещение мембраны 4 и оси 6 происходит в обратном направлении, закрывая проход 12 и останавливая перемещение поршня 24 и клапана 20.

При быстром повышении рабочего давления, например при перекрытии магистрали, в камере 5 увеличивается давление, и клапан 11 полностью открывается. В результате этого входное давление регулятора передается в камеру 26 через проход большего сечения. При этом в камере 26 устанавливается давление, равное давлению на входе в клапан, который быстро закрывается, ограничивая интенсивность и длительность гидравлического удара.

Дата добавления: 2020-07-18; просмотров: 1109;